Hay vida más allá del Inconel

Si hay algo por lo que se caracteriza la industria aeronáutica es por el empleo de tecnologías robustas y fiables, sobradamente probadas con anterioridad. La posibilidad de que algo falle durante el vuelo no es una opción, ya que un fallo en las alturas sería un gran problema, si es que no resulta una catástrofe. En este sentido las tecnologías, los métodos de amarre de componentes, o en el caso que nos ocupa, los materiales utilizados en la fabricación de componentes para las aeronaves, también tienen a sus espaldas muchas horas de vuelo, valga el símil.

Es posible que, en general, el material ‘Inconel 718’ no sea muy conocido. Sin embargo es un material que se empezó a desarrollar a mediados del siglo XX y utilizado con profusión desde la década de los 60 para la fabricación de componentes de motor aeronáutico entre otras cosas, y que hoy día se sigue empleando en muchos componentes de los reactores. Esto no es óbice para que se siga investigando mucho en la evolución de esta aleación por parte de los departamentos de materiales de empresas del sector o en la introducción de otras nuevas con propiedades mejoradas.

Las aleaciones base níquel operan en los componentes de una turbina de gas aeronáutica a unas temperaturas tan elevadas como el 80-85% de su temperatura de fusión, lo cual hace necesario en determinadas zonas el empleo de ayudas como la refrigeración interna de los propios álabes mediante micro agujeros dispuestos a tal efecto, o el uso de barreras térmicas cerámicas para permitir una alta temperatura de funcionamiento y mantener así la eficiencia de los motores. Esta eficiencia termodinámica de los propulsores es, como es sabido, tanto mayor cuanto mayor sea su temperatura de funcionamiento, y en este punto el estado actual de la técnica se topa con el límite físico de temperatura máxima soportable por los materiales de los componentes que integran el motor. Este es el santo grial de la investigación actual en este tipo de materiales, dar con la tecla acertada para lograr una nueva superaleación que permita mantener el nivel de propiedades de resistencia mecánica, resistencia a la corrosión, resistencia al creep, etc. a una mayor temperatura de funcionamiento en servicio de los componentes.

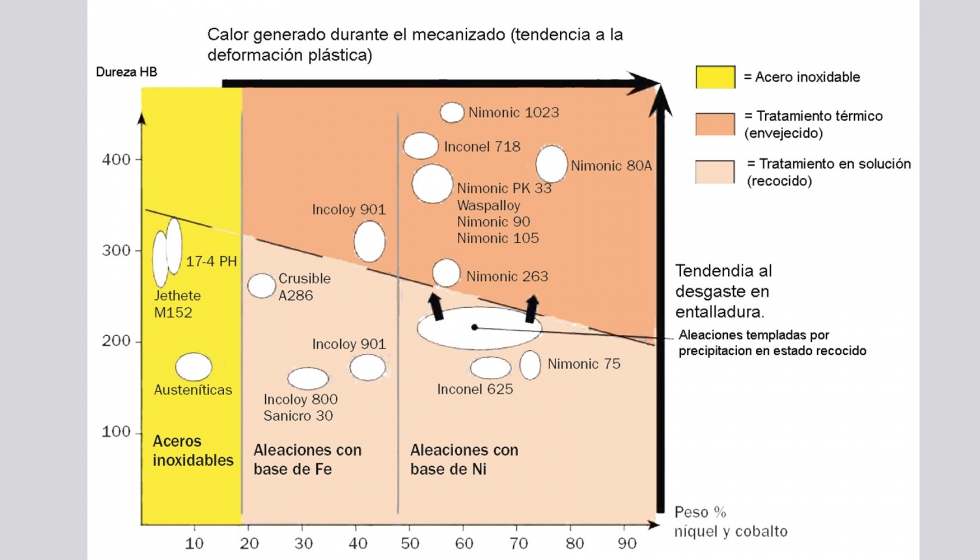

Materiales como el Inconel 718, el Waspaloy, el Haynes 282, Nimonic, Incoloy, y muchos más y todos dentro del grupo de las superaleaciones, son englobados en el grupo S de la clasificación ISO de materiales realizada por la industria del mecanizado, los cuales son reconocidos por sus excelentes propiedades ya mencionadas, pero también por su dificultad a la hora de ser mecanizado. Ello parece lógico, puesto que mantener altas propiedades mecánicas a altas temperaturas durante su funcionamiento en servicio, también implica mantenerlas durante su mecanizado, y en este caso es un inconveniente más que una ventaja, ya que se desearía poder arrancar viruta con la mayor de las facilidades.

Como es sabido, el desarrollo de las superaleaciones discurre paralelo al de la industria aeroespacial, siendo traccionado por las necesidades de demanda de los fabricantes de turbinas.

El incombustible Inconel 718

El campo de las superaleaciones comprende básicamente tres grupos: base níquel, base cobalto, y base hierro-níquel. El archiconocido Inconel 718 pertenece concretamente al tercero de los grupos. A pesar de que el níquel constituye en esta aleación más de la mitad de su volumen en peso, tiene una cantidad nada desdeñable de hierro, y una cantidad similar de cromo. Este último elemento es el que precisamente le dota al material de unas cualidades de resistencia a la corrosión muy buenas a altas temperaturas.

El Inconel 718 es desde hace mucho tiempo el material estrella en la fabricación de componentes de motor aeronáutico por su buen compromiso entre coste y propiedades mecánicas y de resistencia a la oxidación a altas temperaturas. Pero su campo de aplicación no acaba en la aeronáutica, ya que encuentra aplicación en otras industrias tan importantes como la nuclear o la de producción de energía.

A pesar de ser un material utilizado desde hace varias décadas sin una variación sustancial en su composición, no pasa de moda, y eso es debido a su buen comportamiento en el entorno para el que fue diseñado. Como ya se ha comentado, el níquel constituye el elemento mayoritario en el Inconel 718, con alrededor del 52% de su composición en peso, además de una cantidad importante de cromo y de hierro, siendo el porcentaje de estos dos elementos aproximadamente del 20%. Lo que caracteriza a esta superaleación es la adición de otros elementos de aleación indispensables para provocar la aparición de precipitados de compuestos intermetálicos y compuestos de carburos del tipo MC que le confieren sus excelentes características de resistencia mecánica. Entre estos elementos se encuentran principalmente el Aluminio (Al), el Titanio (Ti) y el Niobio (Nb), como elementos endurecedores por precipitación, y el carbono (C) que junto con otros elementos generalmente refractarios son los causantes de los carburos tipo MC.

Tradicionalmente se han fabricado con esta aleación multitud de diferentes componentes fundamentalmente para las zonas calientes de los motores aeronáuticos, por sus inigualables propiedades ya comentadas, como por ejemplo discos, carcasas, sellos, vanos, álabes, etc. y hasta tiempos recientes no ha habido mucha variación en este aspecto. Pero los nuevos requerimientos de eficiencia de la nueva generación de motores aeronáuticos hacen que los materiales tengan que ser capaces de soportar mayores temperaturas en servicio y por ello es necesaria una nueva generación de materiales con propiedades mejoradas que permitan estos necesarios incrementos de temperatura de funcionamiento.

¿Qué alternativas al Inconel existen?

Las aerolíneas demandan motores cada vez más ecológicos, con menores consumos específicos, lo cual es debido en parte a las cada vez más exigentes regulaciones de impacto medioambiental y normas anticontaminación impuestas a la industria aeronáutica. Este hecho repercute en los motorizadores y fabricantes de componentes, que tienen que exprimir sus diseños o idear nuevos conceptos para llevar esto a cabo. Buena prueba de esto son nuevos motores como por ejemplo los motores GEnx y GE9X del fabricante General Electric, el Geared TurboFan (GTF) del fabricante Pratt&Whitney o el Trent 7000, Trent XWB, Advance y Ultrafan del fabricante Rolls-Royce.

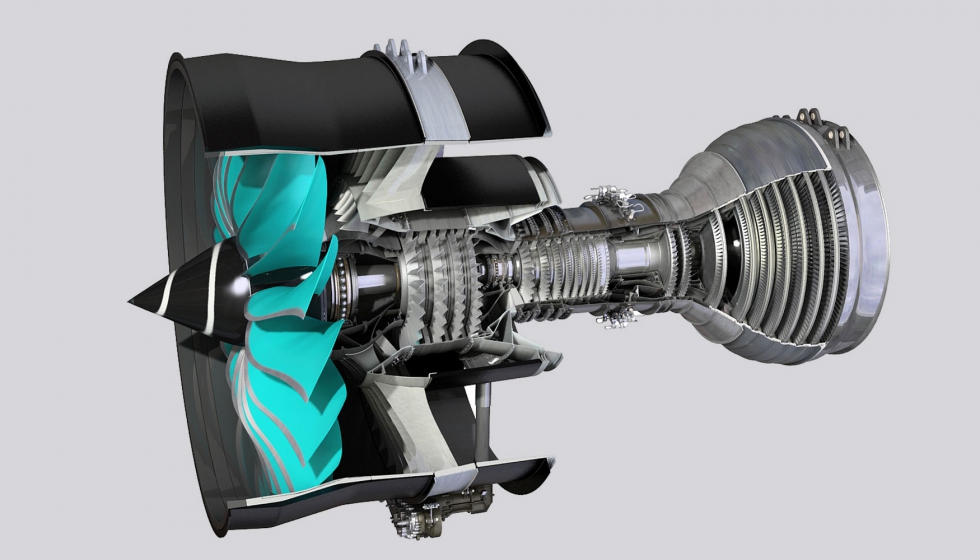

Dentro del conjunto del motor aeronáutico, siendo el de tipo turbofan el más extendido en los aviones comerciales de uno y dos pasillos, se distinguen cuatro grandes grupos principales: fan de entrada, zona de compresión, cámara de combustión y por último zona de turbina y salida de gases. Sin lugar a dudas las zonas más calientes son la de la cámara de combustión y la primera parte de la zona de la turbina, siendo especialmente delicadas las etapas de turbina de alta y media presión, en las que las temperaturas alcanzadas son críticas.

Respecto a las dos primeras zonas, las que corresponden al fan de entrada (compresor de baja presión) y el resto de etapas de compresión, se suelen emplear materiales como aleaciones de titanio (y a veces aleaciones base níquel en compresor de alta presión) o materiales compuestos en el fan, las cuales soportan bien los máximos esfuerzos ahí generados a esas temperaturas. De hecho, el motor GE90 fue pionero en la utilización en aviación comercial de álabes del fan principal fabricados en material compuesto de fibra de carbono, ya en el año 1995. Recordemos que actualmente sigue siendo el motor aeronáutico que mayor fuerza de empuje es capaz de producir. En esas zonas delanteras anteriores a la cámara de combustión no suelen ser necesarias aleaciones base níquel como el Inconel por no alcanzarse temperaturas tan elevadas como en la turbina, y se utilizan aleaciones más ligeras que son capaces de soportar los esfuerzos con menor peso.

Un motor actualmente en desarrollo que tiene prevista la certificación y puesta en servicio a partir del año 2018 es el GE9X. Este propulsor integra, entre otras, evoluciones de sus motores hermanos GE90 y GEnx, y tiene como rasgo característico una mayor eficiencia de consumo de combustible. El GE9X tiene entre otras muchas novedades la carcasa del fan también fabricada en material compuesto. En el interior del motor introduce novedades como aleaciones de material pulvimetalúrgico en las etapas de alta presión tanto en compresor como en turbina, con mejores propiedades con respecto a aleaciones utilizadas anteriormente para esa zona del motor.

El motor GE9X es innovador también en el uso de otros materiales como los compuestos de matriz cerámica (CMC), tanto en la cámara de combustión como en la turbina de alta presión, lo que asegura según General Electric el doble de resistencia y la tercera parte del peso, además de mayores capacidades de gestión del calor con respecto a sus partes homólogas en metal.

Es de destacar que se empieza a hacer uso en nuevos motores de los llamados Aluminuros de titanio para la fabricación de álabes, por ejemplo. Se trata de aleaciones de titanio con alta proporción de aluminio, siendo las dos más conocidas la fase ‘a-2’ y la fase ‘?’, con unos contenidos de aluminio de 16 y 40% respectivamente. Estos materiales tienen una densidad muy contenida, similar al titanio alrededor de 4,5 g/cm3 e incluso menor en el caso del ?-TiAl por su alta proporción de aluminio, con menor densidad que el titanio. Como consecuencia, su relación resistencia-peso es muy elevada, además de una capacidad muy alta de soportar altas temperaturas, comparables a las superaleaciones y muy por encima del titanio junto con gran capacidad de resistencia a la fluencia.

Los fabricantes de motores de aeronaves cuentan con otras aleaciones ya desarrolladas e incluso empleadas en la fabricación de motores de turbina de gas como el Inconel 718+, versión mejorada del Inconel 718 con propiedades mejoradas y capacidad de soportar mayores temperaturas, Haynes 282, Udimet 720 Li, Nimonic C263, etc., pero sin duda, el material que actualmente le puede hacer sombra al Inconel 718 para la fabricación de componentes para turbina es el Waspaloy, especialmente para discos o carcasas. Este material base níquel destaca por su elevada cantidad de este elemento, alrededor del 57% en peso, además de casi un 20% de cromo y tanto como un 13% de cobalto, lo cual hace encarecer su precio respecto al Inconel 718 pero a cambio le dota de mejores propiedades, aumentando su temperatura de trabajo en unos 50 °C. Posee además otros importantes elementos de aleación como el molibdeno, titanio y aluminio.

Inconvenientes y problemática de materiales del Grupo S

Este conjunto de materiales que estamos tratando presentan una gran problemática en el proceso de fabricación de componentes a partir de ellos. En general la mayoría de elementos de turbina son piezas con geometría de revolución, que involucran principalmente operaciones de torneado, ya que otros elementos como por ejemplo álabes de turbina son normalmente fundidos, aunque es igualmente necesario realizar ciertas operaciones de fresado en ellos.

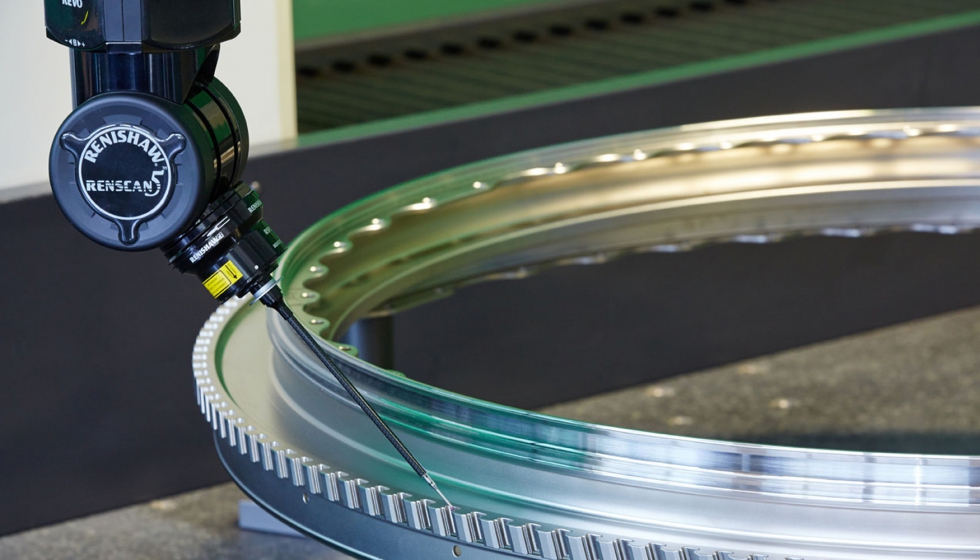

Como ya se ha apuntado anteriormente, este tipo de materiales, tanto superaleaciones termo-resistentes (HRSA, del inglés Heat Resistant Super Alloys) como aleaciones de titanio pertenecen al denominado grupo S de la codificación ISO. Dentro de esta clasificación ‘S’, se pueden encontrar aplicaciones vinculadas al sector aeroespacial, de turbinas de gas y de generación de energía donde asegurar la integridad de la pieza es máxime. Como ya se ha mencionado, se trata de materiales difíciles de mecanizar, lo cual hace se convierte en un gran reto en ciertos componentes de responsabilidad, catalogados como críticos.

En este grupo se incluyen un gran número de aleaciones de base níquel, cobalto y hierro. Muchas de las características que confieren a estas aleaciones excelentes propiedades a altas temperaturas son las mismas que las convierten en materiales difíciles de mecanizar, entre otras, se pueden citar:

• Gran resistencia mecánica a temperaturas elevadas.

• Endurecimiento por deformación durante su mecanizado.

• Presencia de carburos abrasivos de elevada dureza.

• Baja conductividad térmica.

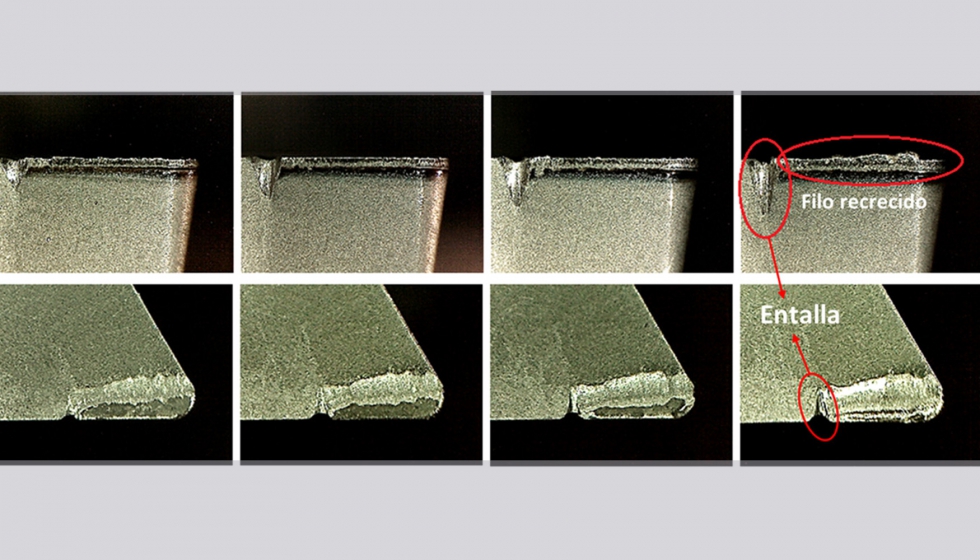

• Tendencia a la adhesión de material al filo de la herramienta y generación de filo recrecido por su ductilidad y afinidad química con el material de la herramienta.

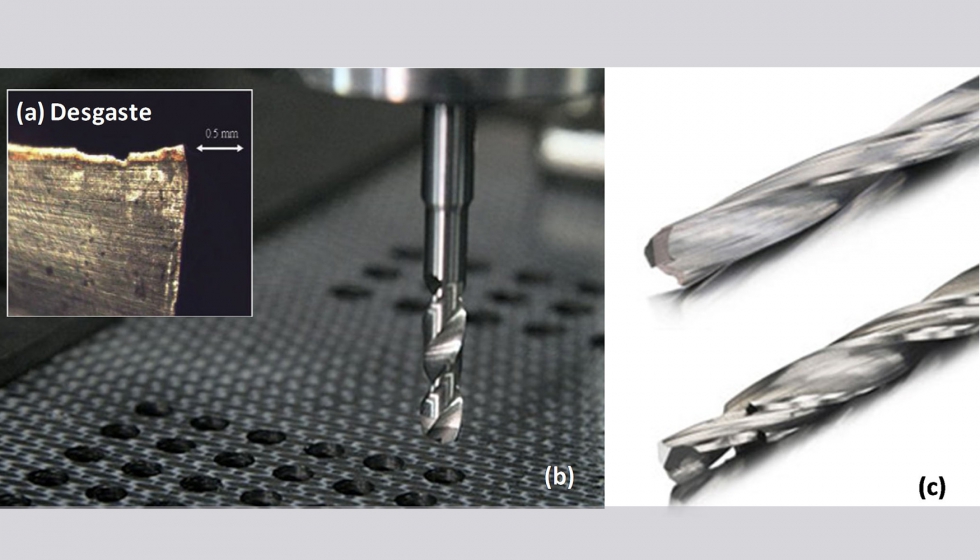

Durante el mecanizado, estas características hacen que las herramientas estén bajo unas condiciones de temperatura, presión y abrasión extremas, lo que provoca una rápida generación de desgaste de flanco y cráter, a menudo con generación de entalla en la cara de incidencia y en la de desprendimiento.

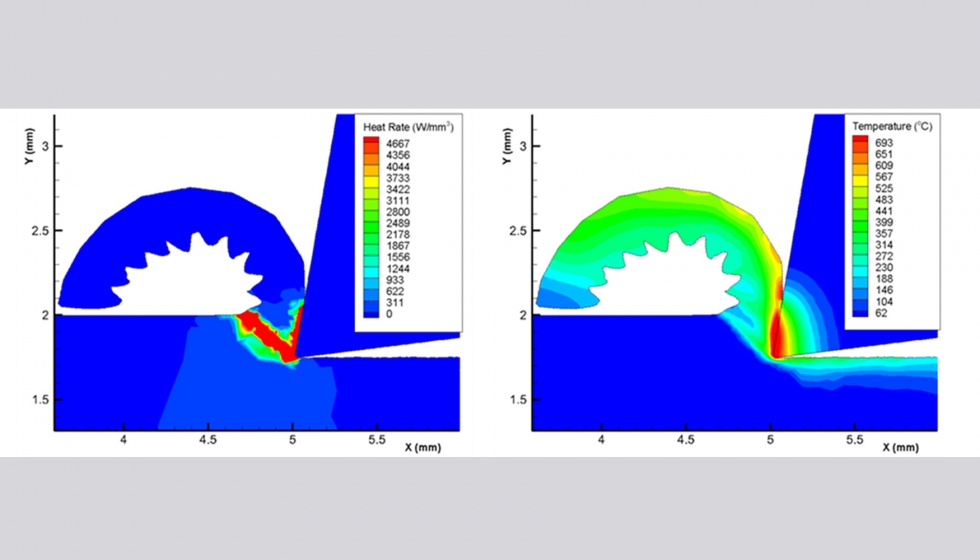

Debido a la resistencia a alta temperatura, las superaleaciones apenas pierden dureza y rigidez durante su mecanizado, lo que resulta en esfuerzos de corte muy altos y a menudo se producen roturas o deformación del filo de corte. Además, la deformación plástica del material durante el mecanizado genera una gran cantidad de calor en la zona de cizalladura primaria de la aleación (figura 5), lo que conlleva un desgaste alto de la herramienta. Teniendo en cuenta que las fuerzas necesarias para mecanizar superaleaciones son aproximadamente el doble de las necesarias para los aceros aleados, la geometría de la herramienta, su dureza y tenacidad son variables muy importantes.

La baja conductividad térmica provoca altas temperaturas durante el mecanizado. La combinación de alta resistencia, tenacidad y ductilidad dificulta la fragmentación de la viruta, mientras que la presencia de partículas abrasivas acelera el desgaste de la herramienta. Las superaleaciones también son propensas al endurecimiento por deformación durante su mecanizado, lo que puede generar capas superficiales endurecidas que, a pesar de empeorar el mecanizado posterior de dichas superficies, generalmente están relacionadas con tensiones residuales de compresión que mejoran la vida a fatiga del componente.

Generalmente, las pautas a seguir para el mecanizado de superaleaciones son muy similares a las empleadas para titanio o aceros inoxidables austeníticos:

• Realizar el mecanizado en el estado más blando del material (antes del precipitado).

• Usar herramientas de filos positivos.

• Emplear geometrías de herramientas robustas.

• Utilizar elementos de fijación (utillajes) rígidos.

• Realizar estrategias de mecanizado en rampa para evitar entallas en el filo.

Como ya se ha mencionado, para facilitar el mecanizado de este tipo de materiales, las operaciones de desbaste, generalmente, se realizan en estado solubilizado (dureza <30HRC). Posteriormente se realiza el tratamiento de envejecido o precipitado (aging) (se alcanzan durezas de hasta 50HRC) y se procede a realizar las operaciones de acabado. De esta forma se obtienen superficies con rugosidad superficial muy baja y con mínima distorsión.

El empleo de geometrías de herramienta positiva deriva en una menor tasa de endurecimiento por deformación y menor probabilidad de generación de filo recrecido. Además, recubrimientos como el TiAlN también mejoran el proceso de mecanizado de estos materiales.

En operaciones de acabado con metal duro, la velocidad de corte no debe exceder los 40-60 m/min y los avances por diente (herramientas rotativas) o por revolución (operaciones de torneado) deben ser muy reducidos. Aun aplicando estas condiciones tan conservadoras la vida de la herramienta es muy corta. Por el contrario, en procesos de desbaste, las herramientas comúnmente empleadas son cerámicas, las cuales soportan temperaturas muy elevadas (hasta 1.500 °C) manteniendo su gran dureza. En este caso las velocidades de corte superan los 500 m/min.

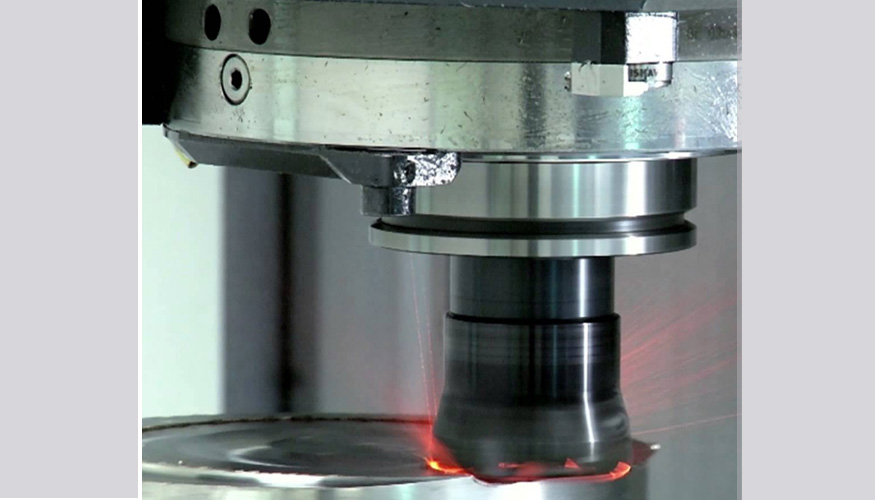

El empleo de lubricación a alta presión también juega un papel importante en la mejora de la vida de la herramienta ya que produce la fragmentación de la viruta y mayor refrigeración de la zona de corte, evitando así, el sobrecalentamiento del filo y su posible deformación y rotura.

En conclusión, si bien es cierto de la problemática asociada al mecanizado de superaleaciones, el estado de la técnica está avanzando notablemente en la mejora de las propiedades de mecanizado de estos materiales, desarrollando herramientas, recubrimientos y procesos de fabricación más avanzados que permiten el mecanizado de componentes en condiciones fiables de integridad de forma productiva.

Waspaloy frente a Inconel, caso práctico

El Inconel 718 es la aleación base níquel que con mayor frecuencia se utiliza en aquellas zonas del motor que operan a mayor presión y temperatura. Sin embargo, en los últimos años el Waspaloy se presenta como una alternativa viable al Inconel y muestra de ello es el aumento de las investigaciones y publicaciones en torno a este material.

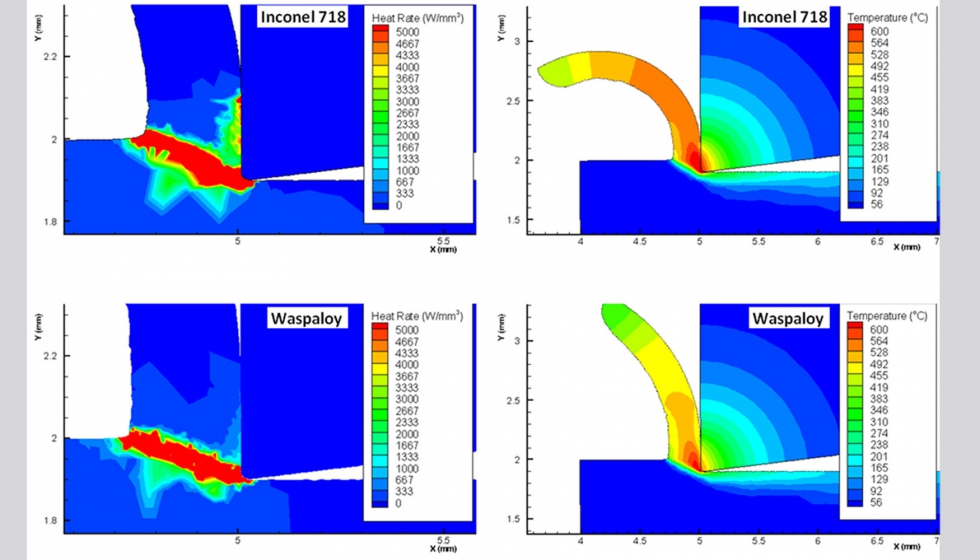

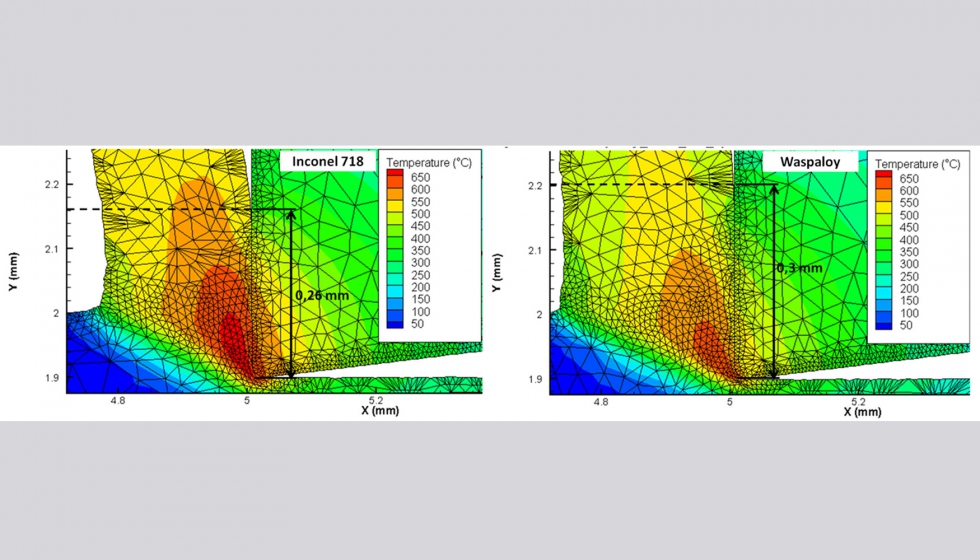

En el caso del mecanizado de estas aleaciones termo-resistentes, el calor generado por la energía de deformación en la zona de cizalladura es muy elevado y debido a la baja conductividad térmica de estas aleaciones, a menudo se generan altas temperaturas en la punta de la herramienta así como grandes gradientes térmicos en la herramienta de corte. En la figura 8 se muestran los valores obtenidos mediante simulación con elementos finitos para torneado en seco de Inconel 718 y Waspaloy. En el caso de Inconel se puede ver que además de la generación de calor en la zona primaria, se da una importante generación de calor en la zona secundaria, es decir, entre la cara de desprendimiento y viruta, lo que hace que el incremento de temperatura en la punta de la herramienta se produce de una forma más extensa que en el Waspaloy.

Estas altas temperaturas que se producen en el mecanizado de estas aleaciones juegan un papel crucial en el desgaste y por tanto en la vida de las herramientas de corte, haciendo que sea necesario minimizar estas temperaturas generadas en la interface herramienta-pieza y herramienta-viruta, mediante distintas técnicas de refrigeración.

En esta línea, el Grupo de Fabricación de Alto Rendimiento de la UPV/EHU junto con Tecnalia R&I han participado en el proyecto Himmoval dentro del programa Clean-Sky, donde parte del trabajo ha consistido en estudiar el comportamiento del Inconel 718 y Waspaloy en torneado utilizando diferentes estrategias de refrigeración de la zona de corte [1].

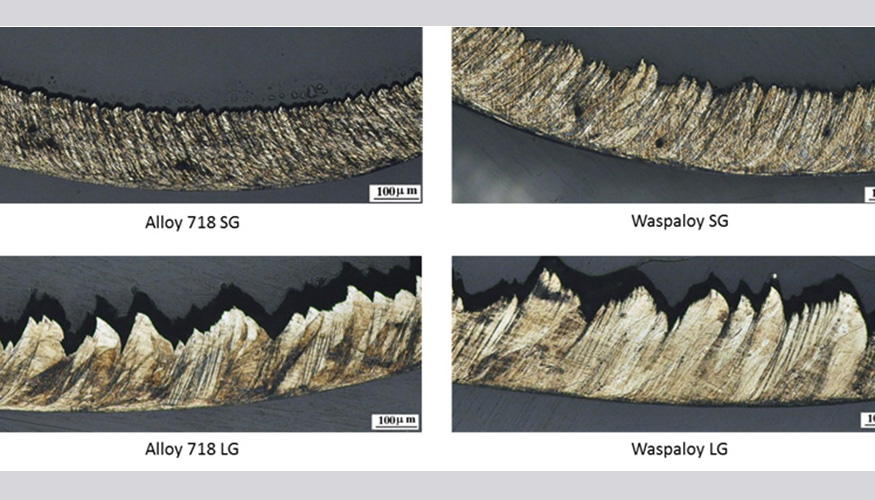

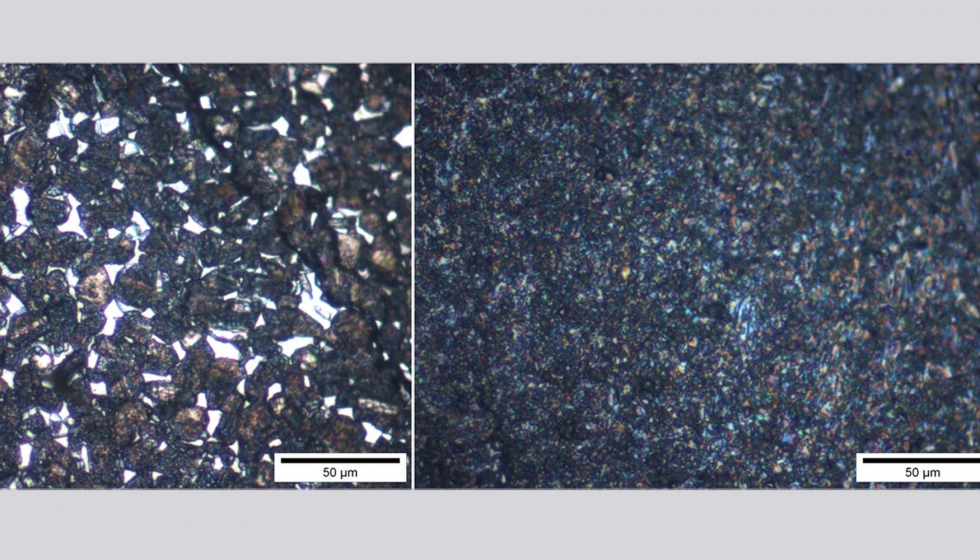

En el trabajo se han realizado ensayos de refrentado usando fluido de corte a 6 bares y a alta presión, a 80 bares. Debido a la influencia que tiene en la facilidad de mecanizado de estas aleaciones base níquel el tamaño de grano de su estructura, se han estudiado ambas aleaciones con tamaño de grano grande (LG) y pequeño (SG) para ver su influencia en la formación de la viruta, fuerzas de corte y en el desgaste de la herramienta.

En los ensayos realizados se ha observado que la estructura del material influye en la forma de la viruta obtenida. Así, se ha constatado que con tamaños de grano grande se obtienen virutas segmentadas tanto en Inconel 718 como en Waspaloy y sin embargo, cuando el tamaño de grano es pequeño no se observa apenas segmentación de la viruta. La aparición de viruta segmentada no es un fenómeno ni malo ni bueno, pero introduce una inestabilidad constante en el proceso.

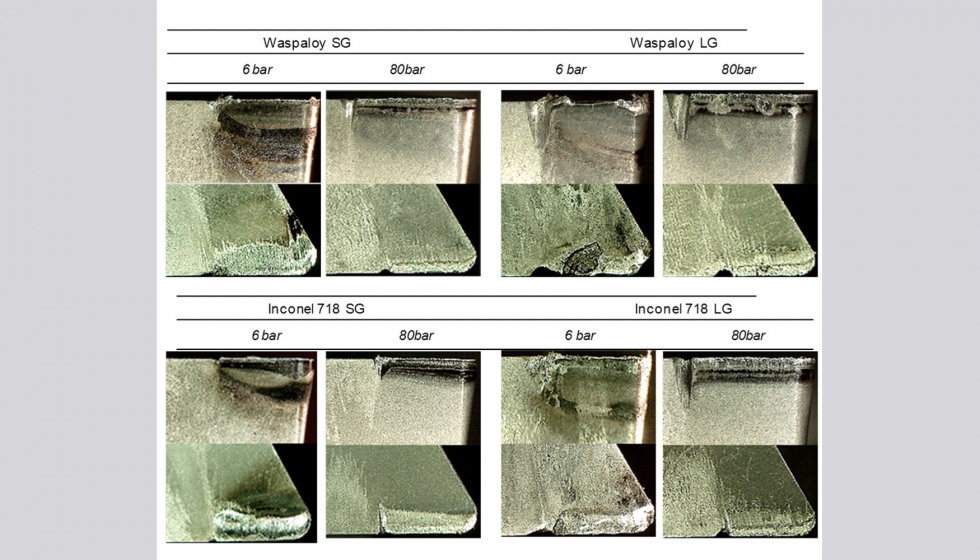

En cuanto a las fuerzas obtenidas en el proceso de corte, en términos generales se ha observado que en Inconel 718 las fuerzas de corte y avance son ligeramente mayores que las obtenidas con Waspaloy, especialmente en tamaños de grano grande. Esta diferencia se asocia a la mayor dureza y límite de fluencia que tiene el Inconel 718 frente al Waspaloy. En ambos casos, se observa una reducción de estas fuerzas cuando se utiliza el fluido de corte con alta presión.

La utilización de fluido de corte a alta presión también reduce el desgaste de flanco en ambos materiales, siendo esta reducción más apreciable al mecanizar Inconel 718. En la figura 10 también se observa que se produce adhesión de material en la punta de la herramienta, principalmente con fluido convencional. En términos generales se puede decir que al aumentar la presión del fluido de corte a 80 bares se reduce esta adhesión. Sin embargo, cuando se mecaniza Waspaloy con estructura de grano grande se aprecia un desconchado en la zona de la punta de la herramienta y formación de micro-entallas, probablemente producidas por su alta soldabilidad. El la figura 11 también se observa que la longitud de contacto entre la herramienta y viruta es mayor para el Waspaloy, que es un material más dúctil que el Inconel 718. En cuanto al desgaste de entalla, que es más predominante al mecanizar estructuras con mayores tamaños de grano, no se ha observado un claro efecto al utilizar refrigerante de alta presión.

Tal y como se ha pretendido mostrar en los párrafos anteriores, el campo de las superaleaciones para uso aeronáutico es complejo, de hecho siempre lo ha sido, pero los nuevos conceptos de aviones y motores cada vez más respetuosos con el entorno exige de una mejora continua en el desarrollo e implantación de estos u otros materiales, y solo los años nos dirán hacia donde se dirigen los esfuerzos en este campo.

Referencias

[1] R. Polvorosa, A. Suárez, L.N. López de Lacalle, I. Cerrillo, A. Wretland, F. Veiga, “Tool wear on nickel alloys with different coolant pressures: comparison of alloy 718 and Waspaloy”, Journal of Manufacturing Processes 26 (2017) 44-56. DOI: 10.1016/j.jmapro.2017.01.012

Superaluminios: la fase Gamma del titanio

Uno de los retos de la aviación civil durante los próximos años se centra en la reducción del consumo específico de combustible por pasajero transportado. De ahí el interés de la industria dedicada al transporte aéreo en la búsqueda de nuevos materiales que abran la posibilidad a soportar solicitaciones mayores bajo condiciones de servicio más exigentes y todo ello en el marco de una aeronave más ligera. Cualquier mejora en una o más de las tres condiciones anteriores es garantía de competitividad en un futuro donde las previsiones de transporte de personas y carga se esperan en aumento. En lo que respecta al motor del avión, las superaleaciones de tipo intermetálico ?-TiAl se presentan como una alternativa muy válida en clara competencia con las superaleaciones base níquel (Inconel, Waspaloy) en aquellas zonas donde las temperaturas llegan a superar los 800 °C. Estas aleaciones encuentran su potencial en la zona de alta presión (álabes del compresor y estator) como en la de baja (palas). El binomio TiAl proporciona una baja densidad (4 g/cm3) al tiempo que una alta resistencia mecánica bajo temperaturas elevadas. Junto a estas propiedades aparecen otras como alta conductividad eléctrica y mecánica, alta resistencia a la oxidación, una tensión de rotura de 1.000 MPa y un módulo de Young de 160 GPa. Si bien sus posibilidades parecen prometedoras, el salto de la búsqueda y producción de esta aleación a su incorporación al motor de una aeronave ha sido y es más bien problemático. Las razones para ello deben buscarse en las altas tolerancias fijadas por el mundo aeronáutico donde los requisitos de fiabilidad frente a fallo por fatiga o creep no permiten su inclusión en el estado actual de conocimientos. Se trata de aleaciones complejas con sensibilidad muy alta frente a impurezas no metálicas como el oxígeno y que necesitan ser estudiadas en mayor medida para su introducción en el mundo aeronáutico.

La diferencia entre las aleaciones TiAl y las anteriormente utilizadas, radica en los niveles de aluminio presentes cuyo porcentaje es del orden de 43-48% en las superaleaciones ?-TiAl mientras que desciende en torno al 6% en la Ti-6Al-4V. Este hecho mejora por un lado la conductividad térmica en el ?-TiAl pero, al mismo tiempo, empeora la temperatura de transición dúctil que ocurre a entre 600-800 °C, dependiendo de la microestructura y del tamaño de grano.

Existen tres tipos fundamentales de aleación, el tipo MoCuSi [Ti (43-46)Al-(1-2)Mo-(0,2)Si-Cu] para utilización a bajas temperaturas, con alta resistencia por debajo de los 650 °C. El tipo TNM [Ti (43-45)Al-(5-8)Nb-Mo-(0-0,4)B-C] para aplicaciones a altas temperaturas. El tercer tipo es el TNB [Ti (44-45)Al-(5-10)Nb-(0,2-0,4)C] para aplicaciones a muy altas temperaturas, manteniendo altos valores de resistencia y oxidación, con utilidades aeronáuticas.

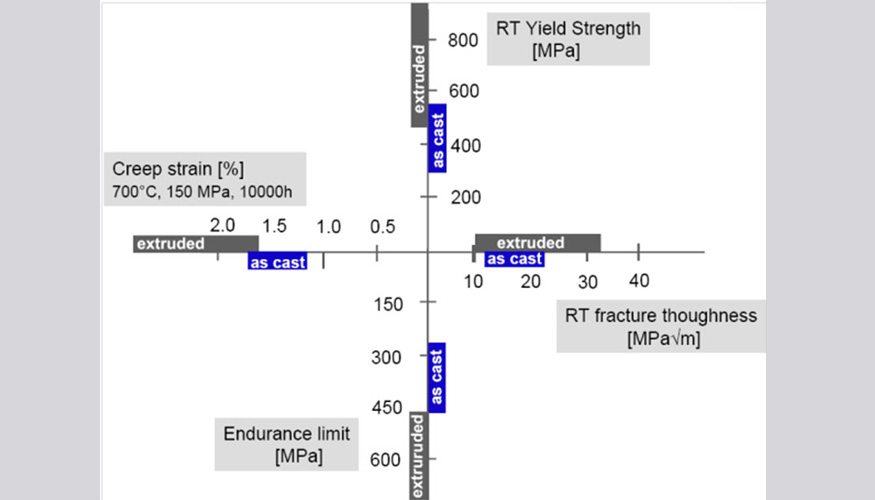

Estas aleaciones pueden presentarse en dos estructuras diferentes, dependiendo del proceso de fabricación utilizado. La primera es como aleación solidificada en lingote y la segunda como aleación extruida. Las aleaciones extruidas, han sufrido un proceso de extrusión a 1.200 °C, obteniéndose un menor tamaño de grano y unas mejores propiedades mecánicas. Las estructuras extruidas, presentan una estructura orientada hacia la dirección de extrusión, mientras las estructuras fundidas no presentan ninguna orientación preferente.

Las propiedades mecánicas de las aleaciones extruidas, son superiores a las fundidas y solidificadas en lingotera. En la figura 13 podemos ver la diferencia en cuanto a diferentes propiedades mecánicas que tienen los dos tipos de aleaciones. Se puede apreciar que las propiedades mecánicas de las aleaciones extruidas son superiores, mayor limite elástico, creep y K1C.

Dos ejemplos de la utilización de estos materiales, podemos verlos en los motores de aviación y automoción. En los primeros, se utiliza en los alabes del compresor de baja presión, mientras en la automoción se utiliza en las bielas de los motores de competición.

El taladrado de apilados sigue siendo una tarea compleja

La industria aeronáutica ha comenzado a sustituir componentes estructurales de compuesto o metal por apilados fabricados con láminas de ambos materiales. Este tipo de materiales los encontramos, por ejemplo, en la zona de conexión entre las alas y el fuselaje del nuevo Boeing 787 Dreamliner.

Entre las diferentes configuraciones de apilados, la unión de compuestos fabricados en fibra de carbono y aleaciones de titanio (CFRP/Ti) es una de las más populares debido a su excelente relación resistencia-peso y a su buen comportamiento frente a la corrosión. En concreto, ofrecen tensiones de fluencia superiores a los 800 MPa con una densidad de en torno a 4 g/cm3.

El montaje de estas estructuras se realiza mediante uniones mecánicas que requieren un elevado número de agujeros por lo que el control del taladrado es vital para asegurar la calidad de la unión. En concreto, la delaminación del compuesto o un mal acabado superficial de la parte metálica pueden provocar la disminución de la vida a fatiga de la pieza. Otro de los problemas clave es la generación de rebaba en la lámina de titanio ya que su eliminación suele requerir el desmontaje del apilado.

Sin embargo, el taladrado de apilados CFRP/Ti resulta un desafío ya que las propiedades físico-químicas de cada material son muy diferentes. En el compuesto, las fibras presentan un comportamiento frágil, mientras que la matriz polimérica es dúctil. La aleación de titanio, por su parte, posee una baja conductividad térmica y presenta una alta afinidad química con los materiales empleados habitualmente en las herramientas de corte. Además, no es sencillo diferenciar el efecto de cada fase en el deterioro de la herramienta ya que los mecanismos de desgaste se encuentran interrelacionados en ambas fases. Entre los más comunes, encontramos la abrasión, la adhesión y el chipping (figura 14).

Así, en el mecanizado de apilados CFRP/Ti se ha de buscar una herramienta de corte tenaz al impacto, químicamente inerte y con una elevada dureza y conductividad térmica. Hasta el momento, los resultados más prometedores se han obtenido con herramientas de PCD recubiertas con diamante y con una geometría optimizada. En este sentido, el aumento del ángulo de hélice y de punta, así como la fabricación de una geometría escalonada permite mejorar el rendimiento de la broca. En la figura 14 se muestran varios ejemplos de este tipo de herramientas.

La selección de los parámetros de corte no es una tarea fácil ya que la maquinaria empleada en el taladrado ‘one-shot’ no permite modificarlas durante la operación y, además, las condiciones que son beneficiosas en un material resultan letales en el otro. La calidad del agujero en el titanio mejora si se emplean avances elevados (0,05-0,1 rev/min) y velocidades de corte bajas (10-30 m/min). Sin embargo, estás condiciones aumentan el riesgo de delaminación en la lámina de CFRP, siendo más adecuado utilizar avances menores y velocidades de corte entre 150 y 200 m/min. En este sentido, varios trabajos de investigación han comprobado que la adopción de una solución de compromiso con avances moderados (en torno a 0,05 rev/min) y velocidades de corte similares a las empleadas en el titanio permiten obtener agujeros de calidad.

Nos encontramos, sin duda, ante un material que se extenderá en un futuro próximo a otros sectores si conseguimos resolver los retos que éste nos presenta.