Wittmann Battenfeld presenta inyectoras de alta tecnología para el mercado americano

El grupo Wittmann ha estado trabajando de forma satisfactoria en el mercado norteamericano durante muchos años. Sobre todo, las nuevas máquinas de Wittmann Battenfeld Series Power han entrado con gran fuerza en el mercado americano, afirman desde el grupo.

Estas máquinas, con su gran eficiencia energética, combinada con la automatización de alta tecnología y equipos periféricos, así como la última tecnología aplicada para maximizar el beneficio del cliente, serán uno de los puntos fuertes de todas las exhibiciones de la NPE este año en Orlando.

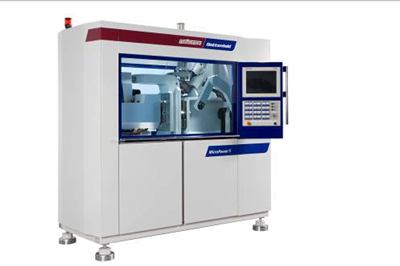

Se expondrá una gran variedad de las Series Power, incluyendo la MicroPower, la máquina de alta precisión para la micro inyección de plásticos, la EcoPower completamente eléctrica y el modelo grande de las series, la MacroPower. Las máquinas de la línea Power ofrecen alta precisión, diseño compacto, máxima facilidad para el usuario, concepto modular y gran eficiencia energética.

En la MicroPower 5/3 se inyectará en POM un micro conector de 28-pines de dimensiones 6,1 x 1,2 mm y con un peso de 3 mg. El micro conector será manufacturado con un tiempo de ciclo inferior a los 4 segundos, en un molde de 2 cavidades suministrado por Zumtobel. Las piezas serán extraídas por un robot Wittmann W8VS2, pasarán a una cámara integrada dentro de la célula de producción y luego al sistema de control de la máquina para la inspección de calidad. Posteriormente las piezas se separarán según las cavidades y apiladas en el módulo de apilamiento. Además del robot, un secador de material Wittmann, un controlador de temperatura y un alimentador estarán integrados a la máquina así como también el sistema de control Unilog B6, formando así una completa célula de producción.

La funcionalidad de la EcoPower será mostrará con dos máquinas de esta serie con fuerzas de cierre de 110 toneladas. en una EcoPower 110/130 se fabricará el panel frontal de una cafetera en un molde de una sola cavidad suministrado por Wittner.

También estarán integrados en la máquina un robot Wittmann para la extracción de las piezas, una banda transportadora y un equipo periférico. Esta pieza con superficie brillante en la cara visible se producirá en PC/ABS. Las piezas se inyectan mediante un proceso variotérmico usando la tecnología BFMOLDTM. En esta tecnología, todo el espacio que queda por debajo de la cavidad se usa para calentar y refrigerar. Esto permite, por encima de todo, un enfriamiento rápido del área del molde. Así que esta tecnología no es interesante sólo para reducir el ciclo de tiempo, sino que también lo es para prevenir la deformación por las altas temperaturas y reducir tensiones. Además, se pueden prevenir las marcas de hundimiento y las líneas de soldadura mediante la ayuda de la tecnología BFMOLD, sobretodo en los componentes con una superficie visible o caras con superficie brillante.

La gran máquina MacroPower, máquina con molde de Haidlmair.

Las piezas se extraerán con un robot Wittmann W818, el cual las pasará a una cámara para una inspección superficial. El sistema de inspección de las piezas expuesto en esta línea proporciona un método para identificar defectos superficiales, independientemente de la observación humana.

Este sistema, desarrollado por PCCL (Polymer Competence Center Leoben), hace fotos de la superficie de las piezas y las compara con fotos de referencia. Este sistema permite una detección de defectos superficiales al 100%, independientemente de la presencia de un observador humano.

En la segunda EcoPower, la EcoPower 110/130, se manufacturará en ABS un dispositivo de cierre para las mesas plegables que podemos encontrar detrás de los asientos de los aviones en un molde de dos cavidades con un tiempo de ciclo inferior a los 30 segundos.

Se utilizará un robot Wittmann W821 para recoger el pasador metálico para sujetar la cerradura a una cámara, para comprobar su rectitud, y posteriormente se coloca en el molde para el moldeo por inserción. El robot también extraerá las piezas finalizadas, las colocará en la segunda cámara para comprobar su longitud y luego las depositará en la cinta transportadora.

El grupo quiere mostrar la funcionalidad de la MacroPower sen la NPE de Orlando mediante un ejemplo de la de la industria del embalaje. Se fabricará una caja plegable en PP en una MacroPower 850 XL/8800 con un molde provisto por Haidlmair. Las piezas se extraerán con un robot Wittmann W843 y después serán ensambladas en la estación de ensamblaje y finalmente se plegarán y apilarán. La MacroPower 850 XL es la versión con platos ampliados de la 850 t, con una distancia de 1475 mm x 1125 mm entre columnas.

Además, el proceso IML también protagonizará la feria con una máquina TM Xpress 160 en una versión híbrida. Se producirán tubos para mantequilla, con una capacidad de 125 g y con un espesor de pared de 0,35 mm, en PP en un molde de 2 cavidades. La inserción de las etiquetas y la extracción de las piezas acabadas la llevará a cabo un robot Wittmann W827, con un tiempo total de ciclo de 2,8 segundos. La unidad de producción está equipada con un sistema de la firma Eisbär. Una característica especial de esta aplicación es la nueva línea modular IML con un paquete de alto rendimiento y un sistema de control integrado CNC8, que ofrece una serie de ventajas. La integración del sistema de control permite una operación directa a través de la máquina de inyección; los tiempos de intervención se reducen de una forma substancial mediante la función de “extracción inteligente”.

La exhibición programada en el stand de Wittmann Battenfeld se culmina mediante la presentación de su servicio Web 24/7, ahora que ya está funcionando en todo el mundo. El servicio web 24/7 representa el servicio online de la compañía, el cual está disponible a todas horas los 7 días de la semana. Para la maquinaria equipada con el sistema de control Unilog B6 basado en Windows XP, el servicio web ofrece la posibilidad a los clientes de contactar por teléfono con un técnico cualificado en cualquier momento. A través de Internet, evidentemente bajo la aprobación del cliente, los técnicos pueden conectarse directamente a la máquina o el robot Wittmann integrado.

TM Xpress con equipamiento IML.

Además de las exhibiciones en el stand de Wittmann Battenfeld, otra máquina se exhibirá en el stand de Wacker Chemical Corp., en el stand número 58013, concretamente una máquina de inyección multicomponente HM 180/350H/350V ServoPower. El proceso IML se demostrará con la inyección de una funda de gafas en un molde de 2 cavidades proporcionado por Rico. Esta funda de gafas es de 2 componentes hecha de la combinación de material termoplástico (PBT 20% FV) y LSR.

Las bombas de dosificación y mezclado serán suministradas por 2 KM. Los controladores de temperatura Tempro plus D se usarán para generar la alta temperatura requerida en el molde, para vulcanizar el LSR. La máquina viene con un paquete de equipamiento para el procesado de la silicona (unidad de inyección especial, equipo de vacío, etc.). La mesa rotativa servo motorizada está integrada en la máquina. Las piezas se fabricarán en un molde de cavidades 1+1 con un ciclo inferior a 50 segundos.

Automatización de Wittmann y equipos periféricos

Además, Wittmann Battenfeld presenta una amplia gama de robots y equipos periféricos para soluciones autónomas.

En el área de equipo de automatización, la compañía exhibirá una representativa sección de su gama de robots servo de las series R8.2, incluyendo el modelo pequeño W818, así como robots de la serie Ultra-High-Speed (UHS) y también un gran robot W873 con una capacidad de carga útil de 125 kg. Los diferentes robots se unirán y se expondrán en una celda operativa para demostrar la funcionalidad de sus sistemas de control en aplicaciones del mundo del deporte.

El nuevo modelo de robot W818 con una manipulación de carga máxima de 6 kg merece una atención especial. El máximo desplazamiento vertical puede ser de 1.200 mm. El dispositivo está equipado con 3 potentes servo motores y codificadores absolutos para todos los ejes lineales como estándar. El eje rotativo servo motorizado opcional permite una gran variedad de nuevas funciones. El servo eje B es capaz de girar de forma continua la pinza y el eje giratorio C desde 0° a 270°, mientras que el servo eje C gira la pinza de 0° a 180°. Todas las posiciones intermedias de cada eje rotatorio pueden ser programadas con una precisión de 0,01°. Estos ejes rotacionales, combinados con el módulo de planificación de recorrido TruePath del sistema de control del Wittmann R8.2, permite movimientos con una precisión de coordinación en cualquier dirección concebible dentro de un espacio tridimensional, incluyendo las ilimitadas posibilidades para los movimientos paralelos de los ejes lineales y rotacionales.

En el campo del equipamiento periférico se exhibirán los deshumidificadores de las series Drymax, alimentadores Feedmax, los sistemas de dosificación gravimétrica de las series Gravimax, controladores de temperatura de la serie Tempro y molinos de la serie MAS y MC, así como los molinos Sumo.

De todos los deshumidificadores, el nuevo equipo de secado por rueda Drymax Aton debería recibir una atención especial. Lo que hace tan especial al Drymax Aton es la combinación de un punto de condensación constante con una gran eficiencia energética y a la vez con unos costes de mantenimiento muy bajos. Todas estas ventajas se han podido conseguir gracias al uso de una innovadora rueda de secado, que consiste en un número de cámaras que se van llenando libremente con bolas desecantes. Este concepto de llenado favorece un coste muy bajo de mantenimiento de la rueda.

De todos los alimentadores, el nuevo cargador de material Feedmax B para sistemas centralizados es de especial interés. Estos son particularmente fáciles de usar y perfectamente adecuados para todo tipo de aplicaciones.

De todos los atemperadores, el nuevo Tempro plus D serie merece un especial comentario. Los controladores de temperatura Tempro ofrecen la más alta estabilidad estándar junto con una óptima gestión de trabajos, y además ofrece una visualización clara y completa de todo el proceso, permitiendo así un control ilimitado del sistema.

Con la introducción de la nueva serie de equipos Tempro plus D, una generosamente dimensionada pantalla LCD de 5,7” a color proporciona la visualización. Hay varios botones en la pantalla que pueden ser configurados con completa libertad para poder conseguir la información deseada en cada caso concreto.