Ahorro energético

Emergencia climática: cómo reducir la generación de CO2

David Navarro i Quintana, director técnico de Tecniq

10/10/2019En muchos procesos industriales se necesita calor para fabricar. Ese calor se genera “quemando” combustibles, gas, fuel, biomasa, etc. Hay diversas formas de transmitir / transportar calor: vapor, aceite térmico, eléctrico, aire caliente, etc. Tecniq propone dos tecnologías probadas, eficientes y disponibles para reducir el consumo del vapor y recuperar hasta el 100% de la energía de los humos de combustión.

El vapor es uno de los fluidos más usados para transportar la energía en forma de calor. Se usa en todo tipo de industrias, alimentaria, bebidas, conservera, farmacéutica, cosmética, química, plásticos, cauchos, neumáticos, etc.

Reducir generación de CO2, reduciendo consumo de energía

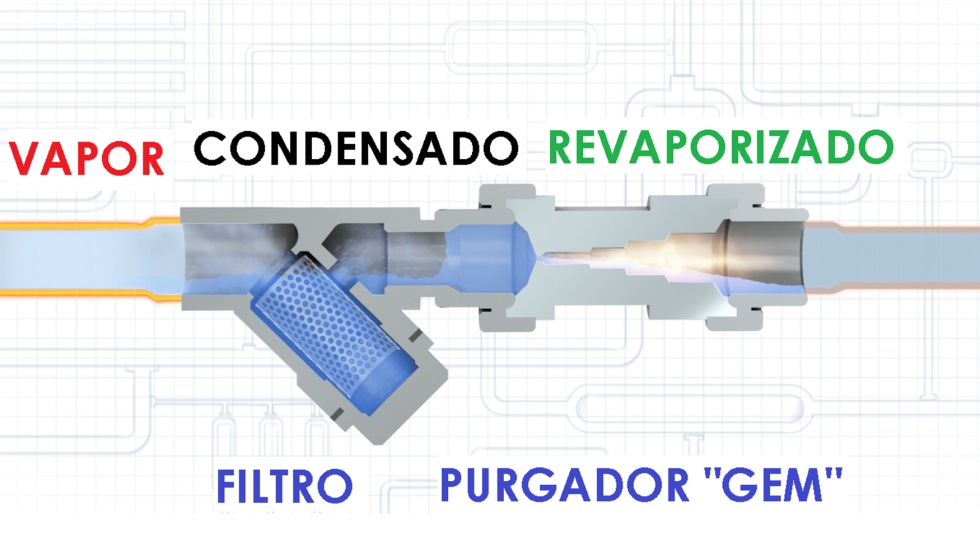

Se distribuye el vapor a los equipos consumidores por una línea principal. Para que el vapor transmita la máxima energía que contiene, debe estar lo más seco posible, libre de gotas de agua que reducen su capacidad de transmisión. Después de los equipos consumidores y al ‘entregar’ la energía contenida, el vapor se condensa, se transforma en agua. La mayoría de los circuitos dispone de una red de retorno por la que se devuelven los condensados a la caldera para su reutilización.

Para separar el condensado del vapor se utilizan purgadores de diferentes tipos para diferentes aplicaciones: termodinámicos, termostáticos, de boya, de cubeta invertida… Todos estos tipos de purgadores tienen un denominador común, son mecánicos.

Para mantener en buenas condiciones las líneas de vapor y condensados, se deben mantener en buenas condiciones los purgadores, por lo que es recomendable hacer revisiones anuales para localizar los purgadores que están averiados o cerca de estarlo, y así se evita que:

1. Si el purgador de línea se bloquea o no purga bien, llegue agua a los equipos reduciendo su rendimiento

2. Si se bloquea el purgador del consumidor, se acumule agua en el equipo reduciendo su rendimiento

3. Si ‘fuga’ cualquiera de los purgadores, va a provocar dos efectos:

- a. Sobrepresión en la red de condensados que puede bloquear a los equipos de baja presión, y aumentará la presión en el depósito de condensados

- b. Fugas de vapor a la atmósfera, lo que quiere decir, fugas de euros a la atmósfera.

Esto es de todos conocido, pues los purgadores mecánicos, como su descripción indica, tienen ‘mecanismos’, que con el tiempo se desgastan. Así, al usar purgadores mecánicos se deben revisar, substituir y reparar anualmente, asumiendo estos costes y, además, asumiendo también los costes ocultos de los purgadores que ‘fugan’ entre revisión y revisión.

Un purgador DN25 a 6 barg que esté fugando, fuga 55 kg/h de vapor. Si trabaja 8.500 horas año, esto significa una pérdida económica de: 55 kg/h x 8.500 h / 1.000 kg = 467,5 t de vapor x 27 € = 12.622,50 €. Como sabemos, la media de los purgadores que van a estar en fuga es de un 10%.

Sección de un purgador de vapor GEM.

Reducción de consumo de vapor y eliminación de fugas con GEM

El mercado dispone en la actualidad de la tecnología GEM, que sustituirá a todos los purgadores mecánicos. Los GEM son purgadores de conductos por etapas, considerados de alta eficiencia, que ofrecen mejoras importantes respecto de los purgadores mecánicos, pues no tienen mecanismo, por lo que no se desgastan ni averían. Con esta tecnología se optimizan las redes de vapor y condensados, pues se reduce el consumo de purgadores. Los GEM no necesitan energía para trabajar, ahorran hasta un 30% de vapor respecto de los purgadores mecánicos, al no haber mecanismo no hay averías, por lo que no hay reparaciones, substituciones, y, además, se elimina el riesgo de fugas, por lo que los purgadores GEM nunca van a desperdiciar 12.622,50 € al año.

Casos prácticos GEM

Planta de alimentación. Cataluña

- Tres colectores de distribución de vapor

- Purgadores de boya. Consumo de los 3 purgadores: 154.248 kJ/h

- Purgadores GEM. Consumo de los 3 purgadores: 32.860 kJ/h

- Ahorro con los purgadores GEM: 270,52 t/vapor/año. 7.304,04 €/año.

- Reducción de CO2, 33,5 t/año con solo 3 purgadores

- Retorno de la inversión: 4 meses.

Planta farmacéutica. Madrid

- Un equipo deshumidificador

- Purgador de boya. Consumo de 1 purgador: 128.510 kJ/h

- Purgador GEM. Consumo de 1 purgador: 96.618 kJ/h

- Ahorro con el purgador GEM: 55,38 t/vapor/año. 1.495,26 €/año.

- Reducción de CO2, 6,9 t/año con solo 1 purgador

- Retorno de la inversión: 7 meses.

Planta Química. Aragón

- Diferentes aplicaciones de purgas de línea y de proceso

- 37 purgadores termodinámicos y de boya

- Ahorro con los purgadores GEM: 3.409 t/vapor/año. 92.043,00 €/año.

- Reducción de CO2, 422,0 t/año con solo 37 purgadores

- Retorno de la inversión: 3,2 meses.

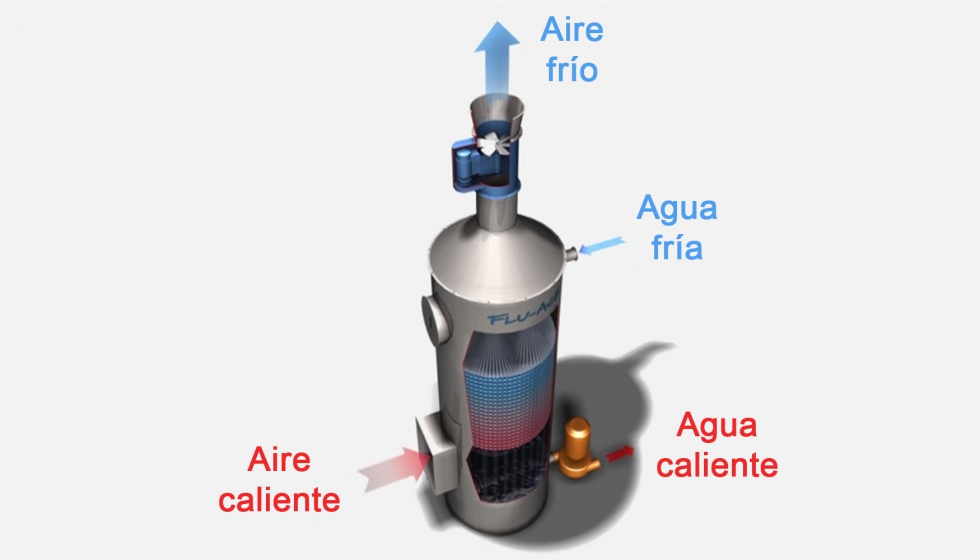

Reducir generación de CO2, recuperando la energía de los gases de combustión

Es posible obtener un 20% de reducción en la factura del gas con Flu-Ace, tecnología de alta eficiencia que recupera la energía contenida en humos y/o gases calientes. Este sistema de contacto directo ‘gas/líquido’ recupera tanto el calor ‘sensible’ como el calor ‘latente’ de los gases.

Calor ‘sensible’ hace referencia a la energía que puede liberarse por medio de un cambio de temperatura sin afectar a su estructura molecular y por lo tanto su “fase”, por ejemplo, el calentamiento de agua de 0 °C a 100 °C es un cambio en el calor ‘sensible’. Calor ‘latente’ hace referencia a la energía almacenada o liberada en un cambio de fase, como el calentamiento que se realiza cuando el agua pasa a vapor, y el vapor pasa a agua sin ningún cambio de temperatura. Mientras se produce este cambio de fase, la energía liberada al convertir un kilogramo de vapor en un kilogramo de agua (todo ello a 100 °C, sin cambio de temperatura, luego es calor ‘latente’) equivale a unas 5 veces la energía liberada al enfriar el mismo kilogramo de agua de 100 °C a 0 °C. Esto quiere decir que se libera mucha más energía en el cambio de fase de vapor a agua líquida que se recupera con Flu-Ace.

Por tanto, la tecnología Flu-Ace, que consigue la recuperación del calor por condensación, captura tanto el calor ‘sensible’ como el calor ‘latente’, siendo mucho más eficiente que el economizador de agua de alimentación, que solo captura el calor ‘sensible’. De hecho, en lo relativo a la eficiencia general de la caldera, Flu-Ace es capaz de ofrecer una mejora de entre el 10% y el 15%, mientras que un economizador de agua de alimentación normal proporciona una mejora de entre el 2% y el 4%.

Casos prácticos Flu-Ace

Planta farmacéutica. Italia

- Dos calderas de aceite térmico con un solo sistema dual

- Inversión para el sistema Flu-Ace: 217.227,00 €

- Recuperación de energía en forma de calor: 108.732,00 €/año

- Reducción de CO2: 12.069,00 €/año

- Retorno de la inversión: 1,79 años.

Planta alimentación. Reino Unido

- El sistema de recuperación ahorra 470.000 € al año a fabricante de cereales.

- El sistema de recuperación de calor de fabricante de alimentos reduce anualmente 1.750 Tm de emisiones de gases de efecto invernadero.

Planta pasta y papel. Canadá

- El sistema de recuperación de calor de fábrica de papel proporciona ahorros anuales de 1,3 millones de euros.

- El sistema de recuperación de calor proporciona a fábrica de papel 50 MMBtu (14.655 kW/h) de energía a la hora.

Tecniq puede optimizar el consumo y recuperar energía emanada a la atmósfera y esto, además de ayudar a reducir el calentamiento global del planeta, ayuda a optimizar los recursos y a recuperar importes de las facturas energéticas pagadas, ahorrando hasta un 30% de estos costes.

Tecniq, como ingeniería de vapor, estudia cualquier situación y personaliza las soluciones a medida de las necesidades tanto técnicas como económicas de cualquier industria que está usando calor para fabricar. En colaboración con Thermal Energy, la empresa diseña la mejor solución a la necesidad individual de cada empresa.