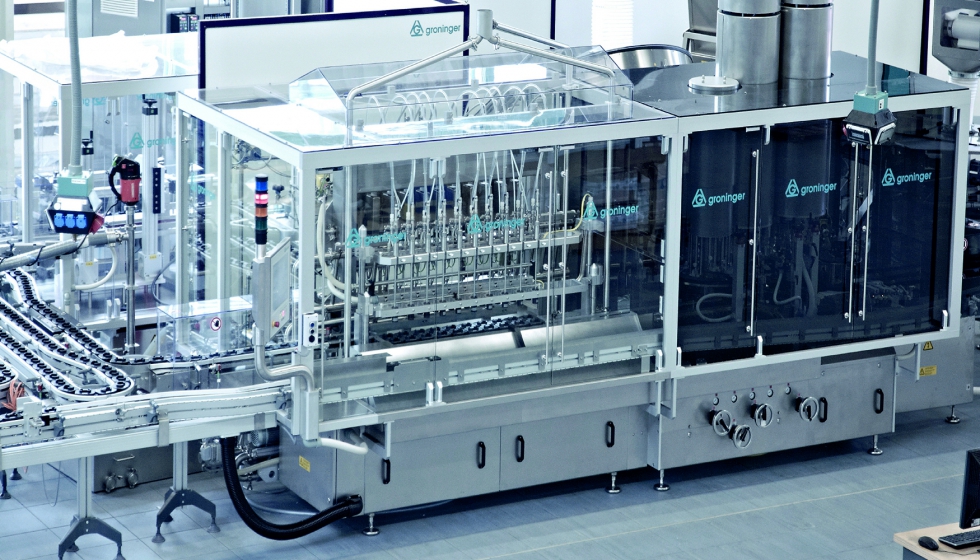

Groninger: sistema de transporte lineal en instalación de llenado de cosméticos

XTS hace posible una máquina lineal compacta y rápida

Las máquinas de llenado con una secuencia de proceso lineal son más fáciles de usar, operar y mantener que las máquinas de llenado circulares. Sin embargo, la velocidad de procesamiento puede alcanzar sus límites si se quieren evitar máquinas extremadamente grandes. A no ser que, como en el caso de Groninger para su nueva instalación de llenado de cosméticos, se apueste por un diseño de máquina innovador, que gracias al eXtended Transport System (XTS) combina alta velocidad de llenado con una construcción compacta.

Groninger & Co. GmbH desarrolla desde hace unos 35 años máquinas e instalaciones tecnológicamente sofisticadas para la industria farmacéutica en su sede central de Crailsheim y para la industria cosmética en la vecina Schnelldorf. Hubertus Ritzenhofen, director comercial de Cosmética, explica: “Uno de nuestros factores de éxito en es sin lugar a dudas nuestro profundo conocimiento de la industria y la tecnología. Para ello, Groninger invierte el 10% de sus ventas anuales en investigación y desarrollo. Esto también se aplica al sector cosmético, que incluye instalaciones de llenado para todos los cosméticos líquidos, desde productos acuosos como enjuagues bucales y cremas de alta viscosidad hasta materiales pastosos como el rímel”.

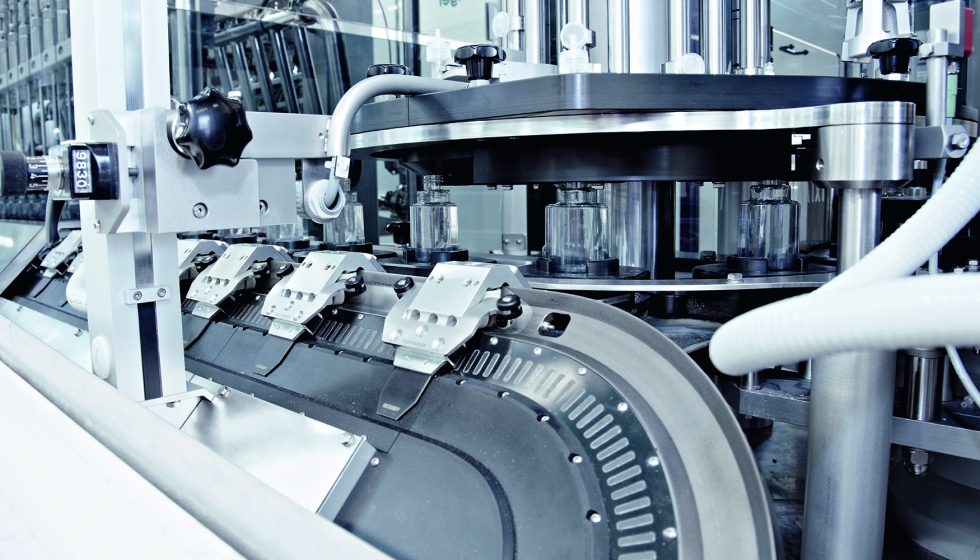

El compacto sistema XTS, que puede utilizarse en cualquier posición de montaje, ahorra espacio adicional de montaje en la instalación de llenado gracias a su montaje inclinado en 45°.

Markus Regner, director de Tecnología de Groninger, describe un ejemplo actual: En el caso de la instalación de llenado de fragancias de un importante fabricante brasileño de cosméticos, la velocidad y la flexibilidad son extremadamente importantes, pero a la vez se requiere utilizar el menor espacio posible. La instalación llena por minuto 150 botellas de fragancias en tres turnos, es decir, 300.000 botellas al día. Se deben manipular botellas con un patrón de cierre muy complejo. Además, actualmente se están procesando ocho productos diferentes y el sistema también debe ser lo suficientemente flexible para futuros cambios de producto”. Esto lo confirma también Hubertus Ritzenhofen: “El mayor desafío del sector cosmético es la diversidad de formatos. En algunos casos, una única máquina puede abarcar hasta cien formatos de envase diferentes. La flexibilidad en relación con los productos finales debe ser correspondientemente alta”.

En la instalación de llenado de un importante fabricante brasileño de cosméticos, Groninger pudo implementar gracias al uso del sistema XTS un concepto de máquina lineal a pesar del requisito de ocupar poco espacio.

Aprovechamiento del potencial de innovación en la manipulación de botellas

También se requirió flexibilidad durante el proceso de desarrollo de la instalación de llenado de fragancias, como explica Hubertus Ritzenhofen: “Por un lado, había que tener en cuenta el aumento de las necesidades del cliente en cuanto a la producción de la instalación y, por otro lado, se disponía de menos espacio para la máquina de lo previsto inicialmente. Teniendo en cuenta estos condicionantes, nuestro concepto preferido de una máquina lineal, es decir, un sistema monobloque que consiste en una máquina de llenado cíclica y una máquina de cerrado continua, no podría realizarse de manera convencional. La elevada velocidad de producción hubiese requerido extensas cintas de acumulación entre las distintas partes de la instalación, para lo cual no se disponía de espacio suficiente”.

“Y fue precisamente el sistema XTS de Beckhoff el que hizo posible una manipulación compacta de las botellas entre las partes de la instalación”, afirma Markus Regner. “Gracias a la eliminación de las cintas de acumulación, la instalación ahora solo presenta una longitud de unos 6 m y no 7,5 m como en un principio. Cabe destacar que la reducción tan significativa de la longitud no fue el hecho decisivo, ya que incluso con una longitud en exceso de tan solo 10 cm hubiese hecho prescindir del diseño lineal convencional de la máquina. La consecuencia hubiesen sido importantes desventajas, especialmente en el proceso de llenado, que no solo requiere tiempo sino también muchos conocimientos técnicos y que puede controlarse mucho mejor en un proceso lineal”. Hubertus Ritzenhofen añade: “Nosotros, al igual que nuestros clientes, estamos convencidos de las ventajas de un proceso lineal, tanto en aspectos del uso y la operación, así como del mantenimiento. Gracias al sistema XTS hemos podido implementar una máquina lineal y seguir cumpliendo con los requisitos de producción del fabricante brasileño de cosméticos que, de forma convencional, solo son posibles con una instalación de llenado circular.

Las funcionalidades de software no solo sustituyen los costes de hardware

Con el sistema XTS es posible sustituir el hardware convencional por funcionalidades de software. Markus Regner: “Gracias a XTS podemos prescindir de las cintas de acumulación que requieren mucho espacio. Pero además, el propio eXtended Transport System es muy compacto. También es posible utilizarlo en cualquier posición de montaje. En la instalación de llenado se emplea en un plano inclinado 45° con respecto a la dirección de transporte. De esta forma y requiriendo un espacio mínimo, el transporte requerido para la manipulación se realiza con pinzas portapiezas, también inclinadas a 45°, con pinzas horizontales para el transporte de productos para el trayecto de ida y con pinzas verticales para el trayecto de retorno”.

Markus Regner aprecia otras ventajas decisivas, como una mayor flexibilidad y calidad en la manipulación de los productos: “En esta instalación, diez botellas abandonan la zona de llenado. En el caso convencional, estas se desplazarían por un bucle de compensación hacia una zona de acumulación, frenándolas abruptamente. Dependiendo de la velocidad, esto puede provocar el derrame de fragancias. Este inconveniente podría ser resuelto, pero no cambia el hecho de que se perdería el control de un producto (la botella de fragancia llena) previamente totalmente controlable y solo se podría controlar de nuevo tras el sellado. Sin embargo, con el sistema XTS, el producto se mantiene siempre bajo control y la acumulación se puede optimizar significativamente mejor como funcionalidad de software. De este modo, XTS contribuye decisivamente a mover más rápidamente envases complejos o difíciles con la misma tecnología de máquinas”.

Tras el llenado, las diez botellas de fragancia se aceleran desde el estado parado y se sincronizan al proceso de cerrado continuo.

30 Mover se mueven en una vía oval

El sistema XTS de la instalación de llenado de cosméticos está compuesto por un total de 20 módulos de motor rectos con una longitud de 25 cm cada uno, por segmentos semicirculares como módulos de curva, así como 30 Mover con pinzas semicirculares para los portapiezas. El resultado es un recorrido ovalado de aproximadamente 3 m de longitud. Todo el sistema es controlado por un único PC Industrial C6920 con un tiempo de ciclo de control de 2 ms con una velocidad de vía de 1,5 m/s y una aceleración máxima de Mover de 10 m/s2.

Se llenan respectivamente diez botellas en estado parado para poder cumplir los requisitos de procesamiento con elevada calidad. Estos contenedores de fragancia se cierran en un flujo rotativo, es decir, continuo. Markus Regner al respecto: “Para ello se debe sincronizar un bloque de diez elementos desde el estado parado a una máquina de cerrado continua en un tiempo relativamente breve y en una distancia corta de menos de 1 m. Esta es una tarea bastante exigente, que pudo ser resuelta de forma óptima con XTS. Sobre todo, porque se añade otro aspecto: Durante el proceso de llenado, las diez pinzas, que están a la espera de botellas llenas, están posicionadas directamente una al lado de la otra sin espacios entre ellas. Sin embargo, al entrar en la máquina de cerrado, deben tener una determinada distancia equidistante. Esto también se aplica a la separación de dos grupos de diez, entre los cuales finalmente no debe generarse ningún hueco. Todo esto es una tarea ideal para el sistema XTS”.

De izq. a dcha.: Hubertus Ritzenhofen, director comercial de Cosmética, y Markus Regner, director de Tecnología, ambos de Groninger, y Ulrich Vogel, oficina de ventas de Beckhoff en Crailsheim.

Aprovechar potenciales de eficiencia adicionales

El sistema XTS utiliza actualmente 30 Mover en Groninger: un grupo de diez en la zona de llenado, otro en la sincronización en la máquina de cerrado, así como un tercero para la expulsión del proceso de cerrado, o bien, de retorno a la zona de llenado. Markus Regner ya aprecia aquí un futuro potencial de eficiencia: “Si optimizáramos este aspecto para aprovechar aún mejor las reservas de rendimiento del sistema XTS, sin duda podríamos ahorrar algunos Mover y, por tanto, costes”. Y aún más: “El sistema XTS permite además representar los procesos de tal manera que podemos duplicar el subproceso más lento y así aumentar aún más la velocidad de procesamiento. Los ejemplos típicos son mecanismos de cerrado complejos y que requieren mucho tiempo, o pasos de procesamiento adicionales, que se presentan recién durante el desarrollo de la máquina por cambios posteriores de producto”.