Canales calientes, una tecnología en constante evolución

Daniel Vizuete Andújar, responsable de ventas de Hasco Ibérica, S.L.U. explica a Interempresas / Plásticos Universales cómo la tecnología de canales celientes no deja de evolucionar, adecuándose a las actuales necesidades de producción, que demanda cambios rápidos de color, equilibrio entre cavidades, que garanticen la calidad del punto de inyección, que optimicen el sistema de descarga de material fundido... Con los años, se han mejorando aspectos fundamentales como el diseño equilibrado, el perfil de temperatura, la conducción del material, la longevidad y fiabilidad de los componentes. En definitiva, los compañeros de fátiga de los moldes, a los que acompañan en su constante viaje hacia la complejidad.

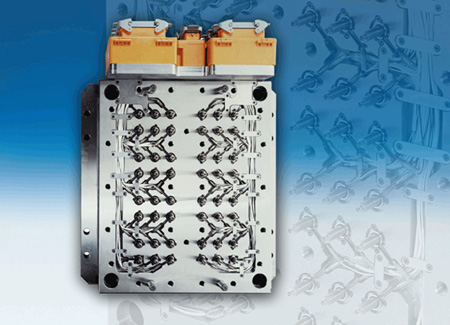

El sector de la inyección de plástico está evolucionando rápidamente, por lo que las necesidades y requerimientos de las piezas de plástico en cuanto a materiales y costes obligan a utilizar nuevas tecnologías y estrategias para afrontar con éxito los nuevos desafíos. “Como proveedores del sector esto nos exige el adaptarnos a los nuevos requerimientos utilizando los mejores materiales y tecnologías para garantizar la fiabilidad y durabilidad de nuestros sistemas de inyección desde la boquilla unitaria hasta los más complejos sistemas de 64 boquillas con obturación accionadas con servomotores, pasando por sistemas de canal caliente apilado, asimétricos o multimaterial”, afirma Daniel Vizuete Andújar, responsable de ventas de Hasco Ibérica, S.L.U. La compañía también dispone de una gran variedad en canales calientes estandarizados que puede suministrar en menos de una semana.

Según explica, como proveedores de sistemas de inyección su principal objetivo es el de suministrar en cada caso una solución específica para lograr el máximo rendimiento. Por ello, cuentan con diferentes tipos de boquillas para incorporar al sistema de inyección o utilizar individualmente, dependiendo del material a procesar. Cada uno de los diferentes tipos de boquillas combina diferentes modelos de punteras para garantizar la mejor calidad de punto de inyección en cualquier aplicación, desde poliolefinas hasta resinas de ingeniería muy abrasivas y que requieren alta presión.

La importancia de las boquillas

Sin restarle importancia a la responsabilidad que recae sobre los bloques distribuidores, para Vizuete, las boquillas son el punto más crítico de un sistema de inyección, sobre todo en el procesamiento de materiales técnicos. Éstas son el enlace entre el bloque y la cavidad y, dependiendo de su geometría, su masa, contacto con el molde, lectura de la temperatura o materiales utilizados en su construcción, afectará en mayor o menor grado a la calidad de la pieza, aspecto de la marca del punto de inyección, tiempos en los cambios de color o tiempos de ciclo.

Los canales calientes y la mejora de la producción

Con la actual situación del mercado de máxima competitividad, los inyectadores y fabricantes de moldes necesitan soluciones de sistemas de inyección que sean fiables, que maximicen la repetitividad y que mejoren la eficiencia de producción para todo tipo de aplicaciones. “Los actuales sistemas de canal caliente pueden ofrecerle todos esos requisitos y, además, una considerable reducción en los costes de producción”, sostiene Vizuete.

Entre otras ventajas, este tipo de sistemas en la actualidad simplifica la construcción del molde y mejora la calidad de la pieza. Pero, para responsable de ventas de Hasco Ibérica, S.L.U., la ventaja más obvia es el ahorro económico en el coste de la pieza, debido al alto valor de la materia prima, así como el ahorro energético y de la mano de obra. “Los canales calientes tienen sentido incluso cuando se requieren pequeñas series de piezas moldeadas”. Por otro lado, el sistema de canal caliente con respecto al sistema tradicional de canal frío requiere menos consumo de material, menos energía, disminuye el tiempo ciclo y elimina los costes de manipulación y reciclado de los ramales. “Un sistema de canal caliente óptimo es aquel que es capaz de producir la máxima cantidad de un producto utilizando la mínima cantidad de recursos del usuario”, asegura Vizuete.

Hasco+I+D

La investigación y el desarrollo es una parte “fundamental” de Hasco. “Siempre se nos ha reconocido por la gran cantidad de productos innovadores y de alto rendimiento de nuestro catálogo. Para ello, el mejor camino es invertir en I+D y rodearse de los mejores colaboradores como universidades, centros tecnológicos y, como no, de nuestros propios clientes”, afirma Vizuete. El departamento de I+D de la compañía cuenta con su propia planta piloto, en la que los nuevos productos se someten a pruebas exhaustivas antes de determinar si se lanzaran al mercado. Además, cuenta con acuerdos con importantes inyecctadores a los que les construye moldes en los que incorpora sus productos en fase de desarrollo para que puedan determinar y garantizar la fiabilidad antes de incorporarlo a su catálogo.

La adaptación de la tecnología

Desde los sistemas de canal caliente originales hasta los actuales, la evolución ha sido constante y se han mejorando aspectos fundamentales como el diseño equilibrado, el perfil de temperatura, la conducción del material, la longevidad y fiabilidad de los componentes, así como los controladores de temperatura, que, para Vizuete, son una parte “fundamental” en un sistema de canal caliente: “Sin su evolución no podríamos hacer frente con garantía a los requerimientos de muchos procesos de producción que hoy se nos presentan”.

Los moldes continuarán siendo cada vez más complejos y, por tanto, los sistemas de canal caliente y sus componentes tendrán que seguir mejorando para adaptarse a los nuevos requerimientos. Otro aspecto que destaca el responsable de ventas de Hasco Ibérica, S.L.U. es que los plazos de entrega serán aún más reducidos, por lo que los fabricantes tendrán que trabajar en esta línea, ofreciendo componentes más fáciles de adaptar al proyecto y, a la vez, más específicos a cada sector de mercado para lograr un máximo rendimiento. “Debemos proporcionar la información de diseño más rápidamente y ser capaces de coordinar proyectos de forma eficaz sobre una base global, ofreciendo además un servicio cercano y ágil de forma local”, apunta Vizuete.

Sobre Hasco

Desde sus orígenes, hace 90 años, como pequeño taller artesanal hasta nuestros días, como uno de los principales proveedores de la industria del molde en todo el mundo, Hasco busca la eficacia y la calidad, valores que, sumados a un servicio cooperativo orientado al cliente, determinan “el éxito de la empresa y el de sus clientes a largo plazo”.

La división de sistemas de canal caliente de Hasco es “sinónimo de experiencia” en el moldeo por inyección y, gracias a su trabajo de proximidad con el cliente, consigue suministrar sistemas de inyección fiables y perfectamente adaptados a los requerimientos de la pieza, del proceso de inyección y a las necesidades en la construcción del molde.