Nueva Form 4 de Formlabs: “Velocidad, precisión y fiabilidad incomparables para redefinir la impresión 3D”

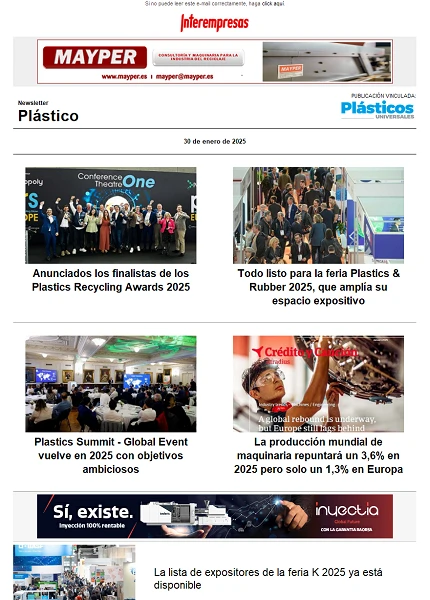

Formlabs, empresa distribuida por Solidperfil3D, ha lanzado la nueva Form 4, una impresora 3D de resina de última generación que redefine los estándares del sector en cuanto a velocidad, precisión, fiabilidad y versatilidad de los materiales. La Form 4 y su versión biocompatible, la Form 4B, representan el siguiente paso en la evolución de la tecnología de impresión 3D por estereolitografía (SLA), que se ha construido a partir de años de innovaciones en el hardware, el software y la ingeniería de materiales.

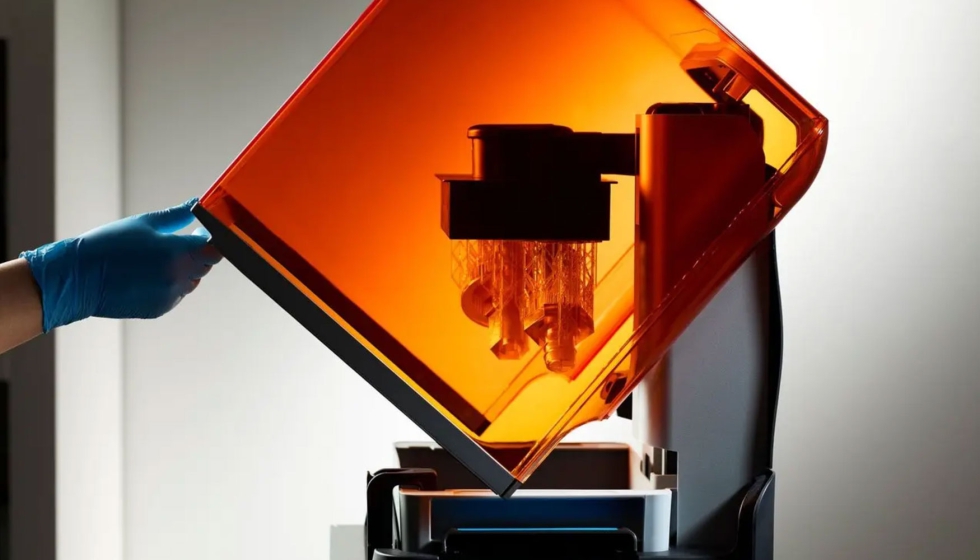

La Form 4 toma las mejores cualidades de las impresoras de resina que lideran el mercado y las potencia para obtener “velocidades increíbles, un volumen de impresión un 30% más grande y precisión y tolerancias que son mejores que nunca”.

La Form 4 y la Form 4B trabajan con “una velocidad sin precedentes”: terminan la mayoría de sus impresiones en menos de dos horas, con todos los materiales y sin que suponga sacrificar la precisión dimensional o el acabado de la superficie.

La Form 4 combina un nuevo motor de impresión con mejoras del catálogo de materiales de Formlabs (23 resinas únicas para la Form 4 y 37 para la Form 4B disponibles en el momento del lanzamiento), así como nuevos accesorios y soluciones de posacabado y una experiencia de usuario mejorada. Estas mejoras reafirman que el ecosistema de impresión 3D de resina de Formlabs es “la herramienta más potente disponible para que cualquier profesional haga realidad sus ideas”.

El siguiente paso en la evolución de la SLA

Desde 2011, Formlabs se ha dedicado a producir potentes herramientas de impresión 3D para ingenieros, diseñadores de productos, fabricantes, investigadores, profesionales sanitarios y más. Al hacer accesible la tecnología avanzada de impresión 3D, las primeras versiones de las impresoras han fomentado la innovación en todos los sectores y han eliminado las limitaciones de costes y de tiempo de la fabricación tradicional.

Sin embargo, diseñar productos y trabajar con objetos físicos sigue siendo increíblemente difícil, ya que cada idea tendrá que superar innumerables obstáculos antes de llegar al usuario final y escalar la producción plantea más obstáculos aún. Aunque la impresión 3D elimina muchas barreras inherentes al proceso de fabricación, incluso la fabricación in situ de prototipos, utillaje y piezas de uso final y piezas de uso final en bajas cantidades puede resultar demasiado lenta o demasiado costosa.

Una impresora 3D necesita ser una herramienta capaz de adaptarse a la velocidad de las ideas que se les ocurren a los diseñadores de productos, a la demanda diaria de accesorios y fijaciones para una cadena de montaje o a una producción a escala. “En nuestra colaboración con más de 50.000 empresas que han usado las impresoras de Formlabs durante años, identificamos puntos débiles en el proceso de impresión 3D y nos hemos esforzado en mejorar continuamente nuestros productos para paliar esas debilidades”, explica la empresa.

La Form 4 crea nuevas oportunidades en todo tipo de usos, acelerando la velocidad de iteración de un equipo de diseño, aumentando el volumen de producción de un fabricante y expandiendo la versatilidad de los materiales de los que dispone una empresa de servicios.

Velocidades de impresión de hasta 100 mm por hora (1), un volumen de impresión un 30% mayor, nuevos materiales avanzados y actualizaciones del proceso de trabajo convierten a la Form 4 en la herramienta de fabricación profesional “más potente del mercado”.

Desde la idea hasta la validación antes del almuerzo

“La Form 4 permite a cualquier persona, equipo u organización alcanzar más metas. La productividad nunca se ve limitada porque haya una falta de buenas ideas, sino por la capacidad de llevar a cabo dichas ideas. Con velocidades de impresión más altas que nunca, los productos pueden pasar por fases de diseño, impresión y ensayo varias veces en un mismo día”, apunta la compañía.

Las impresiones de la Form 4 se completan entre dos y cuatro veces más rápido que con cualquier otra impresora 3D de resina de la serie Form, incluso si las piezas son altas o si se imprimen en lotes. Esta nueva capacidad supera a las impresoras 3D profesionales en todas las tecnologías y disciplinas.

La velocidad de la Form 4 se debe al nuevo motor de impresión Low Force Display de Formlabs, una potente combinación de luces led de alta intensidad y lentes colimadoras que curan cada capa de resina al instante, independientemente del tamaño o la cantidad de las capas. Las velocidades de impresión ya no se ven afectadas por cuánto de la base de impresión está cubierto, por lo que se pueden imprimir varias piezas de una vez sin alargar el tiempo de impresión.

Cómo la Form 4 transforma el proceso de trabajo de OXO

En OXO, Jesse Emanuel dirige el laboratorio de prototipado rápido para equipos de diseñadores industriales, ingenieros de validación y el equipo de fabricación global. El catálogo de productos de OXO es inmenso e incluye utensilios manuales como peladores de verduras y equipamiento de cocina más complejo como picadoras y cafeteras.

Para crear herramientas que los clientes usarán durante años, Emanuel y su arsenal de impresoras 3D imprimen entre 100 y 200 piezas de resina cada semana. Todos los equipos necesitan piezas: modelos básicos de forma para que los diseñadores industriales validen una idea nueva, modelos de uso final para ensayos funcionales que ayuden al equipo de productos a calibrar el proceso para pasar a la producción en masa y piezas listas para presentación que los equipos de marketing y de ventas puedan presentar a los muchos distribuidores de OXO. Una impresora 3D necesita velocidad, calidad y versatilidad en cuanto a sus materiales y la Form 4 ha llegado en el momento perfecto.

“La Form 4 ha transformado nuestro proceso de trabajo. Antes, nuestra cola de proyectos se convertía con frecuencia en un problema, porque no teníamos tiempo para todo. Con la Form 4, eso es cosa del pasado; ya no nos vemos limitados por el tiempo”, explica Jesse Emanuel, ingeniero de pruebas de OXO.

Los productos de cocina deben ser simples, estar optimizados, ser fáciles de usar y dar la «sensación» adecuada al tocarlos. Esas cualidades hacen que realizar iteraciones únicamente con CAD sea casi imposible, ya que los diseñadores de OXO necesitan sostener algo y tocarlo para llevarse todas las impresiones que necesitan. “Con la Form 4, se pueden hacer iteraciones rápidas en el mismo día. Antes, en la mayoría de los casos, teníamos que esperar al día siguiente para poder ver las versiones actualizadas de las iteraciones de un producto, mientras que ahora podemos sacar tres o cuatro impresiones de la Form 4 en un día”, afirma Emanuel.

La escala del catálogo de productos de OXO requiere una herramienta de desarrollo de productos que ofrezca velocidad, versatilidad y capacidad para producir en grandes cantidades. La Form 4 permite que Emanuel y el resto del equipo puedan probar nuevas ideas (casi) tan rápido como se les ocurren.

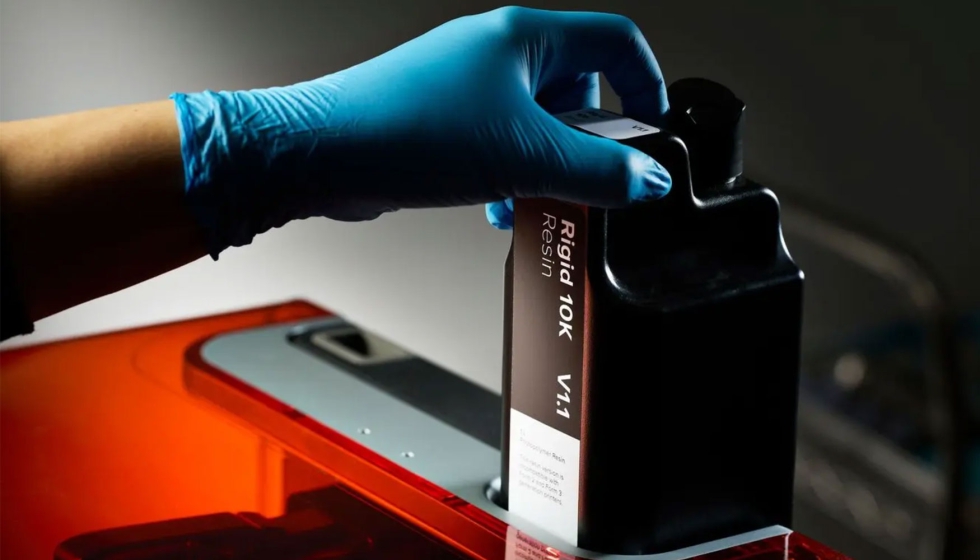

Que las resinas de Formlabs puedan igualar a los plásticos industriales comunes hace que el diseño y los ensayos sean más sencillos para OXO. “Uno de los principales motivos por los que preferimos usar la SLA a usar el FDM son las opciones de materiales”, apunta Emanuel. Usan la Tough 2000 Resin para crear piezas similares al ABS, la Tough 1500 Resin para obtener propiedades similares al polipropileno, la Silicone 40A Resin para modelos de validación hechos con verdadera silicona, la High Temp Resin para prototipos que se probarán en agua hirviendo y la Rigid 10K Resin para moldes de inyección.

“Para crear todos nuestros productos, utilizamos muchísimos componentes y productos diferentes. Acabamos usando entre 12 y 15 materiales de Formlabs diferentes por distintos motivos”. La Form 4 permite que un equipo que ya trabajaba con un rendimiento muy alto aumente su velocidad de iteración. A medida que el proceso de desarrollo de productos de OXO sigue acelerando, la Form 4 da acceso a nuevos niveles de productividad y eficiencia. Para saber más acerca de OXO, lee su historia de usuario completa.

Precisión dimensional líder en el sector

Las piezas impresas en 3D deben ser precisas para ser útiles. Independientemente de si son prototipos que deben tener el aspecto de un plástico moldeado por inyección o fijaciones que tienen que encajar con componentes existentes en una cadena de montaje, las tolerancias importan. La velocidad nunca debería suponer sacrificar la precisión.

Con las tolerancias ajustadas y uniformes de la Form 4, las piezas salen de la impresora con bordes nítidos, planos claros y bien definidos y superficies perfectamente lisas.

La Form 4 no solo está a la altura de los estándares industriales de tolerancias, sino que va más allá. Gracias a sus tolerancias precisas y repetibles, las piezas impresas con la Form 4 siempre serán fieles a tus parámetros de diseño, independientemente de la resina que se utilice. La Light Processing Unit (LPU) de la Form 4 ofrece una resolución XY de 50 µm para que los conjuntos formados por múltiples piezas se deslicen entre sí sin fricción, para que los accesorios para la fabricación se integren sin problemas en el proceso de trabajo y para que las piezas de uso final se ajusten a la precisión repetible de los plásticos producidos en masa mediante moldeo por inyección.

Con tolerancias repetibles que se ajustan a los diseños iniciales, las piezas pueden permanecer iguales a lo largo de todas las etapas del desarrollo de productos. Independientemente de si se han impreso rápidamente como una simulación, si se han sometido a ensayos funcionales como un prototipo tardío o si se han producido como una opción provisional, el aspecto y el rendimiento de todas las piezas seguirá siendo el mismo. Los acabados de la superficie que son indistinguibles de los plásticos moldeados por inyección hacen que el proceso de trabajo desde el diseño hasta la producción en masa sea más sencillos. “Con la precisión de la Form 4, te puedes centrar en el producto y no en planificar medidas por si varían las dimensiones de las piezas”, afirma la empresa.

15 minutos hasta la primera impresión, para cualquier usuario y cualquier aplicación

Antes de que impresoras anteriores de la serie Form hicieran que la impresión 3D de alta calidad fuera accesible, con frecuencia los procesos de trabajo con SLA eran complicados. Algunos requerían operarios especializados reservados para ellos, infraestructuras complejas y grandes espacios para realizar la impresión de resina con un enfoque descendente.

Con la serie Form, Formlabs demostró que una impresión 3D accesible puede suponer no solo tener unos precios reducidos sino también que el proceso de trabajo sea fácil de aprender y que la impresora pueda caber en el espacio del que ya disponen los usuarios, sea una oficina, un hogar, un aula o un taller. La Form 4 va un paso más allá, simplificando la preparación, la supervisión y el cambio de materiales para que cualquiera pueda empezar a imprimir en 15 minutos.

Además de las mejoras en cuanto a velocidad que son posibles gracias al motor de impresión y a los ajustes para materiales, hay nuevas funciones de manipulación automática de la resina que reducen el tiempo que tardan en empezar las impresiones. La dispensación de resina automática usa una serie de sensores inteligentes para maximizar el tiempo de actividad, de modo que el tiempo que se tarda en cambiar de impresiones sea mínimo.

Las impresoras de la serie Form se están utilizando en aplicaciones tan complejas como andamios celulares producidos mediante bioingeniería, la fabricación de turbinas de metal mediante fundición a la cera perdida e implantes quirúrgicos. Cuando la impresión 3D forma parte de un proceso tan complejo, la impresión en sí misma debería ser el paso más fácil, y la Form 4 hace que eso sea posible. “Desde que recibes tu impresora hasta que empiezas tu primera impresión, pasarás solo 15 minutos preparando la impresora y podrás ver cómo tus ideas cobran forma en cuestión de minutos”, sostiene la compañía.

Facilidad de uso, paso a paso

El ecosistema completo de Formlabs está diseñado para maximizar la eficiencia y reducir el potencial de que se produzcan errores de impresión. PreForm, el software gratuito de preparación de impresiones de Formlabs, analiza automáticamente la pieza y determina cuáles son la orientación y la disposición de los soportes más óptimas. El equipo de ingeniería de software de Formlabs mejora continuamente la configuración de su software para perfeccionar la velocidad de impresión, los ajustes para los materiales y la generación automática de orientaciones y soportes.

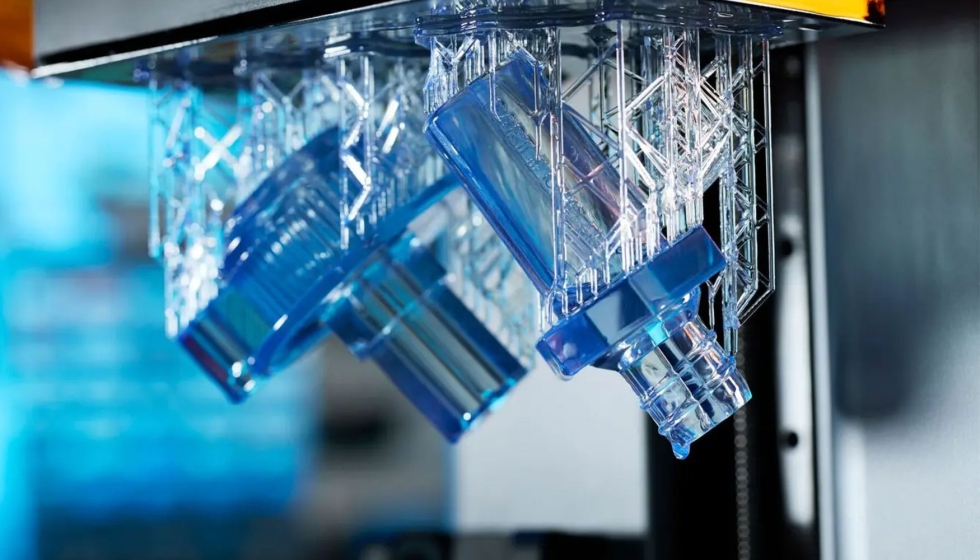

Desde el momento en el que la impresora termina tu pieza, el proceso de trabajo está diseñado para ser fácil, repetible y eficiente. La tecnología de liberación rápida patentada de la Build Platform Flex permite retirar rápidamente las piezas de la base de impresión y reduce la probabilidad de que se rompan. A continuación, las piezas se lavan automáticamente en la nueva Form Wash, que cuenta con un proceso de agitado mejorado para el alcohol isopropílico que hace que sea más rápido y limpio. La nueva Form Wash se puede adaptar para albergar bases de impresión procedentes de cualquier impresora de escritorio de Formlabs. Después del lavado, si las piezas necesitan un poscurado, los ajustes de precisión de la Form Cure aseguran que las piezas alcancen sus propiedades mecánicas óptimas.

Fiabilidad de gran volumen y éxitos repetibles

Con la serie Form, la accesibilidad también supone fiabilidad. Incluso para clientes que imprimen todo el día cada día, la impresora no decepciona. La serie Form pone alto el listón en cuanto al éxito de las impresiones y a un uso repetible, fiable y de alto volumen, pero la Form 4 va incluso más allá.

La fiabilidad de la Form 4 se debe en parte al tiempo que se ha invertido en control de calidad durante el proceso de fabricación: cada impresora pasa por 60 puntos de control de la funcionalidad antes de dejar la fábrica, con lo que nos aseguramos de que cada unidad de la Form 4 será la parte más fiable y eficaz del proceso de trabajo de su usuario. Además, el equipo de optimización de impresiones de Formlabs ha pasado años imprimiendo miles de piezas para configurar los ajustes para cada material y que incluso las geometrías complejas realizadas con distintos materiales se impriman con fiabilidad.

El motor central de la impresora y componentes como los tanques de resina y las bases de impresión se han rediseñado para que funcionen mejor y duren más tiempo, incluso si se les da un uso que requiera imprimir grandes cantidades de piezas. Se puede confiar en que los tanques de resina duren más de 75.000 capas (2) , prolongando el tiempo de actividad de la impresora y reduciendo los costes operativos y el número de intervenciones de los usuarios que hacen falta para continuar una producción de alto volumen.

Los diagnósticos automáticos y los sensores integrados de la Form 4 avisan de los posibles problemas que pueden tener lugar en una impresión, dando a los clientes una oportunidad de evitar las consecuencias de un trabajo mal configurado y de entender cómo optimizar su uso de la impresora. El sistema de sensores integrado garantiza que la Form 4 permanecerá en funcionamiento durante años, incluso si se usa para producir en grandes cantidades. La fiabilidad no debería reducirse a medida que crece el uso de la impresora, ya que la Form 4 es una herramienta que mejora a medida que tu proceso evoluciona.

Nuevos usos mediante el amplio catálogo de materiales

Las impresoras de Formlabs combinan un hardware con ingeniería de alta precisión y software revolucionario para crear un proceso de trabajo que produce formas complejas con tolerancias ajustadas en cada impresión. Sin embargo, el catálogo demás de 23 resinas especializadas de Formlabs, que incluyen materiales de verdadera silicona, cerámica técnica, poliuretano y formulaciones únicas como la Tough 2000 Resin, la Rigid 10K Resin y la Flame Retardant Resin, es lo que desbloquea el potencial de acceder a nuevas aplicaciones y nuevos sectores.

Con el lanzamiento de la Form 4, ahora seis materiales nuevos están disponibles:

- Grey Resin V5

- Clear Resin V5

- White Resin V5

- Black Resin V5

- Fast Model Resin

- Precision Model Resin.

Las capacidades mejoradas de dispensación automática de la resina y calentamiento de la Form 4 hacen que para Formlabs sea posible desarrollar materiales que antes estaban fuera de su alcance, como los que tienen una viscosidad muy alta o los que tienen un alto porcentaje de relleno. Estos materiales nuevos son actualizaciones de la fórmula de algunos de los materiales más utilizados en el mundo para la impresión 3D de resina. Las características que han hecho que materiales como la Grey Resin o la Clear Resin sean tan populares se han mejorado en las nuevas versiones, por lo que el detalle de las piezas es más nítido y las cualidades estéticas se ven potenciadas. La Clear Resin V5 ofrece piezas casi completamente transparentes, y la superficie de la Black Resin V5 es lisa y completamente mate.

Cuando la versión anterior de la Form 4, la Form 3, se anunció en 2019, Formlabs ofrecía 20 resinas únicas. Desde entonces, casi hemos duplicado nuestro catálogo de resinas, con 37 materiales disponibles para la Form 4B y más que están por llegar. Integrar el ecosistema de la Form 4 en tu proceso de trabajo hace que puedas acceder a futuros materiales innovadores que pueden llevar al siguiente nivel cualidades como la tenacidad, la durabilidad, la resistencia al calor y la resistencia al envejecimiento.

Los clientes que quieran experimentar con resinas que actualmente no están disponibles en el catálogo de Formlabs podrán disfrutar de la Open Platform en la Form 4, una plataforma que permite a los usuarios tener todavía más versatilidad con materiales certificados de otros fabricantes, ajustes de impresión personalizables y total libertad para imprimir con cualquier resina fotopolimerizable de 405 nm.

Los clientes de Formlabs se encuentran en entornos donde las temperaturas de flexión bajo carga, el alargamiento, el módulo de flexión y la resistencia a la tracción son la diferencia entre usar una pieza impresa en 3D y usar un componente fabricado de forma tradicional. Durante años, las limitaciones de los materiales hacían que en esas situaciones, los clientes no pudieran aprovechar la potencia bajo demanda, el coste asequible y la libertad de diseño de la impresión 3D. Los materiales marcan la diferencia. La Form 4 se ha desarrollado junto con nuestro catálogo de resinas especializadas, para que los ajustes preprogramados siempre produzcan piezas que rindan.

(1) Utilizando la Fast Model Resin V1 y un grosor de capa de 200 μm. Este dato se basa en tiempos de impresión reales de diversas piezas de prueba que abarcan ámbitos como la ingeniería, el diseño de productos, la fabricación y las aplicaciones para odontología.

(2) Con cualquier material de Formlabs. La vida útil exacta de un tanque de resina depende de las capas que se imprimen con él, del desgaste físico que sufra y de los daños accidentales que se puedan producir.