Entrevista a Toni Borrell, CEO de NG Plastics

El pasado mes de julio visitamos la empresa NG Plastics en Sant Pere de Ribes (Barcelona) para conocer las máquinas de Sumitomo (SHI) Demag, que comparten espacio y producción con otras marcas. Toni Borrell, director general y responsable de planta, nos mostró las instalaciones y compartió su experiencia como fabricante de moldes y los secretos de su producción, para la que cuenta con un renovado parque de maquinaria. Entusiasta de las máquinas de inyección eléctricas, nos descubre las ventajas de utilizar esta tecnología.

NG Plastics se creó en 1946 y fue por lo tanto una de las pioneras en la inyección de plástico en nuestro país, ¿cómo fueron los primeros pasos?

Actualmente NG Plastics forma parte de un grupo de tres compañías. La empresa madre es Etow, que fabrica moldes de inyección. La fundamos mi socio, Santi Codina y yo a medias en 2003. Ambos éramos jefes de proyecto en Ficosa y decidimos constituir una empresa con el objetivo de fabricar moldes en China, algo que nadie hacía en aquella época. Y así comenzamos, con la oficina técnica aquí y fabricando los moldes allí.

Toni Borrell, CEO de NG Plastics.

Con el tiempo, uno de nuestros clientes, Giravi, que es la empresa donde nos encontramos ahora (NG plastics) nos propuso montar una réplica de esta fábrica en China. Hicimos la implantación, al mismo tiempo que llevábamos el negocio de la fabricación de moldes. Allí, en la planta china éramos socios, aquí, en esta planta, eran sólo cliente. En 2009 nos vimos obligados a quedarnos con su parte de la planta china.

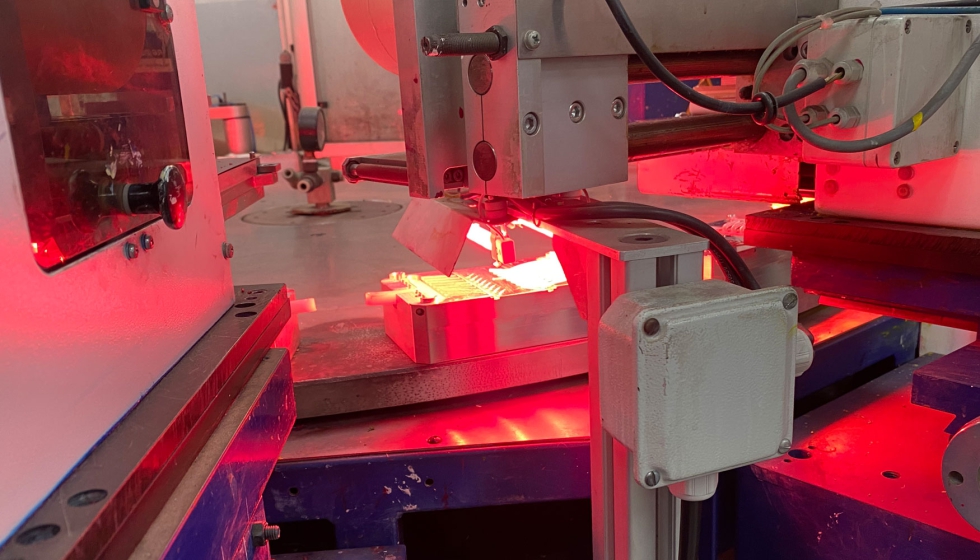

Línea farma de NG Plastics de Sumitomo (SHI) Demag.

De esta forma pasan a ser moldistas e inyectadores…

¿Qué capacidad de producción de moldes tenían en China?

Especialista en soluciones para packaging.

Decía que se hicieron cargo de Giravi.

¿Venden sus moldes en España?

Sí, tenemos clientes en España y Francia. Allí tenemos una filial, Etow Francia, que vende moldes y piezas. Exportamos a varios países, incluso a República Dominicana.

Sumitomo (SHI) Demag Intelect 450-2200.

¿Cómo era la inyección de plásticos entonces? ¿Con qué medios se contaban?

Giravi empezó en 1946 con Joan Giralt, que comenzó en el taller debajo de su casa. Inyectaba baquelita por palanca. Montó esta nave a principios de los setenta y trasladó las máquinas desde su taller hasta estas instalaciones de Sant Pere de Ribes en las que nos encontramos. Después le sucedió su hijo. Es una de las empresas pioneras del sector de los plásticos en Cataluña.

Nosotros les conocimos porque comenzamos a venderles moldes. Era una de las mejores empresas que había visitado. Actualmente en NG Plastics tenemos personal con mucha experiencia que trabajaban con ellos. En su cartera de clientes tenían importantes laboratorios farmacéuticos y marcas como Roca, Germans Boada o Procter and Gamble.

Era una empresa muy interesante pero tenía un parque de máquinas antiguo que hemos tenido que renovar.

¿Cuál es el valor añadido de NG Plastics?

La inversión en maquinaria que hemos realizado en los últimos tres años nos ha dado una ventaja competitiva. Ahora, gracias a la eficiencia energética gastamos mucho menos. Por ejemplo, el año pasado transformamos 2,7 veces más plástico que hace cuatro años gastando un poco menos en kW/horas que entonces. Esto nos ha da una clara ventaja frente a otros.

Las máquinas nuevas también nos permiten conseguir ciclos más rápidos y hemos dado un gran salto en calidad gracias a la repetibilidad entre inyectadas.

¿Fue una clara apuesta por la máquina eléctrica?

Dudamos mucho. Teníamos un proyecto concreto de pared fina que nos obligaba a decantarnos por maquinaria hidráulica con acumuladores o tecnología eléctrica. No sabíamos por qué decantarnos.

Los que proceden de la inyección desde hace años escogían la hidráulica, que es la que conocen, pero como yo venía nuevo de la industria del molde y, además soy ingeniero industrial especializado en electricidad, lo vi claro. Yo me siento más cómodo con un motor eléctrico que con uno hidráulico. Así tomamos la decisión.

Como llevábamos 20 años viajando a China y conocemos muy bien la tecnología japonesa, apostamos por máquinas niponas. Descubrimos un mundo. Vimos repetibilidad, rapidez y poco gasto energético. ¡Con la misma máquina hidráulica podíamos estar gastando 60 kW/ hora y con la eléctrica 7,7 kW!

Toni Borrell en el control de la inyectora.

¿Cuántas eléctricas tienen?

En nuestros 5.000 metros cuadrados contamos con cinco líneas de inyección que integran diez inyectoras eléctricas de Sumitomo (SHI) Demag, las últimas que hemos adquirido, y cinco de una marca japonesa. Además tenemos trece máquinas de inyección hidráulicas. Es decir, tenemos quince eléctricas y un parque total de 28 máquinas. Nuestra planta está operativa todos los turnos de los días laborables.

Como apunte, si pudiera cambiaría toda la maquinaria a eléctrica.

En los últimos años, hemos invertido en la modernización y la renovación de todo el parque con la incorporación de maquinaria de inyección eléctrica, con un consumo eléctrico inferior a las anteriores y una disminución de la contaminación acústica. Estas máquinas nos ofrecen una gran productividad y fiabilidad en el proceso de inyección.

¿Automatizan la producción?

¿Cuándo comenzó su relación con Sumitomo (SHI) Demag?

Hace dos años, gracias al proyecto Reindus (Fondo de Apoyo a la Inversión Industrial Productiva). Cuando la adquirimos, la empresa tenía una línea farma con moldes en propiedad para fabricar tapones.

Quisimos potenciar esta línea de producción comprando nuevas máquinas, reconvertir la nave y adecuar una zona controlada, por lo que solicitamos un crédito Reindus. Mi idea era comprar 8 máquinas.

Era 2020, el año del coronavirus. Al final, nos decantamos por ocho máquinas de Sumitomo Demag y una de 450 toneladas. Actualmente tenemos una zona validada para fabricar tapones y goteros en condiciones estériles.

Lo tuvieron claro.

En aquel entonces yo no conocía Sumitomo (SHI) Demag porque no procedo del mundo de la inyección, sino de la automoción. Yo diseñaba palancas de cambios de marchas y después, moldes. Ahora, con el paso del tiempo, considero que fue una buena decisión, entre otros motivos porque las máquinas Sumitomo han demostrado ser muy fiables.

Piezas para Ariel Blusens.

¿Qué producen con ellas?

Nosotros tenemos una línea farma, otra de packaging, producimos piezas para agricultura y una gran diversidad de piezas para sanitarios de Roca, piezas estéticas para máquina o por ejemplo, fabricamos las piezas estéticas y estructurales del rodillo de entrenamiento para ciclistas Bkool, o piezas para un nuevo cliente, Zumo, que fabrica máquinas para exprimir fruta.

Ofrecen un servicio integral para el sector del packaging, ¿puede definir ese servicio?

Productos para farmacia.

¿Con qué tecnologías de acabado trabajan?

Tenemos cinco máquinas de offset para envases cilíndricos como labiales, potes de diámetro 100, como el que realizamos para un cliente que hace caldos en polvo. Además, tenemos serigrafía o serigrafía en cilíndrico, lo que significa que podemos pintar una botella o algo más cónico, aportando más precisión que el offset.

También tenemos varias máquinas de tampografía: dos máquinas circulares con seis colores diferentes, con la que se puede hacer trabajos espectaculares, como trama, simular madera, hacer una foto… Y varias máquinas de dos colores e impresión hot stamping, o estampado en caliente.

NG Plastics también produce producto propio.

¿Qué materias primas son las que más consumen?

El material más consumido es el polipropileno. También polietileno y otros materiales, por ejemplo, poliamida.

Siendo el packaging un sector importante para su empresa, ¿cómo describiría la situación de esta industria en la actualidad?

NG Plastics está especializada en la fabricación de moldes.

Destaque alguno de los últimos productos que hayan lanzado al mercado.

La empresa no podía bajar de un espesor de pared de 1,2 mm, y queríamos conseguir 0,6. Colaboramos mucho con el diseñador, fue importante la selección de la máquina, los tipos de inyección, los diámetros de los puntos, la cámara caliente usada, la válvula… todo fueron decisiones difíciles, pero el resultado fue realmente bueno.

Envases ciíndricos: labiales.

¿Otro proyecto especial?

Me gusta mucho uno que técnicamente no es excepcional pero que nos ha ido acompañando desde 2006. Cuando abrimos Etow Francia, una empresa que desarrolla artículos para el bebé de 0 a 3 años, se puso en contacto con nosotros para saber si éramos capaces de hacer una silla de bebé desde la primera fase hasta el final. Nos dieron unas directrices y requerimientos de robustez, etc. En aquel entonces, que éramos cuatro en la empresa de moldes, asumimos el reto.

Durante ocho viernes seguidos y tras seis horas de coche, llevamos una propuesta a mano alzada para que ellos lo aprobaran. Cuando parecía todo correcto, hicimos el desarrollo mecánico, un prototipo funcional, test con madres y niños, lanzamos moldes en China y al hacer la prueba con el hijo de un año de uno de los socios, resultó que no cabía.

Hicimos una modificación y produjimos dos contenedores llenos de pieza acabada. Lo hicimos todo nosotros: conseguimos las correas, el cojín, el embalaje... Se lanzó al mercado en 2006 con un éxito espectacular. Con esta empresa tenemos muy buena relación personal y hemos colaborado en más ocasiones.