Indalsu presenta sus nuevas plantas de RPT y lacado vertical

Con 20 años de experiencia en diseño y producción de perfiles de aluminio para la industria y la arquitectura, Indalsu avanza “con pie firme” a fin de seguir ampliando y mejorando su oferta de sistemas de ventanas de alta calidad, conocidos como Sistemas Domo.

Los Sistemas Domo se caracterizan por los estilos de sus diferentes modelos, combinables con arquitecturas modernas, rústicas, contemporáneas o clásicas. En cuanto a su funcionalidad, la oferta es amplia y variada: fachadas. protección solar, ventanas practicables y correderas con aperturas tipo galandage, multicarril o en esquina libre, entre otros.

Para moverse en la misma línea de los tiempos que corren, Indalsu ha automatizado sus plantas de RPT y lacado, aumentando la producción y calidad del producto final.

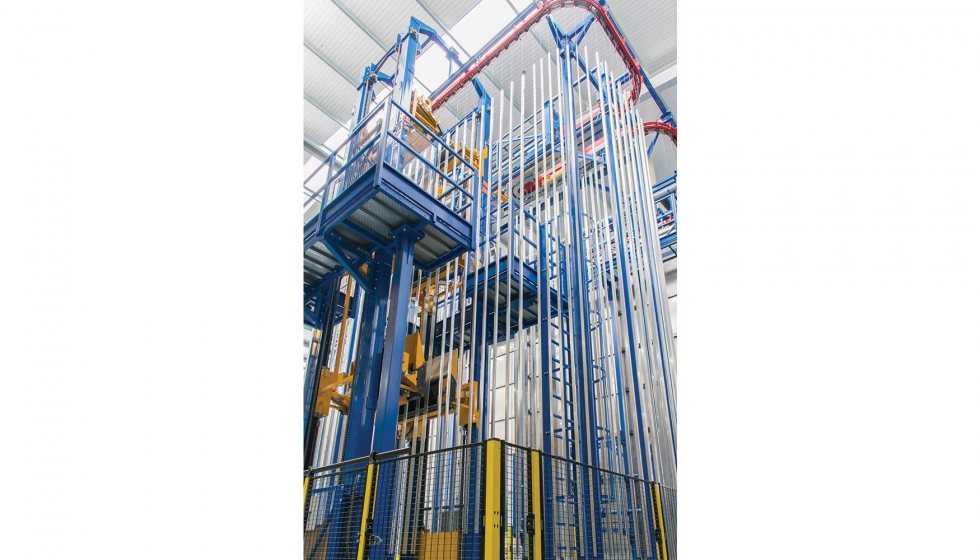

Planta de ensamblado de RPT

Pensar en un futuro mejor no es posible si no se toma conciencia de cuidar del medioambiente. Mejorar las prestaciones de las ventanas de aluminio es posible con la implementación de rotura de puente térmico (RPT) y la tecnología Thermic Plus (aislantes de baja conductividad térmica) en los modelos más actuales de Sistemas Domo. Perfeccionar y aumentar la producción de estos sistemas, cada vez con mayor demanda, ha sido factible con el automatizado de la planta de RPT de Indalsu, realizando un ensamblaje rápido y preciso. Con ello, se consigue hasta un 25% de ahorro energético, comparado con los convencionales sin RPT.

Planta de lacado vertical

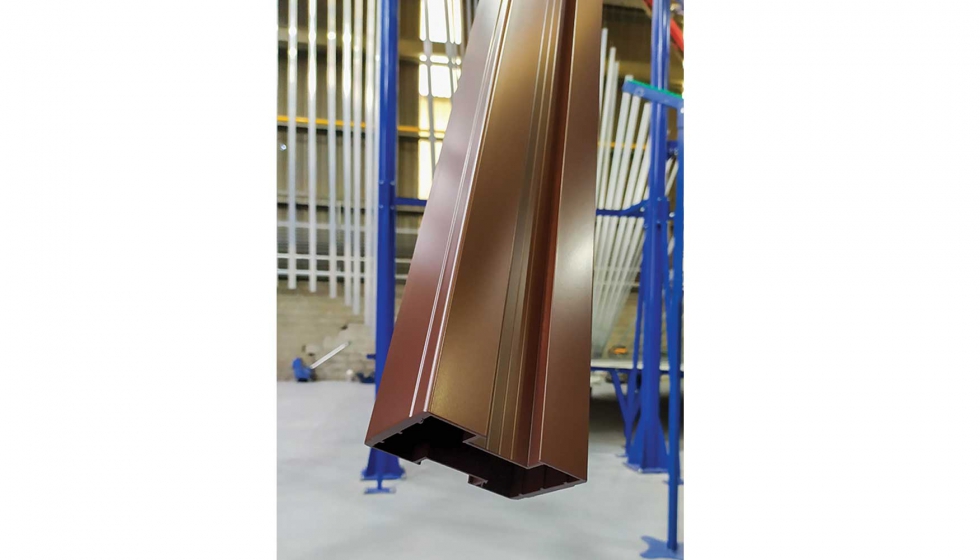

Por otra parte, la nueva planta de lacado de la firma ha supuesto una mejora significativa en lo que respecta a rapidez de productividad y calidad final. Mediante un carrusel, los perfiles recorren los distintos procesos distribuidos a lo largo de toda la planta, hasta su empaquetado final.

Estos procesos son:

- Cepillado

Cada perfil se ancla al carrusel por medio de un gancho que lo va transportando hasta la primera fase del proceso en la gratadora, colocada en línea antes de la entrada a las cubas, con el objetivo de realizar un pretratamiento mecánico de la superficie de los perfiles.

La cepilladora consta de una estructura con tres parejas de cepillos y un reciprocador con sus correspondientes brazos de soporte. El sistema de transporte aéreo elástico adapta este ciclo a la velocidad de la cadena del transportador. Gracias a esta flexible solución técnica, la gratadora realiza un cepillado intenso y eficaz, incluso circulando a 2 metros por minuto.

Las ventajas principales de este tratamiento mecánico antes del siguiente paso son:

- Limpieza: La cepilladora elimina parte de las partículas de aluminio provenientes del proceso de extrusión o de la posible suciedad. Así, reduce drásticamente la incidencia de imperfecciones superficiales en el acabado final.

- Marcado: raya ligeramente la superficie del perfil, permitiendo que el proceso químico de las cubas sea más profundo y eficaz.

- Fijación: aumenta el agarre del color en polvo sobre la superficie de aluminio, garantizando una mayor y más perfecta adherencia.

- Pretatamiento

El siguiente paso consiste en un ciclo largo e intenso de pretratamiento químico en las cubas, en cuatro fases: desengrase ácido, ataque alcalino por medio de potasa, neutralizado ácido y baño de conversión sin cromo. En esta parte del proceso se produce el tratamiento especial de calidad marina contra la corrosión filiforme, garantizado y certificado por el sello Qualicoat Seaside.

Tras el ciclo de pretratamiento en las cubas, pasamos al proceso térmico de secado de los perfiles en el horno. El tamaño de este es muy compacto, pero con una gran longitud del transportador en el interior. El mantenimiento es más fácil, ya que los ventiladores se colocan por debajo, cerca del suelo, para la inspección y acceso a los mismos.

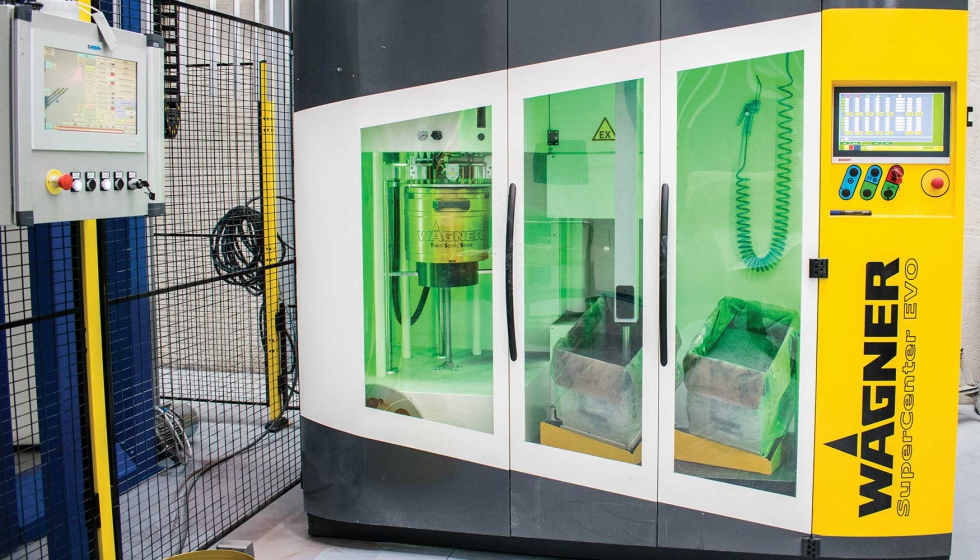

- Cabina de pintura

Al llegar a esta zona donde se aplica la pintura, el carrusel toma forma de ‘V’ para que los perfiles pasen entre los cuatro brazos de pistolas de pulverización, creando una nube de polvo que envuelve a cada perfil.

La velocidad de aplicación se ralentiza y el tiempo de exposición se alarga, con lo que se obtiene una cobertura equilibrada de los lados fáciles y difíciles de cada perfil. Como resultado, se consigue un buen espesor en los espacios complicados, sin exceder con un grosor adicional en las superficies más sencillas.

El polvo sobrante es retenido por dos paredes verticales y reabsorbido, así la limpieza restante y cambio de color se realiza en tan solo 5 minutos. De esta manera, el proceso de planificar la producción es mucho más flexible, cumpliendo con todas las solicitudes de los clientes, incluso las urgentes.

El control se realiza desde una cabina Wagner, marca de referencia en este tipo de proceso por la Indalsu apostó debido a la contrastada experiencia en calidad de resultados.

- Polimerización

El horno de polimerización está diseñado para controlar los flujos de aire simétricos y estabilizados, que ayudan a contener la oscilación de los perfiles a lo largo de su recorrido. También permite ganar tiempo útil en el este proceso y conseguir una curva de temperatura muy plana.

Finalmente, tras el enfriamiento, los perfiles se descargan en abanico, listos para su empaquetado.

Desde el departamento I+D+i de Indalsu, formado por un gran equipo de profesionales, pasando por la extrusión de los tochos de aluminio hasta el acabado final en fábrica, los Sistemas Domo cobran vida para su uso en múltiples aplicaciones.