thyssenkrupp Steel Europe instala una línea de procesamiento de flejes del grupo SMS

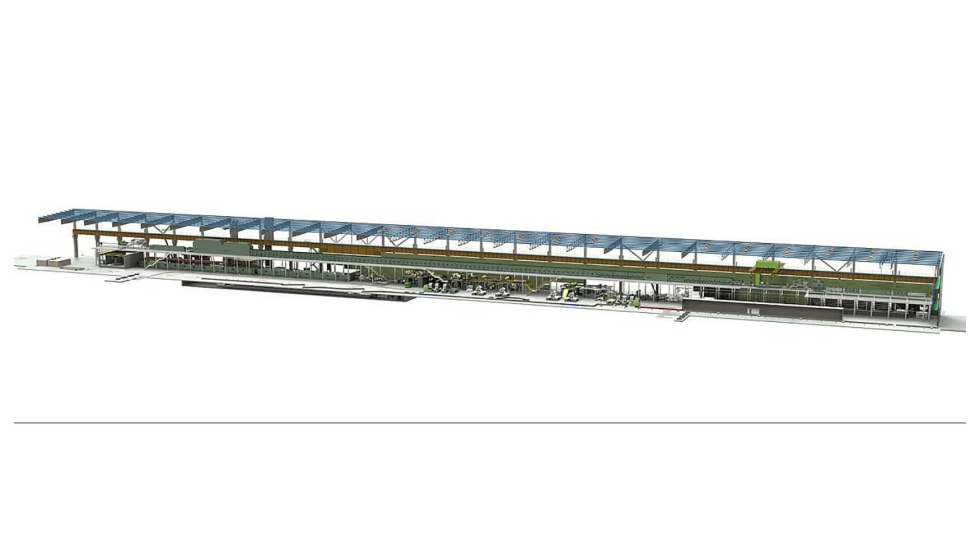

La puesta en marcha de la nueva línea de recocido y aislamiento en Bochum es un hito importante para thyssenkrupp Steel Europe (tkSE). La línea de procesamiento de fleje de acero eléctrico, suministrada por el grupo SMS, permite a tkSE producir acero NGO de alta calidad (fleje de acero eléctrico de grano no orientado). Este producto se caracteriza por sus propiedades magnéticas especiales y sus bajas pérdidas en el núcleo, que son cruciales para motores, generadores y aplicaciones energéticamente eficientes en el sector de la electromovilidad.

La línea de recocido y aislamiento que el grupo SMS ha instalado en thyssenkrupp Steel Europe está diseñada para una capacidad anual de 200.000 toneladas y procesa fleje de acero eléctrico en anchuras de hasta 1.350 milímetros y espesores de entre 0,20 y 1,00 milímetros a una velocidad de proceso de hasta 150 metros por minuto.

El proceso de tratamiento de la banda comprende un tratamiento térmico preciso en el que la banda laminada en frío se limpia primero y se recristaliza después. A continuación, se aplica una capa de barniz aislante para garantizar unas propiedades eléctricas óptimas. Como resultado, tkSE podrá satisfacer la creciente demanda de fleje de acero eléctrico de alto rendimiento y reforzar su papel de pionero en procesos y productos sostenibles y energéticamente eficientes de cara al futuro.

Modelo en 3D de la nueva línea de recocido y aislamiento para la producción de acero de grano no orientado (NGO) en la planta de thyssenkrupp Steel Europe en Bochum, Alemania.

Aspectos tecnológicos destacados y proceso de producción

El grupo SMS suministró la línea completa de procesado de fleje de un solo proveedor: Además de los equipos mecánicos, la ingeniería de procesos y los sistemas eléctricos y de automatización, las filiales de SMS suministraron la tecnología de hornos de Drever, un sistema de calentamiento por inducción para el horno de Elotherm y un sistema automatizado de transferencia de bobinas de Amova.

El núcleo tecnológico de la línea es el proceso combinado de tratamiento térmico y revestimiento. El horno Drever cuenta con un sistema patentado de calentamiento rápido que alcanza temperaturas de hasta 1.100 grados Celsius. Se utiliza una combinación de zonas de tubos radiantes alimentados con gas natural, inductores de Elotherm y zonas calentadas eléctricamente para controlar con precisión el proceso de recocido y optimizar la microestructura de la banda de acero eléctrico. De este modo se producen, por ejemplo, materiales con propiedades magnéticas especiales y bajas pérdidas en el núcleo. El sistema de control inteligente del horno I-Furnace optimiza el proceso de producción utilizando modelos basados en datos que predicen las propiedades del material y permiten realizar ajustes específicos durante la producción. El resultado es una alta calidad del material, un mejor equilibrio de CO2 y menores costes de producción.

Un elemento esencial de la producción de fleje de acero eléctrico es la avanzada tecnología de recubrimiento integrada en la línea y utilizada para aplicar una capa de barniz aislante. La tecnología comprende dos sistemas de recubrimiento horizontales (recubridores de rodillos), desarrollados especialmente para recubrimientos aislantes eléctricos, y un horno de flotación para el secado. Esta configuración garantiza que el barniz aislante se aplique a la superficie de la banda en capas muy finas y uniformes de hasta 0,5 µm sin ningún defecto, y que se seque sin contacto.

Innovaciones tecnológicas para una producción eficiente y la integración digital

Los rodillos del horno, así como las bobinas de pago y de tensión de la nueva línea, están equipados con accionamientos de par X-Pact, que transmiten pares elevados directamente y sin necesidad de utilizar reductores adicionales. Estos accionamientos directos, compactos y eficientes, minimizan las pérdidas de energía, reducen los niveles de ruido y requieren un mantenimiento mínimo.

Toda la planta se diseñó mediante modelado 3D. De este modo, se minimizaron los riesgos potenciales en una fase temprana y se garantizó una integración perfecta de la nueva planta en la infraestructura existente. El concepto X-Pact Plug and Work de SMS para realizar pruebas de integración de la automatización utilizando el gemelo digital de la planta permitió realizar las optimizaciones finales antes de instalar los equipos. Este enfoque permitió poner en funcionamiento la instalación en un plazo más breve.

El proyecto se implementó con éxito en un entorno industrial existente en las instalaciones de tkSE en Bochum, lo que demuestra la experiencia de SMS en la implementación de instalaciones complejas dentro de la infraestructura disponible durante la producción en curso.

Con su enfoque de asociación de ciclo de vida, SMS ofrece apoyo continuo con servicios digitales y asistencia técnica para garantizar la máxima eficiencia y disponibilidad de la planta durante todo su ciclo de vida.

Para aumentar la eficiencia operativa, la línea está equipada con un sistema de transporte automático de bobinas (A.C.T.) de Amova. Este innovador sistema utiliza tecnología de transporte sin conductor para optimizar la manipulación de las bobinas y contribuir a una mayor eficacia del proceso de producción. “El éxito de la puesta en marcha de esta línea de producción de última generación pone de manifiesto la eficaz colaboración entre nuestros equipos”, afirma Harald Espenhahn, de thyssenkrupp Steel Europe. “Esta instalación no sólo representa un enorme paso adelante en nuestras capacidades de producción, sino que nos permite fabricar aceros para ONG de alta calidad que permiten a nuestros clientes satisfacer las cambiantes demandas del mercado y desarrollar productos con una mayor eficiencia energética”.

Simone Scheidgen, de SMS, añade: “La colaboración con thyssenkrupp Steel Europe ha demostrado una vez más ser una experiencia positiva de asociación colaborativa. La sinergia entre nuestros equipos ha dado como resultado una planta que cumple nuestros objetivos compartidos de progreso tecnológico y sostenibilidad”.

Con esta nueva línea de producción, SMS no sólo apoya a thyssenkrupp Steel Europe en la consecución de sus objetivos estratégicos, sino que también fomenta el desarrollo de materiales innovadores de vital importancia para un futuro sostenible.