30 años de Open House Pfronten y un siglo de innovación

La historia de DMG MORI Pfronten es un impresionante testimonio del desarrollo de la fabricación alemana de máquinas herramienta. Desde sus inicios como fabricante de instrumentos matemáticos, la empresa se ha convertido en el líder mundial del mercado de máquinas herramienta avanzadas desde su fundación en 1920. Hoy en día, el emplazamiento de Pfronten es mucho más que un simple fabricante de máquinas herramienta. Más bien, la mayor planta de producción europea de DMG MORI es un socio global de competencia y soluciones para todas las industrias líderes - aeroespacial, tecnología médica, automoción, troqueles y moldes, energía, electrónica, semiconductores, así como para las innumerables pequeñas y grandes empresas de talleres, empresas de formación e institutos de investigación en el mundo del mecanizado.

En 1920, cinco mecánicos de precisión de Pfronten pusieron la primera piedra de la actual DMG MORI Pfronten GmbH. Por aquel entonces, la empresa fabricaba herramientas de trazado, planímetros y los llamados «pantógrafos». A continuación, la empresa se convirtió en fabricante de máquinas-herramienta en 1950 con el desarrollo de una pequeña fresadora y taladradora para el sector del taller.

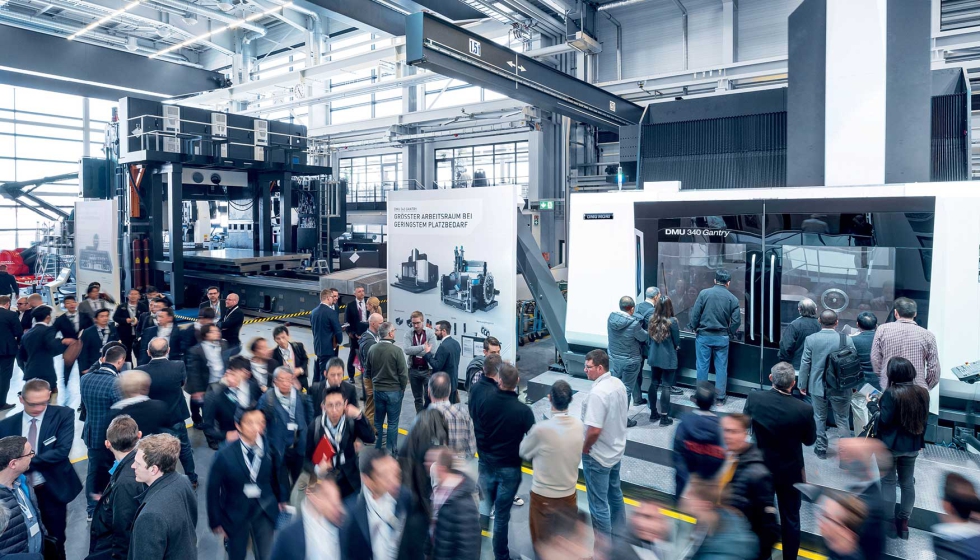

Hoy en día DMG MORI Pfronten, con unos 1.600 empleados y una superficie total de 149.000 m², es uno de los emplazamientos de desarrollo más importantes y una de las plantas de producción más grandes y modernas de DMG MORI en Europa. La pequeña máquina de taller para el fresado y taladrado manual ha evolucionado hasta convertirse en una cartera que mecaniza piezas de trabajo de dimensiones comprendidas entre 600 mm y más de 6.000 mm de recorrido y con pesos de pieza que oscilan entre unos pocos gramos y varias toneladas. El fresado manual de los primeros años ha sido sustituido por tecnologías de control digital y automatización integral, que abarcan desde el mecanizado de piezas individuales hasta la producción automatizada en serie. Además de los sistemas de estructuración y taladrado por láser, la tecnología aditiva Lasertec 3D en combinación con el mecanizado ha redefinido por completo los límites geométricos de la metalurgia.

Todo esto y mucho más convierte a la planta de la región de Allgäu en el centro mundial del mecanizado de precisión y la automatización en el campo del fresado de 5 ejes y la integración de procesos. Cada año salen de la fábrica hasta 1.000 máquinas repartidas en 50 tipos de máquinas diferentes, desde la versátil serie monoBLOCK hasta las máquinas XXL.

El comienzo de la proximidad directa con el cliente y las innovaciones pioneras

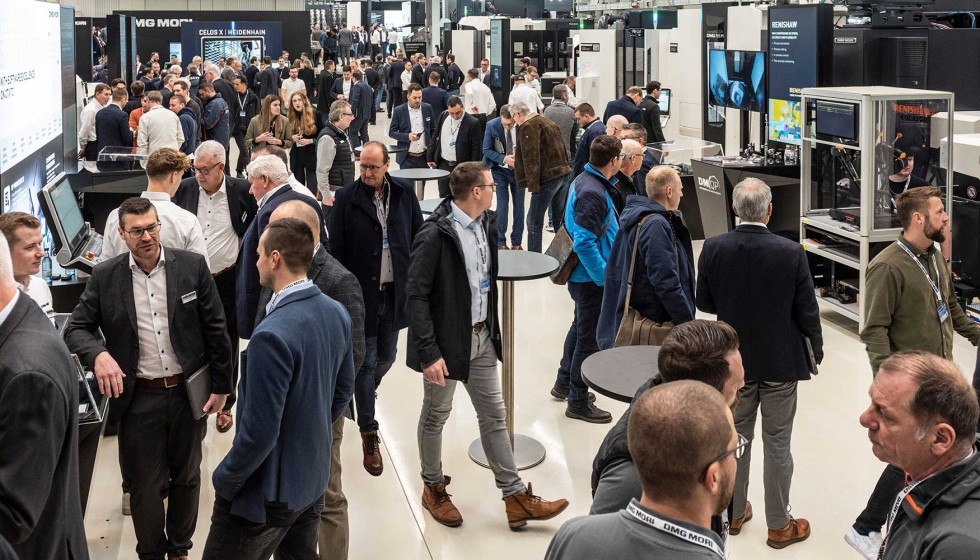

La primera Open House celebrada en Pfronten en 1995 fue un hito estratégico en la transformación de la empresa, que pasó de ser un fabricante tradicional de máquinas-herramienta a un proveedor de soluciones integradas. El 30 aniversario de esta exposición se celebrará del 10 al 21 de febrero de 2025.

Este acontecimiento fue el primer signo de exclamación de la organización de ventas y servicio propios de la empresa, después de que hasta principios de los años 90 las máquinas se siguieran vendiendo a través de distribuidores. A partir de entonces, el contacto directo con los clientes permitió comprender mejor sus necesidades y ofrecer soluciones aún más específicas. Al mismo tiempo, el servicio se convirtió en un segmento de negocio independiente.

En cuanto a la tecnología de producción, el evento también marcó tendencias pioneras para el futuro del mecanizado universal. En particular, la DMU 80 T impresionó a los expertos por su precisión, velocidad y flexibilidad sin precedentes. Hoy en día, esta innovación se considera la máquina madre del éxito y la fuente de innovaciones posteriores en el campo del mecanizado simultáneo en 5 ejes.

El camino hacia el liderazgo del mercado mundial

La serie DMU P en 1996 llevó finalmente a DMG MORI a la cima del mecanizado de 5 ejes/5 caras. Este concepto también allanó el camino para continuas innovaciones como el concepto monoBLOCK en 2000, que sustituyó al clásico diseño de carro cruzado, así como el concepto duoBLOCK y la introducción de la tecnología de fresado-torneado en 1999. Esta transformación tecnológica impulsó a DMG MORI a hacer sus máquinas más flexibles, más precisas, más potentes y más productivas y, de este modo, estar siempre un paso por delante de las exigencias de los clientes. Un ejemplo de ello es el desarrollo de las máquinas de pórtico. Con la DMU 200 P, DMG MORI también pudo lanzar el mecanizado XXL.

Precisión, digitalización y mecanizado a gran escala

En la década de 2010, DMG MORI Pfronten continuó sin descanso su curso de innovación. La introducción de la DMU 600 P en 2011 llevó el rendimiento de las máquinas especiales a una máquina estándar. El éxito de las nuevas máquinas grandes fue tan inmenso que en 2014 se añadió a la planta una gran fábrica XXL. En 2016, la DMU 600 G linear con sus accionamientos lineales celebró su estreno mundial y estableció nuevos estándares de precisión y exactitud de contornos en el mecanizado a gran escala.

Un hito digital significativo en la década de 2010 fue la introducción de Celos en 2013, un sistema que revolucionó el funcionamiento y el control de las máquinas herramienta y subrayó el papel pionero de DMG MORI en la industria.

Centro europeo de precisión e innovación

Además, los desarrollos de DMG MORI Ultrasonic Lasertec GmbH tienen su sede en Pfronten. Con tecnologías innovadoras como Lasertec 3D, que combina la fabricación aditiva con el mecanizado, el emplazamiento establece nuevos estándares en la integración de procesos. Esta mezcla de precisión, fuerza innovadora y progreso tecnológico convierte a Pfronten en uno de los centros líderes en la fabricación mundial de máquinas herramienta.

Máximo valor añadido para el cliente como medida de todas las cosas

La historia de DMG MORI Pfronten muestra de forma impresionante cómo la innovación continua puede convertirse en el motor del éxito empresarial. De mecánica de precisión a líder del mercado mundial en un siglo; este desarrollo subraya la importancia de la especialización en el pensamiento estándar y orientado al futuro en la industria manufacturera. La integración de procesos de diversas tecnologías de fabricación, junto con soluciones de automatización integrales para células de fabricación y sistemas de fabricación flexibles (incluida la intralogística para herramientas, piezas de trabajo, eliminación de virutas y materiales operativos con vehículos de transporte sin conductor), así como soluciones orientadas al cliente para la transformación digital y ecológica, posicionan a DMG MORI a la vanguardia del desarrollo tecnológico en la fabricación de máquinas herramienta.

30 años de la Pfronten Open House - un hito en la transformación del mecanizado

Al igual que en los 30 años anteriores, la Open House 2025 de Pfronten volverá a ser un evento de innovación y atraerá de nuevo a miles de visitantes profesionales nacionales e internacionales a la región de Allgäu. Del 10 al 21 de febrero de 2025, DMG MORI presentará sus últimas tecnologías y soluciones para la Transformación de Mecanizado (MX) en el ambiente único de la planta de producción de Allgäu. Esto se aplica a la segunda generación de la DMU 60 eVo, para el mecanizado simultáneo de 5 ejes altamente dinámico, así como la DMX 60 U y la DMX 80 U. En el torneado universal, DMG MORI presentará la Ultrasonic 20 linear, la máquina de 5 ejes más precisa de su clase, y la nueva CTX 750 para el fresado de 5 ejes.

Mientras tanto, la serie completa PH Cell para la manipulación de palés de 300 a 2.000 kg de peso de transferencia y la PH Cell Twin para la conexión de dos máquinas están estableciendo nuevos estándares en automatización. También despertará especial interés el nuevo y pionero sistema e-Pallet, que puede manejarse de forma intuitiva gracias al Clamping Master y ofrece así posibilidades casi ilimitadas para la sujeción de piezas.

Hace 30 años DMG MORI abrió sus puertas al Open House en Pfronten - hoy el evento en Pfronten es una tradición. Del 10 al 21 de febrero de 2025, DMG MORI dará el pistoletazo de salida a un año lleno de innovaciones y mostrará las múltiples posibilidades de MX - Machining Transformation.

Entrevista a Cornelius Nöß, actual director general de DMG MORI Pfronten GmbH

En la actualidad, la planta de Pfronten se ha convertido en un centro de mecanizado de precisión, integración de procesos y automatización en el campo del fresado de 5 ejes. Cornelius Nöß, actual director general de DMG MORI Pfronten GmbH, repasa su historia con motivo del 30 aniversario de la jornada de puertas abiertas en Pfronten.

El enfoque de DMG MORI Pfronten GmbH es siempre algo especial. Para los que nunca han estado aquí: ¿Cuáles son los datos clave actuales?

El emplazamiento de DMG MORI en Pfronten ocupa una superficie total de 149.000 m² y da empleo a 1.600 personas. Cada año salen de la fábrica unas 1.000 máquinas - repartidas en 50 tipos de máquinas diferentes, desde la versátil serie monoBLOCK hasta las máquinas XXL. El tamaño de las piezas que pueden mecanizarse con estas máquinas oscila entre 600 mm y más de 6.000 mm y su peso oscila entre unos pocos gramos y varias toneladas. Trabajamos aquí, en una zona donde mucha otra gente va de vacaciones. El fantástico paisaje de Pfronten y sus alrededores es siempre un atractivo adicional para nosotros, pero sobre todo para nuestros visitantes.

Los cimientos se pusieron hace 75 años con la legendaria SK 250. Otro hito en su crónica es la primera jornada de puertas abiertas en 1995. ¿Puede hacernos un viaje en el tiempo?

La década de 1990 marcó un punto de inflexión en muchos aspectos. Surgieron nuevas cadenas de producción y de valor. Aumentó la subcontratación, disminuyó la integración vertical, se alargaron las cadenas de suministro y la fabricación CNC como servicio adquirió una importancia estratégica cada vez mayor.

...¿y en la fabricación de máquinas-herramienta?

En la fabricación de máquinas-herramienta, los avances tecnológicos habían hecho que la tecnología CNC fuera más asequible y fácil de usar, lo que condujo a una difusión acelerada incluso en talleres y empresas pequeñas y medianas. La tecnología de control también allanó el camino para la aplicación práctica del mecanizado en 5 ejes. Lo mismo puede decirse de las primeras aplicaciones CAD y CAM (bidimensionales), que entraron en el escenario de la tecnología de fabricación en aquella época, mientras que los sistemas de ejecución de fabricación (MES) empezaron a establecerse en esta década como vínculo entre los sistemas ERP y el nivel de taller.

¿Qué ocurría mientras tanto en Pfronten?

Desde mediados de los años noventa, los cambios geopolíticos, económicos y estructurales exigían una orientación fundamentalmente nueva hacia el mercado y, sobre todo, hacia el cliente.

El cambio a nuestra propia organización de ventas y servicios en aquel momento fue sin duda la decisión estratégica más importante. Tecnológicamente, la introducción del mecanizado en 5 ejes fue pionera. Y todo ello culminó básicamente con la primera jornada de puertas abiertas en 1995. Antes de esto, la responsabilidad directa con el cliente se había delegado en distribuidores nacionales e internacionales; el fabricante de máquinas-herramienta sólo construía las máquinas. Esto cambió en 1995, cuando un contacto más directo con los clientes permitió experimentar en directo las necesidades y preocupaciones de los usuarios, comprender el trasfondo de sus requisitos y desarrollar así soluciones individuales sin perder de vista la estandarización, tan importante para un fabricante de máquinas.

En cuanto a la tecnología de producción, el evento también fue un ejemplo pionero para el futuro del mecanizado universal. En particular, la DMU 80 T impresionó a los expertos por su precisión, velocidad y flexibilidad sin precedentes. Hoy en día, esta innovación se considera la máquina madre del éxito y la fuente de las innovaciones posteriores en el campo del mecanizado simultáneo en 5 ejes.

Los desarrollos de los años 90 fueron formativos. ¿Cómo continuó DMG MORI Pfronten la ola de innovación en las décadas siguientes?

El estreno mundial de la serie DMU P en 1996 fue otro hito que llevó a DMG MORI a la vanguardia del mecanizado de 5 ejes/5 caras. Este concepto allanó el camino para continuas innovaciones, como el concepto monoBLOCK en 2000, que sustituyó al clásico diseño de carro transversal, así como el concepto duoBLOCK y la introducción de la tecnología de fresado-torneado en 1999. Esta transformación tecnológica nos impulsó a hacer las máquinas más flexibles, más precisas, más potentes y más productivas y, de este modo, estar siempre un paso por delante de las exigencias de los clientes. Un ejemplo de ello es el desarrollo de las máquinas de pórtico. Con la DMU 200 P, también pudimos lanzar el mecanizado XXL.

¿Y después?

La introducción de la DMU 600 P en 2011 llevó por primera vez el rendimiento de las máquinas especiales a una solución estándar. Esta máquina de gran tamaño tuvo tanto éxito que en 2014 abrimos el Centro XXL como ampliación de nuestra planta. En 2016, la DMU 600 G linear estableció nuevos estándares en precisión y exactitud de contornos con accionamientos lineales. La serie se desarrolló junto con nuestros clientes para satisfacer sus requisitos exactos para la fabricación de troqueles y moldes, así como la producción de piezas grandes en ingeniería mecánica. Otro gran avance fue la introducción de Celos en 2013, el primer sistema operativo y de control basado en APP en la fabricación de máquinas herramienta. Esto revolucionó la fabricación digital y ofreció a los clientes un valor añadido decisivo.

Los desarrollos de DMG MORI Ultrasonic Lasertec GmbH también tienen su sede aquí en Pfronten. Con tecnologías innovadoras como Lasertec 3D, que combina la fabricación aditiva con el mecanizado, establecemos nuevos estándares en la integración de procesos. Esta mezcla de precisión, fuerza innovadora y progreso tecnológico hace de Pfronten uno de los centros líderes en la fabricación mundial de máquinas herramienta.

¿Qué papel desempeñan los clientes en la historia de éxito de DMG MORI Pfronten?

Nuestros clientes nos desafían y nos apoyan. Nuestra fuerza radica en la integración de procesos de diferentes tecnologías de fabricación: el fresado de 5 ejes, el torneado de 6 caras, el rectificado, el tallado de engranajes, la medición y ahora incluso la soldadura (soldadura por fricción) pueden realizarse en una sola máquina en una sola sujeción. En combinación con el desarrollo de soluciones de automatización flexibles, los sistemas también pueden adaptarse perfectamente a los requisitos de nuestros clientes. Desde la máquina estándar hasta la célula de producción totalmente integrada o el sistema de producción flexiblemente automatizado: todo está diseñado para ofrecer la máxima flexibilidad, precisión, eficiencia y sostenibilidad. La estrecha colaboración con nuestros clientes nos impulsa a desarrollar soluciones pioneras para la transformación digital y ecológica de la fabricación.