Producción aditiva híbrida de grandes componentes mediante LMD, el proyecto ‘ProLMD’ financiado por el BMBF

En 2016 nació una idea de investigación. “El objetivo era desarrollar una tecnología de sistema económica y robusta para el proceso LMD, basada en un robot de brazo articulado, e integrarla en una cadena de procesos para la fabricación híbrida”, dice Jan Bremer, un científico del Instituto Fraunhofer de Tecnología Láser ILT en Aquisgrán, mirando hacia atrás. “Nos estamos moviendo a lo largo de la cadena de procesos para la fabricación aditiva híbrida basados en robots e investigando varias tecnologías necesarias para ello. El espectro de contenido cubre todo, desde cabezas de procesamiento, robots y sistemas de gas de protección hasta procesos de soldadura, garantía de calidad y software”.

Lo que significa realmente híbrido en la práctica queda demostrado por tres aplicaciones de los socios del proyecto: MTU Aero Engines (adición de elementos funcionales en un componente del motor), Airbus (refuerzo del componente mediante nervaduras en 3D) y Mercedes-Benz (adaptación de una herramienta de prensado en la producción de carrocerías). El proyecto se centra en el refuerzo o la modificación a nivel local de los componentes de fabricación convencional, pero las tecnologías desarrolladas también hacen posible las aplicaciones de reparación.

“Estos ejemplos muestran lo que entendemos por fabricación híbrida”, dice el científico Bremer. “Es la combinación flexible de ventajas de diferentes procesos de fabricación, ya que combina cualquier proceso de fabricación convencional con LMD para formar una cadena de procesos continua”. Esta flexibilidad también se puede observar en su trabajo con los socios industriales, que fabrican sus demostradores antes de la funcionalización del LMD por medio del laminado (Airbus), la fundición (Mercedes-Benz) o la forja (MTU).

Para el científico, la fabricación de híbridos también es un buen ejemplo de cómo se puede simplificar la diversidad de variantes complejas en la producción. “Por ejemplo, siempre se empieza por perforar y recortar una pieza básica de la misma manera”, explica Bremer. “Las variantes se fabrican después con LMD. El usuario puede, por tanto, seguir utilizando su punzonadora, pero luego aplicar adicionalmente refuerzos al componente, por ejemplo. Gracias al proceso LMD y a las tecnologías desarrolladas en ProLMD, podemos actuar de forma flexible y utilizar en gran medida la automatización. Esto está en línea con nuestro principio rector: la fabricación aditiva - pero sólo en aquellas partes de la cadena de proceso donde resulta en un valor añadido”.

Con este objetivo en mente, los ingenieros de Fraunhofer ILT, con sede en Aquisgrán, junto con un total de siete socios industriales, están trabajando en una célula LMD modular de alta eficiencia que puede ser integrada en una cadena de procesos existente con poco esfuerzo.

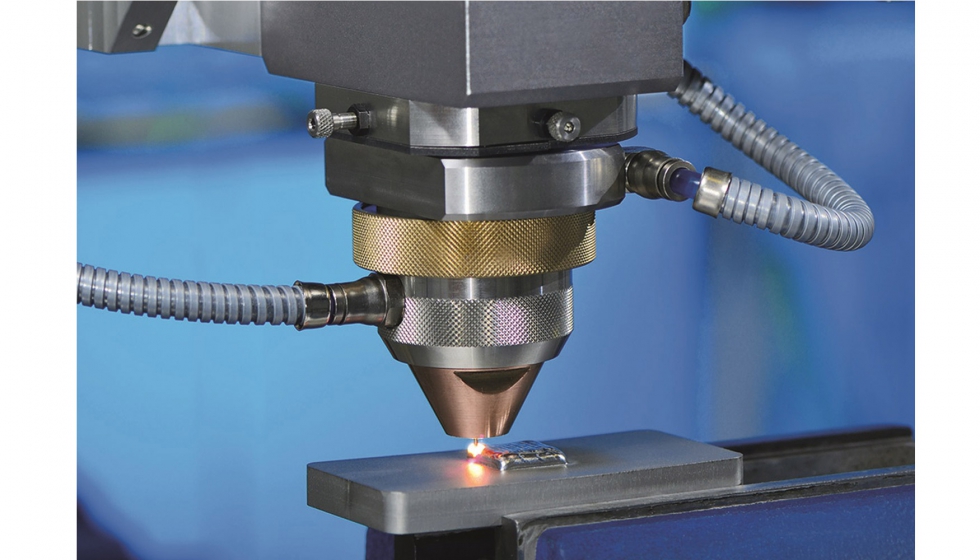

Para aprovechar al máximo la flexibilidad de aplicación, los socios están desarrollando procesos que utilizan tanto alambre como polvo como material aditivo. Entre otras cosas, Fraunhofer ILT ha desarrollado una óptica de procesamiento para generar un rayo anular para la deposición coaxial de material láser, que se está desarrollando y utilizando en el proyecto conjunto ProLMD. Esta óptica genera un anillo con una distribución de intensidad uniforme, ofreciendo así independencia direccional durante la soldadura. En el proyecto se están desarrollando procesos con tasas de deposición del orden de 1 a 2 kg/h a una alta resolución geométrica.

Pero, ¿por qué utilizar un robot Kuka de varios ejes? “Lo que habla a su favor es su gran espacio de construcción, su flexibilidad y su fácil accesibilidad”, explica Bremer. “En la instalación de pruebas, podemos utilizar hasta ocho ejes para acceder a un componente de casi cualquier complejidad desde todos los lados. La tecnología de la máquina puede ser implementada a un costo increíblemente bajo por medio de robots”. El proyecto se centra en el mecanizado de componentes grandes y complejos. “Los componentes que pesen hasta 1,2 toneladas y tengan un diámetro de dos metros pueden ser procesados en el sistema de robots”, informa el científico.

Una tarea para cada socio

La división de tareas entre los demás socios del proyecto está claramente definida. La unidad de negocio Lasertec de la sede de Kuka en Würselen es responsable de la gestión del proyecto y de la integración de la célula del robot, mientras que Laserline GmbH de Mülheim-Kärlich está a cargo del diseño y desarrollo de la fuente de haz y de la óptica. M. Braun Inertgas-Systeme GmbH, de Garching (cerca de Múnich), es responsable de la construcción de una célula de gas de blindaje, mientras que BCT Steuerungs- und DV-Systeme GmbH, con sede en Dortmund, está desarrollando el software y la tecnología de medición integrada en la máquina.

La solución plug-in es flexible porque funciona según el principio de la caja negra. “No estamos interesados en lo que sucede con el componente antes o después”, enfatiza Bremer. “No sólo trabajamos a partir de un modelo CAD estático, sino que también utilizamos la geometría real en procesos adaptativos gracias a una robusta tecnología de sistemas y software. Los algoritmos inteligentes también permiten a la célula adaptarse y compensar las desviaciones extremas del componente. En cuanto al hardware y el software, se ha hecho hincapié en la robustez, desde el cabezal láser y el robot hasta el diseño flexible de gas inerte y los adecuados algoritmos de planificación de trayectorias adaptados. Esto indica que el Fraunhofer ILT no sólo sigue desarrollando el proceso de soldadura, sino que también investiga otros aspectos importantes como la influencia de la precisión del robot en la fiabilidad del proceso y la calidad de los componentes.

Mientras que el jefe de proyecto de Kuka en Würselen tiene los materiales de soldadura robotizada sensibles a la oxidación, como el titanio, en una célula de gas de protección flexible de forma fiable, los ingenieros de Aquisgrán están utilizando otro sistema robótico para soldar materiales a base de níquel y hierro sin célula de gas de protección, pero con gas de protección que fluye localmente desde la boquilla. Si la tasa de deposición es mayor, también utilizan una boquilla de gas protector adicional de sólo unos pocos centímetros de tamaño, según sea necesario. “De esta manera, las tres soluciones se arreglan con un gas de protección significativamente más barato”, dice Bremer. “Esto reduce considerablemente los costos de operación”. Los procesos innovadores no sólo son objeto de investigación, sino que también forman parte de la vida cotidiana en Fraunhofer ILT. “Con las primeras versiones de la boquilla de gas inerte local tuvimos problemas térmicos a mayores tasas de deposición”, informa el investigador. “Sin embargo, como nuestros colegas han estado trabajando en el procesamiento de cobre en fusión de lecho de polvo láser (LPBF) desde hace varios años, su apoyo nos ha ayudado a fabricar adicionalmente el componente de cobre con estructuras de refrigeración internas en una máquina de investigación y así resolver el problema”. Para él, es un ejemplo de lo que es posible cuando un instituto desarrolla soluciones interdisciplinarias.

Se puede ver más sobre el éxito del trabajo en equipo proactivo echando un vistazo dentro de las salas de desarrollo en el ILT de Fraunhofer. En Aquisgrán hay una gran y compacta célula robótica para la fabricación aditiva. Los participantes del proyecto están particularmente orgullosos de este último desarrollo: Con el apoyo financiero adicional del BMBF, están creando una versión menos costosa del sistema robótico ProLMD para pequeñas y medianas empresas (PYMES). “Hemos reducido la solución de un brazo robótico de 3,1 m de largo con una capacidad de carga de 90 kg a unos 2 m y 60 kg de capacidad de carga”, informa el científico. “En el robot grande, podemos demostrar un sistema de cambio flexible con cabezas de procesamiento a base de alambre y polvo, mientras que en la pequeña célula se trata de LMD a base de polvo, medición de geometría integrada en la máquina y el nuevo módulo CAM”.

Con la nueva célula, el instituto de investigación de Aquisgrán, en cooperación con los socios del proyecto, está demostrando que también es posible crear una célula compacta para las pymes, que cuesta considerablemente menos que un centro de mecanizado típico.