Ensayos no Destructivos (END): ¿Qué son?

En general los ensayos no destructivos proveen datos menos exactos acerca del estado de la variable a medir que los ensayos destructivos. Sin embargo, puesto que no implican la destrucción de la pieza a inspeccionar, en muchas ocasiones es la única posibilidad de inspección, por ejemplo, en sectores como el de automoción donde se necesita inspeccionar el 100% de las piezas producidas, o la inspección de soldaduras o tuberías en servicio en sectores como el petroquímico. A continuación se desgranan algunas de las principales características de la mano de Ferrer Dalmau.

Los tres grandes grupos de END

Pruebas no destructivas superficiales

Estas pruebas proporcionan información acerca del estado superficial de los materiales inspeccionados. Los principales métodos son:

- VT – Inspección Visual,

- PT – Líquidos Penetrantes

- MT – Partículas Magnéticas

- EC – Eddy Current o Corrientes inducidas

En el caso de utilizar VT y PT sirven para detectar únicamente discontinuidades superficiales (abiertas a la superficie); mientras que con MT y EC se tiene la posibilidad de detectar tanto discontinuidades superficiales como sub-superficiales (las que se encuentran justo debajo de la superficie).

Pruebas no destructivas volumétricas

Estas pruebas proporcionan información acerca del interior de los materiales inspeccionados. Los principales métodos son:

- RT – Radiografía Industrial

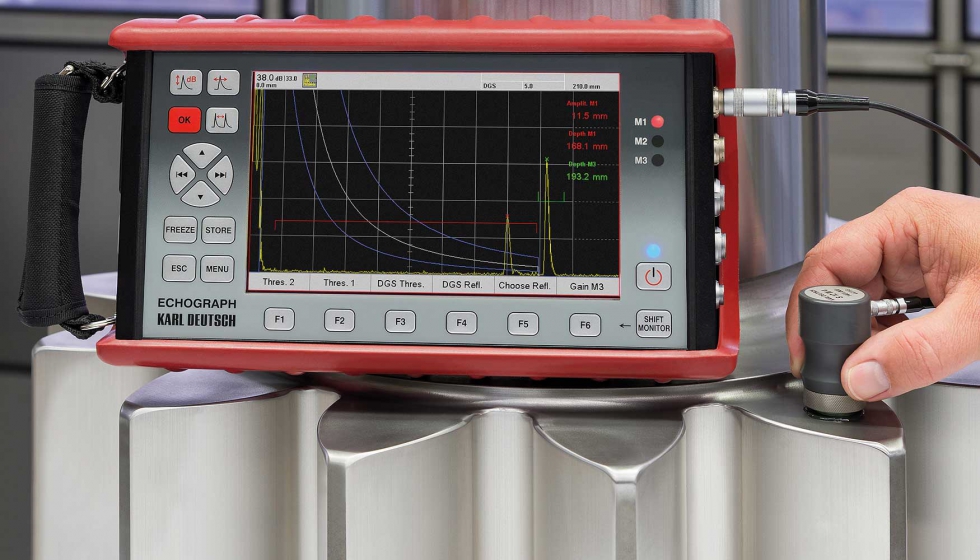

- UT – Ultrasonido Industrial

- AE – Emisión Acústica

- Termografía Activa

Estos métodos permiten la detección de discontinuidades internas y sub-superficiales, así como bajo ciertas condiciones, la detección de discontinuidades superficiales.

Pruebas no destructivas de hermeticidad

Estas pruebas proporcionan información del grado en que pueden ser contenidos los fluidos en recipientes, sin que escapen a la atmósfera o queden fuera de control.

- Pruebas de Fuga

- Pruebas por Cambio de Presión (Neumática o hidrostática).

- Pruebas de Burbuja

- Pruebas por Espectrómetro de Masas

- Pruebas de Fuga con Rastreadores de Halógeno

La elección de un método u otro dependerá de muchos factores como el tipo de defecto, orientación y tamaño del mismo, la zona a inspeccionar, el material y geometría de la pieza, la velocidad de inspección necesaria etc.

La emersión de los ensayos no destructivos

Se tiene registro desde 1868 cuando se comenzó a trabajar con campos magnéticos. Uno de los métodos más utilizados fue la detección de grietas superficiales en ruedas y ejes de ferrocarril. Las piezas eran sumergidas en aceite, y después se limpiaban y se esparcían con un polvo. Cuando una grieta estaba presente, el aceite que se había filtrado en la discontinuidad, mojaba el polvo que se había esparcido, indicando que el componente estaba dañado.

Animales como el delfín o los murciélagos utilizan los ultrasonidos para orientarse y detectar presas, con un funcionamiento muy parecido a la técnica que utilizamos nosotros. Del mismo modo, las ecografías médicas utilizan los mismos principios de los ultrasonidos para poder evaluar y diagnosticar problemas sin ocasionar daños ni a la madre ni al feto.

En sus inicios los END se utilizaron para inspeccionar piezas en servicio y poder detectar problemas como corrosiones, defectos originados por fatiga, etc. Con el tiempo, gracias a los avances tecnológicos y la necesidad de tener controles de calidad más exigentes, la industria empezó también a utilizarlos en plantas de producción para inspeccionar piezas recién fabricadas sustituyendo los ensayos destructivos por END. Se pasa de tener un control de algunas muestras utilizando ensayos destructivos a poder inspeccionar el 100% de la producción mediante ensayos no destructivos.

Actualmente en industrias como la aeronáutica, automoción o ferroviaria es impensable la producción de piezas en serie sin la ayuda de los END.

La industria adopta cada vez más los ensayos no destructivos

La tendencia en la industria es utilizar cada vez más este tipo de ensayo, ya no solo como control final de piezas fabricadas, sino también para control de procesos de producción. Un ejemplo de ello lo encontramos en el sector automoción, concretamente en el control de puntos de soldadura, donde se suele inspeccionar los puntos de soldaduras por ultrasonidos en línea. Así se consigue verificar si el punto ha sido soldado correctamente. En caso contrario, permite modificar los parámetros de soldadura del robot y evitar que éste siga soldando incorrectamente y reducir así las unidades con este defecto.

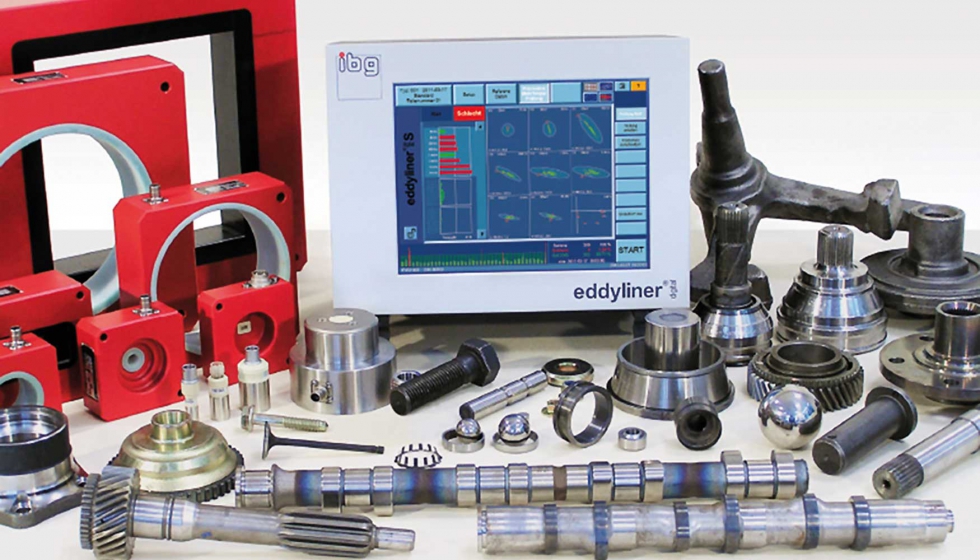

Ferrer-Dalmau NDT ofrece soluciones de control de calidad a partir de este tipo de ensayos y actualmente apuesta por la innovación colaborando, por ejemplo, con el centro tecnológico IK4-Ideko trabajando en el desarrollo de soluciones de inspección innovadoras, digitales y automatizables. En este sentido, los equipos de corrientes inducidas de IBG están sirviendo para el desarrollo de novedosas soluciones de inspección de grietas superficiales en ejes de ferrocarril así como sistemas de detección de quemados de rectificado en piezas para diferentes sectores estratégicos.

Si bien en el pasado eran los fabricantes de las piezas quienes adquirían los equipos de END, vemos que cada vez más son los fabricantes de las líneas de producción quienes integran en las líneas los equipos de END. Esto es debido a que, en muchas industrias, más que una opción es ya un requerimiento básico integrar dichos controles para inspeccionar el 100% de la producción.

Dentro de los END la tendencia es utilizar técnicas que permitan mayor automatización y, a ser posible, identificación, localización y dimensionado de defectos sin la intervención humana. Por lo que técnicas como las partículas magnéticas o los líquidos penetrantes, que precisan de personal que decidan si hay o no defectos, se estén viendo desplazadas por otras técnicas que además permiten un registro informatizado de los resultados. Empezando por la inspección Zero, hecha antes de que el elemento empiece a trabajar y gestionando los datos de cada inspección, para poder ver la evolución de los defectos y poder decidir si es necesario ampliar el intervalo de inspección o por el contrario reducirlo. Incluso, cuando es posible, se están empezando a instalar equipos y sensores en las zonas más críticas para monitorizar a tiempo real los defectos y poder tomar las medidas necesarias sin necesidad de hacer paradas de mantenimiento.

¿Qué tipo de tecnologías de ensayos no destructivos ofrece Ferrer-Dalmau NDT?

- Ultrasonidos: Tanques de inmersión, sistemas pulso echo por chorro de agua para inspección de composites, solución completa para puntos de soldadura de automoción, inspección automática de tubos y barras, inspección de ejes y ruedas de tren y equipos portátiles.

- Corrientes inducidas: Detección de grietas y quemaduras de rectificado en piezas de automoción, detección de grietas en barras, tubos y alambrón. Control de estructura, dureza y tratamiento térmico.

- Partículas magnéticas: Bancadas, yugos y consumibles..

- Líquidos penetrantes: Estaciones de inspección manuales, líneas semi automáticas y consumibles.

- Termografía activa: Control de materiales compuestos.

- Reflectometría de Pulso acústico (RPA) para inspección de interior de tubos de intercambiadores de calor.

- Medidores de espesores, recubrimiento y profundidad de grietas.