Obtención de una aleación de aluminio Al-Si7Mg0.3 reforzada con 0,5% en peso de nanodiamante

En este trabajo se presentan los resultados obtenidos en el desarrollo de una nueva aleación de aluminio reforzada con nanodiamantes (ND) fabricados por el proceso de síntesis por detonación. El objetivo final del trabajo es el de optimizar la distribución de las nanopartículas y mejorar las propiedades mecánicas de la aleación. En una primera fase se trabajó en el proceso de aleación mecánica para conseguir un material compuesto por aluminio puro con hasta un 20% de NDs de tamaños inferiores a 20 nm que pudiera incorporarse posteriormente a aleaciones de aluminio o magnesio convencionales. Se verificó que la aleación mecánica consigue mejorar los aspectos de mojabilidad y dispersión de las nanopartículas en la aleación final. En una segunda fase se añadió el Al/ND a una aleación comercial Al-Si7Mg0.3 por medio del proceso de agitación mecánica a 680 °C y una velocidad de giro del rotor de entre 350-400 rpm. La incorporación de 0,5% en peso de nanopartículas demostró ser viable aunque se detectó la presencia de pequeñas aglomeraciones que inciden negativamente en las propiedades mecánicas del material. La adición de las nanopartículas proporcionaba una ligera mejora de la resistencia a tracción del material y una mejor ductilidad en la aleación.

Las aleaciones de aluminio reforzadas con partículas son actualmente una familia de materiales establecida y existe una gran cantidad de referencias bibliográficas que confirman la mayor resistencia mecánica y a la abrasión de los mismos en relación a las aleaciones convencionales [1-3]. Sin embargo han exhibido tradicionalmente bajos valores en propiedades tales como tenacidad, ductilidad y resistencia a fatiga y su coste relativamente elevado ha influido negativamente en su utilización para aplicaciones industriales. En los últimos 15 años los esfuerzos en la investigación de metales reforzados ha estado centrado en minimizar esos inconvenientes. Una de las vías más analizadas es la de la aplicación de nanorrefuerzos y especialmente los basados en estructuras de carbono tales como el grafeno, nanofibras de carbono o partículas de nanodiamante [4-6].

1. Introducción

En el presente trabajo se prepararon muestras de un material compuesto formado por la aleación Al-Si7Mg0.3 con un 0,5% en peso de nanopartículas de diamante. Los nanodiamantes han sido producidos por el proceso conocido como síntesis por detonación. Este es un proceso desarrollado en Rusia hace unos 50 años. Consiste en utilizar explosivos con un balance en oxígeno negative (por ejemplo una mezcla de 60% en peso de TNT (C6H2(NO2)3CH3) y 40% en peso de hexógeno (C3H6N6O6) que son detonados en una cámara metálica cerradaen una atmósfera de N2, CO2 y H2O. Después de la detonación se recoge un polvo conteniendo nanodiamantes depositados en el fondo y paredes de la cámara [7-8].

Una mezcla de aluminio puro y nanodiamantes así obtenidos (80:20) se sometió al proceso de aleación mecánica para producir un compuesto que posteriormente se añadió a la aleación Al-Si7Mg0.3 en estado líquido por medio del proceso de agitación mecánica.

Una vez optimizado el proceso de mezcla de las partículas en la aleación se obtuvieron muestras que fueron caracterizadas desde el punto de vista microestructural y de resistencia mecánica.

2. Parte experimental

La producción de las muestras de Al-Si7Mg0.3 + 0,5% en peso de nanodiamantes se llevó a cabo en dos etapas. Aleación mecánica pde polvos de Al y ND para conseguir un compuesto conteniendo 20% en peso de nanodiamantes y agitación mecánica para lograr el material final.

Aleación mecánica. Producción del compuesto Al/ND 20%

Se utilizaron nanodiamantes producidos por la empresa rusa Electrochimprobor Lesnoy. El aluminio utilizado corresponde a las normas rusas GOST 11069-2001 y TU 1791-99- y los nanodiamantes corresponden a la norma TY95-98?83-P1228TY. La mayor parte de las nanopartículas presentaba un tamaño de entre 4–6 nm aunque había un 10% en volumen con tamaños de entre 10–30 nm.

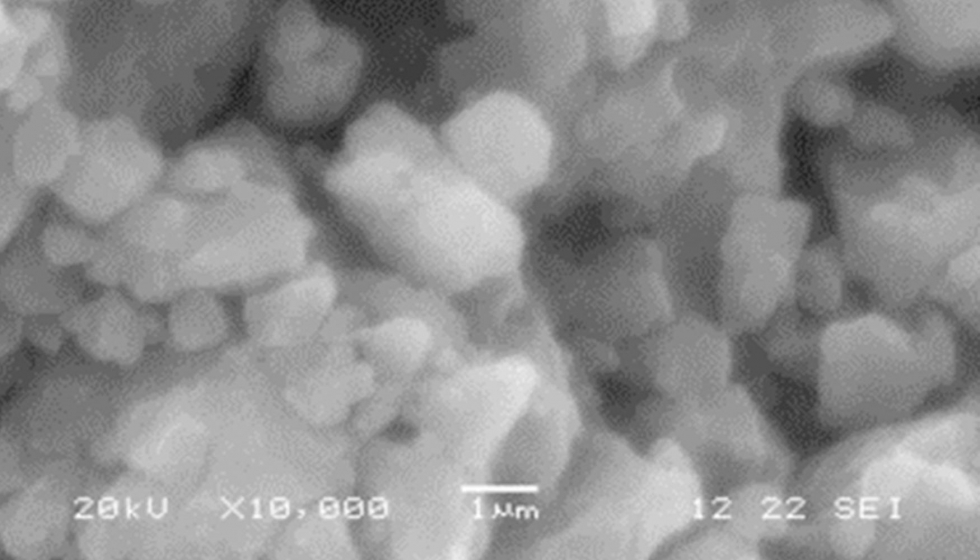

Los compuestos Al/ND 20% en peso se fabricaron por aleación mecánica en molinos planetarios Retsch PM400 en atmósfera controlada de argón, sin el uso de surfactantes y vasijas selladas de acero con una capacidad de 500-ml. La molienda se llevó a cabo durante 3 horas con una relación de 7:1 entre las bolas de acero y el material a moler. La figura 1 muestra una imagen de la muestra obtenida tras el proceso de aleación mecánica.

Figura 1. Polvo Al/ND 20% en peso producido por el instituto MISIS por aleación mecánica.

Durante el tratamiento por aleación mecánica de la mezcla de polvo de aluminio y ND los grandes agregados iniciales de ND se rompen formándose aglomerados muy finos de nanodiamantes primarios esféricos. Debido a su gran dureza estos aglomerados de hasta 20–100 nm de tamaño quedan incrustados en la superficie de las partículas metálicas. Posteriormente estos aglomerados se rompen, se produce la fusión de gránulos y los nanodiamantes aparecen finalmente uniformemente distribuidos en la matriz metálica.

Agitación mecánica. Producción del material compuesto Al-Si7Mg0.3 + 0,5% ND

La segunda etapa consiste en la incorporación de los nanodiamantes en la aleación Al-Si7Mg0.3 mediante un proceso de agitación mecánica. El compuesto Al/ND con 20% en peso de nanodiamantes obtenido en la fase anterior se añade al vórtice creado por un agitador helicoidal de grafito en la aleación previamente fundida.

La aleación seleccionada es una aleación Al-Si7Mg0.3 comercial con una composición de 7,43% Si, 0,12% Fe, 0,01% Cu, 0,31% Mg, 0,01% Ti, 0,01 de Zn y resto de aluminio.

La tabla 1 muestra los parámetros seleccionados para la incorporación de las partículas en la aleación después del proceso de optimización de la agitación mecánica.

|

Parámetros |

Temperatura agitación (ºC ) |

Velocidad agitación (rpm) |

Tiempo agitación (s) |

Temperatura colada (ºC) |

|

A356/ND (80:20) |

680 |

348 |

300 |

730 |

El material así obtenido fue tratado térmicamente por medio de un tratamiento de solubilización a 540 °C durante 8 horas, temple en agua y envejecimiento artificial a 150 °C durante 4 horas. Las muestras fueron posteriormente analizadas por microcopio óptico y electrónico de barrido equipado con EDS para la identificación química de las diferentes fases.

A fin de determinar las propiedades mecánicas del material y poder compararlas con datos obtenidos con muestras de la aleación sin reforzar se llevaron a cabo ensayos de tracción en un equipo Instron 3382 a una velocidad de deformación de 10-3 s-1.

3. Resultados y discusión

Microestructura

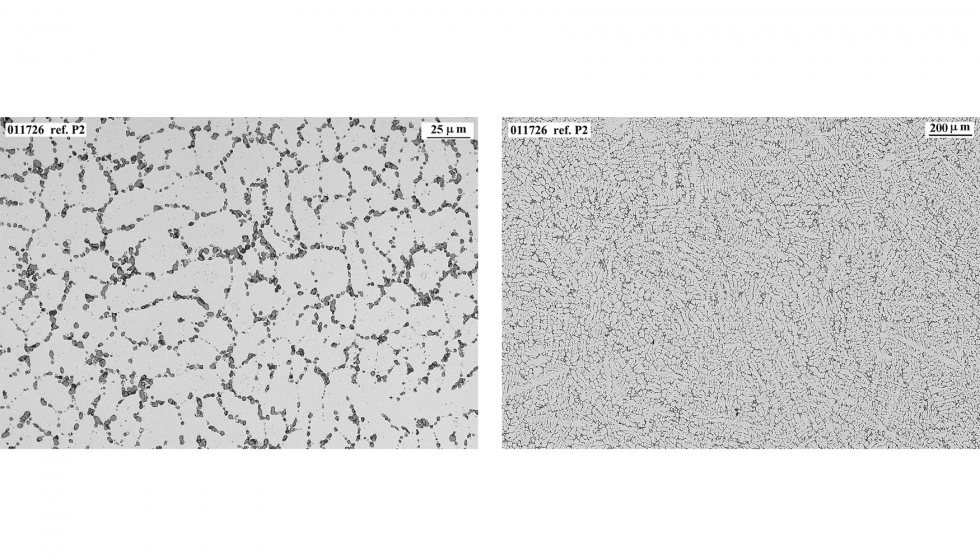

Las dos micrografías de la figura 2 muestran el aspecto general de una muestra de A356/ND 0,5% en peso después del tratamiento térmico T6. La microestructura es semejante a una microestructura típica de la aleación aunque se aprecia un tamaño de grano más fino y homogéneo. Los nanodiamantes no son apreciables por microscopía óptica debido a su pequeño tamaño.

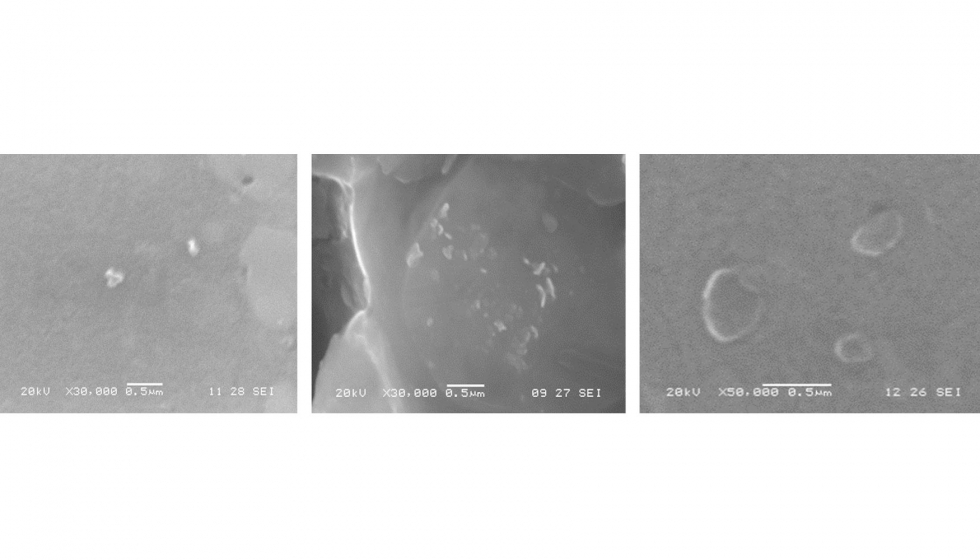

Las dificultades en identificar a las partículas individuales de nanodiamante son también evidentes utilizando la microscopía electrónica de barrido y únicamente son visibles al formar pequeñas aglomeraciones como las mostradas en las micrografías de la figura 3.

Figura 3. Micrografías mostrando la presencia de nanodiamantes en el seno de la aleación A356 (x30.000 y x50.000).

Propiedades mecánicas

|

Materials |

YS (MPa) |

UTS (MPa) |

% |

|

A356-T6 |

287 (1,41) |

323 (18,28) |

2,90 (1,56) |

|

A356 + ND 0,5 wt.%-T6 |

297 (4,58) |

358 (6,09) |

6,1 (2,23) |

Los resultados de tracción indican que la incorporación de 0,5% en peso de nanodiamantes proporciona un incremento del 4% en el límite elástico, 10% en la resistencia a tracción y más d 100% en ductilidad.

4. Conclusiones

Se han fabricado y caracterizado con éxito muestras de una aleación Al-Si7Mg0.3 con nanopartículas de diamante mediante la combinación de las tecnologías de aleación mecánica y agitación mecánica. El material nanorreforzado presenta un incremento en las propiedades de resistencia a tracción y un gran aumento en la ductilidad del material.

Es difícil identificar las partículas individuales de nanodiamante en las muestras fabricadas por microscopio óptico y electrónico de barrido y únicamente se ha conseguido identificar al formar pequeñas aglomeraciones.

La adición de un porcentaje de nanodiamantes bajo (0,5%) proporciona mejoras sustanciales en las propiedades mecánicas.

Agradecimientos

El trabajo ha sido parcialmente subvencionado por la Comisión Europea en el marco del proyecto EFEVE 314582.

Referencias

[1] Miller W.S. y Humphreys F.J.(1990). ‘Strengthening mechanisms in metal matrix composites’. Edited by P.K.law and M.N. Gunger. The Minerals, metals and materials society.

[2] Chawla N. y Shen Y-L. (2001). ‘Mechanical behaviour of particle reinforced metal matrix composites’. Adv. Eng. Mat. 2001, 3, No. 6. pp. 357-370.

[3] Wang, X., Brydson, R., JHA, A. Ellis (1999), J. Microsc. 196-137.

[4] Woo DJ., Sneed B., Peerally F., Heer FC., Brewer LN., Hooper JP. (2013).Synthesis of nanodiamond-reinforced aluminum metal composite powders and coatings using high-energy ball milling and cold spray. Carbon, 63: 404-415.

[5] Osawa E. (2013). Nanodiamonds – An Emerging Nano-carbon Material. In: Somiya S, editor. Handbook of Advanced Ceramics, 2nd Edition, Materials, Applications, Processing, and Properties. Elsevier; p. 89-102.

[6] Suryanarayana C., AL-Aqeeli N. (2013). Mechanically alloyed nanocomposites. Progress in Materials Science; 58 (4): 383-502.

[7] Danilenko, V.V. (2004). On the history of the discovery of nanodiamond synthesis, Phys. Solid State 46(4) (2004) 595-599.

[8] Staver. A.M., Gubareya N.V., Lyamkin A.I. Y Petrov E.A. (1984). Synthesis of ultrafine diamond powders by explosion, Fizik Goren i Vzryva 20 100-104.