ASi-5 en Spax: soluciones seguras para el futuro

No sólo los clientes de Spax, especialista mundial en fabricación de tornillos y tecnología de fijación, confían en la durabilidad, la seguridad, la calidad y la facilidad de instalación para sus proyectos. También para la propia empresa son factores tan elementales como la preparación para el futuro, sobre todo cuando se trata de las máquinas con las que fabrica sus productos. Esta es una de las razones por las que el departamento interno de ingeniería mecánica de Spax, que se encarga del mantenimiento y la renovación de las máquinas de producción -especialmente las prensas y los rodillos- eligió las soluciones ASi y ASi-5 y a Bihl+Wiedemann como socio.

Edificio Spax International GmbH & CO. KG.

Spax International GmbH & CO. KG pertenece al grupo de empresas Altenloh, Brinck & Co y es especialista en tecnología de fijación moderna. Desde hace más de 50 años, el nombre Spax representa la calidad ‘Made in Germany’. Alrededor de 500 empleados en el estado federado de Renania del Norte-Westfalia, se encargan de que se fabriquen aquí hasta 50 millones de tornillos al día y de que la empresa de los característicos envases verdes sea líder del mercado en Europa y una marca de primera calidad en todo el mundo.

Todo el mundo conoce el tornillo Spax, que está disponible en innumerables variantes y tamaños. Pero, ¿cómo y con qué máquinas se produce? El proceso de fabricación de un tornillo Spax comienza con el corte del material original a partir de una bobina de cable enrollada. A continuación, la cabeza del tornillo se fabrica en una prensa por recalcado y prensado. Durante este proceso, también se determina el llamado agarre de potencia, por ejemplo, el rebaje cruzado. A continuación, el hilo y la punta se enrollan en el llamado clavo de presión en un rodillo. Por último, el tornillo se endurece y se refina antes de que pueda iniciar su viaje hacia el cliente.

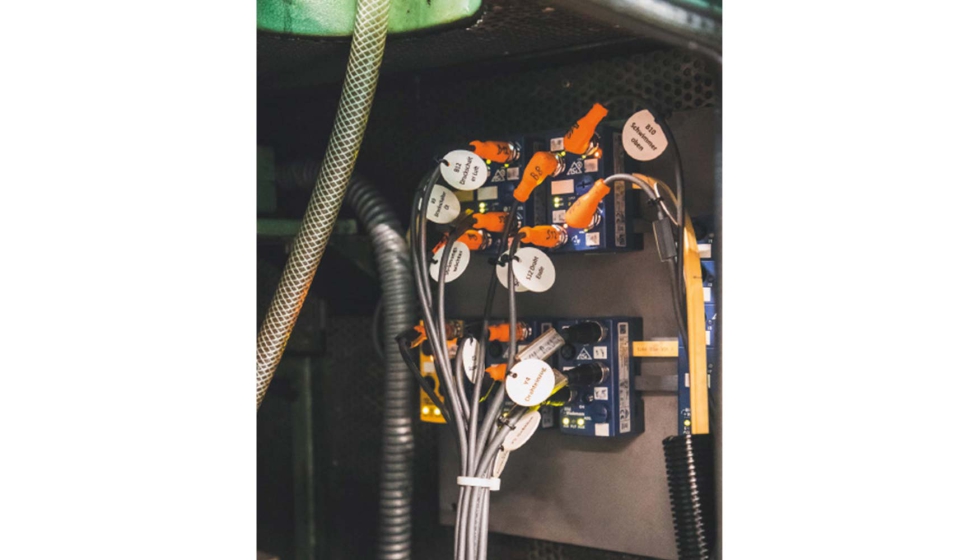

Spax utiliza una variedad de máquinas idénticas o similares para la producción de tornillos.

Spax utiliza un gran número de máquinas idénticas o similares para la producción de sus tornillos: prensas y rodillos que a menudo se remontan a los años setenta y ochenta, pero que son tan robustos y sólidos en cuanto a sus cuerpos de máquina que son revisados con regularidad mecánica y electrónicamente para adaptarlos a los últimos estándares tecnológicos. Para ello, la empresa cuenta con su propio departamento de ingeniería mecánica, que ejecuta el reequipamiento con su propio personal y revisa entre ocho y doce máquinas cada año. Dado que las prensas y los rodillos son máquinas que pueden representar un peligro para los empleados que trabajan en ellas, el tema de la seguridad de las máquinas ha desempeñado un papel importante desde el principio. En comparación con los años setenta y ochenta, cuando todavía se utilizaban los relés bimanuales, por ejemplo, los requisitos de seguridad han cambiado considerablemente desde entonces. Por eso, hace más de diez años que Spax ya buscaba una solución para resolver la tecnología de seguridad de forma que cumpliera con los requisitos modernos, que estuviera preparada para el futuro y fuera ampliable, y que ocupara el menor espacio posible, ya que el espacio es un criterio decisivo con unas 70 u 80 prensas y los correspondientes armarios eléctricos.

Encontraron lo que buscaban en Bihl+Wiedemann, el especialista en soluciones de automatización con AS-Interface y ASi Safety at Work. La empresa con sede en Mannheim convenció a Sascha Roloff, jefe de mantenimiento de Spax, y a su equipo no sólo con sus soluciones para la tecnología de seguridad y el sencillo cableado de las señales estándar, sino sobre todo con su competente apoyo in situ y su soporte técnico. “En ese momento, nos dimos cuenta rápidamente de que en Bihl+Wiedemann no trabajan vendedores de servicio externo, sino ingenieros de aplicaciones”, dice Roloff. “Allí tuvimos un apoyo competente para todas las preguntas y decisiones desde el principio y desarrollamos una solución en un tiempo relativamente corto que se ajustaba perfectamente a nuestros requisitos.

La seguridad es lo primordial: una solución para muchas máquinas

La tecnología de seguridad desempeña un papel importante en varios puntos de las máquinas utilizadas por Spax. Directamente en la máquina, es importante que el personal de servicio sólo pueda abrir las puertas y cubiertas de protección cuando ya no haya ningún movimiento peligroso. Por un lado, esto está garantizado por el distribuidor activo de seguridad ASi (BWU3565) en IP67, que se monta directamente en la máquina y con el que se puede integrar el interruptor de puerta segura de forma fácil, rápido y seguro en la red ASi a través del cable perfilado. Por otro lado, se realiza una supervisión segura de las paradas. Esto se realiza a través de un monitor de seguridad base (BWU2700 o BWU2852) o una pasarela de seguridad de Bihl+Wiedemann, cada uno de los cuales se monta en el armario eléctrico. Otras tareas relacionadas con la seguridad, que también se resuelven a través de la pasarela ASi de seguridad, son el manejo mediante bimanuales de las prensas y los rodillos, así como la conexión de las setas de emergencia.

Para Spax, la tecnología de seguridad a través de ASi Safety at Work tiene, además de la tecnología de cableado sencilla, flexible y económica, varias ventajas. Debido a que la mayoría de las prensas o rodillos son casi idénticos y sólo difieren en cuanto a los equipos especiales que pueden habilitarse por separado, la solución puede transferirse de una máquina a otra. Esto significa, en primer lugar, que los mismos productos con la misma funcionalidad pueden utilizarse normalmente en el mismo lugar para todas las máquinas. En segundo lugar, esto significa que los armarios eléctricos pueden estar completamente montados y probados de antemano y, por tanto, almacenados ya en condiciones de funcionamiento. Una vez que la máquina ha sido revisada mecánica y electrónicamente, se puede conectar directamente el armario eléctrico, lo que ahorra mucho tiempo. En tercer lugar, esto significa que una vez que se ha creado el programa de seguridad para una máquina en la Suite de software ASIMON360 de Bihl+Wiedemann, puede copiarse simplemente para otras máquinas sin necesidad de realizar grandes cambios. Y, en cuarto lugar, esto significa que los empleados que se encargan del mantenimiento y la modernización de las prensas y los rodillos lo tienen lo más fácil posible, por ejemplo a la hora de solucionar problemas. ¿Por qué?

Porque pueden transferir sus conocimientos sobre ASi y ASi Safety, adquiridos en sesiones de formación frecuentes con el servicio externo de Bihl+Wiedemann, de una máquina directamente a otra. “La cooperación que mantenemos aquí en el taller eléctrico de Spax con nuestros colegas de Bihl+Wiedemann es realmente algo especial”, dice Sascha Roloff. “Independientemente de que estemos poniendo al día a los empleados con respecto a AS-Interface, trabajando juntos para encontrar la mejor solución para nosotros o probando nuevos desarrollos, no tenemos una segunda cooperación como esta, que sea vivida por ambas partes y que nos haga avanzar de esta manera”.

Además de la tecnología de seguridad, la supervisión de la presión, la temperatura y el flujo fue una segunda cuestión que se resolvió a través de AS-Interface. Especialmente en el caso de las prensas y los rodillos, en los que es importante que la máquina esté siempre suficientemente engrasada para que funcione con eficacia y no sufra daños, estos parámetros deben controlarse constantemente. En este caso, al principio de la cooperación, se decidió utilizar los módulos digitales ASi de Bihl+Wiedemann para este fin, ya que podían utilizarse en paralelo con la tecnología de seguridad en la misma línea ASi y supervisarse a través de la misma pasarela ASi.

ASi-5 y OPC UA: listos para el mantenimiento predictivo y la Industria 4.0

La previsión de la decisión de resolver la tecnología de seguridad y la supervisión de la presión, la temperatura y el flujo con AS-Interface se demostró en 2019. En ese momento, Spax había decidido que querría hacer la producción capable para la Industria 4.0. En este contexto, también se encargó al departamento de mantenimiento de Spax que desarrollara un concepto para que las prensas y los rodillos estuvieran “preparados” para el mantenimiento predictivo. El objetivo debería ser obtener más información de las máquinas sobre su estado y alimentar estos datos a una solución informática mediante un protocolo estandarizado para poder deducir el estado actual de la máquina y, en su caso, las recomendaciones de actuación adecuadas. Y, a ser posible, con los menores cambios posibles en el equipamiento existente de las prensas y rodillos y sus armarios eléctricos. Tras intensas discusiones y pruebas, se desarrolló una solución junto con Bihl+Wiedemann con la que se pudieron cumplir casi todos los requisitos formulados. Un factor que contribuyó a ello fue que a finales de 2018 se lanzó al mercado la última generación de AS-Interface, ASi-5, que es compatible con todas las generaciones anteriores de ASi y que cuenta con el elevado ancho de banda de datos y los cortos tiempos de ciclo necesarios para transmitir también los datos de los sensores IO-Link. Por otro lado, Bihl+Wiedemann ha equipado entretanto todas sus nuevas pasarelas ASi con una interfaz OPC-UA, con la que se pueden poner los datos a disposición de la TI directamente, sin pasar por el sistema de control.

En el caso de las prensas y rodillos de Spax, esto significa en detalle: la tecnología de seguridad completa puede dejarse como estaba antes, sólo hay que sustituir la anterior pasarela de seguridad ASi por la pasarela ASi-5/ASi-3 Profinet (BWU3863) con monitor de seguridad integrado y servidor OPC UA. El esfuerzo de configuración requerido para ello es extremadamente bajo. Y en lugar de los módulos digitales ASi, ahora se utilizan los módulos ASi-5 (BWU4067) con maestro IO-Link integrado con cuatro puertos, a los que se conectan los sensores aptos para IO-Link de presión, temperatura y flujo ya instalados en la máquina y que también se parametrizan a través del software ASIMON360. Con estos pocos y sencillos cambios, ahora es posible realizar un mantenimiento predictivo, ya que no sólo se dispone de los valores digitales de los dispositivos IO-Link conectados, sino también de los datos de proceso y diagnóstico, que se transmiten a TI a través del servidor OPC UA en la pasarela ASi-5/ASi-3. De este modo, Spax puede, por ejemplo, detectar en una fase temprana si la presión, la temperatura y el flujo cambian, y reaccionar rápidamente si es necesario para evitar costosas paradas de la máquina o incluso daños.