Ampliación de la producción con la automatización flexible de fábricas

Cuando un producto tiene éxito en el mercado y la demanda despega, suele ser el momento de aumentar la producción. Sin embargo, ampliar una secuencia automatizada para fabricar más unidades no siempre es sencillo. Aumentar la velocidad de la línea puede traer problemas. Añadir equipos adicionales o una línea de producción completa puede resultar caro. Incluso si la inversión tiene sentido y se encuentra financiación, hay que superar obstáculos prácticos. La superficie de la fábrica puede ser limitada, mientras que, por otro lado, algunos procesos pueden presentar un cuello de botella que no puede solucionarse introduciendo más maquinaria o de mayor tamaño.

Encontrar soluciones a este tipo de problemas puede requerir un pensamiento lateral por parte de los ingenieros de producción, nuevas tecnologías de fabricación o una combinación de ambas.

Un reto para escalar la producción

Las mesas rotativas se utilizan a menudo para transportar piezas de trabajo de un proceso al siguiente en una secuencia de fabricación. Ofrecen una gran precisión posicional, repetibilidad y altas velocidades de indexación, y pueden manipular piezas pesadas si es necesario. Su movimiento giratorio puede permitir operaciones complejas y facilitar transiciones fluidas entre diferentes estaciones de fabricación. Su versatilidad y capacidad para realizar tareas complejas las hacen ventajosas en situaciones en las que los transportadores estándar pueden carecer de la precisión necesaria.

Por otro lado, aumentar el ritmo de producción puede suponer un reto. Aumentar la velocidad para moverse más rápidamente entre posiciones de índice tiene poco efecto si el tiempo para completar cada proceso es largo. Introducir una mesa más grande, o duplicar toda la configuración, para manipular más piezas de trabajo al mismo tiempo puede ser perjudicial, caro y ocupar espacio extra en la planta de la fábrica.

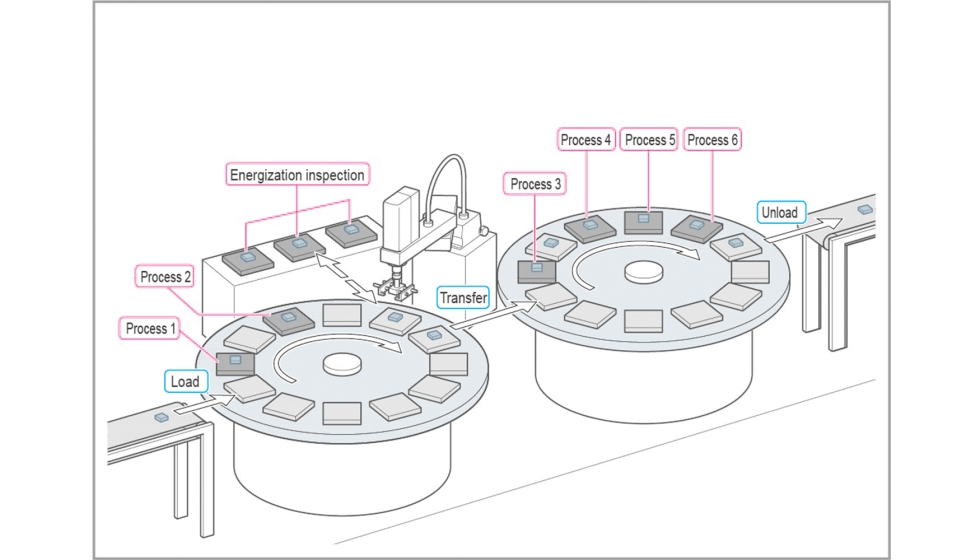

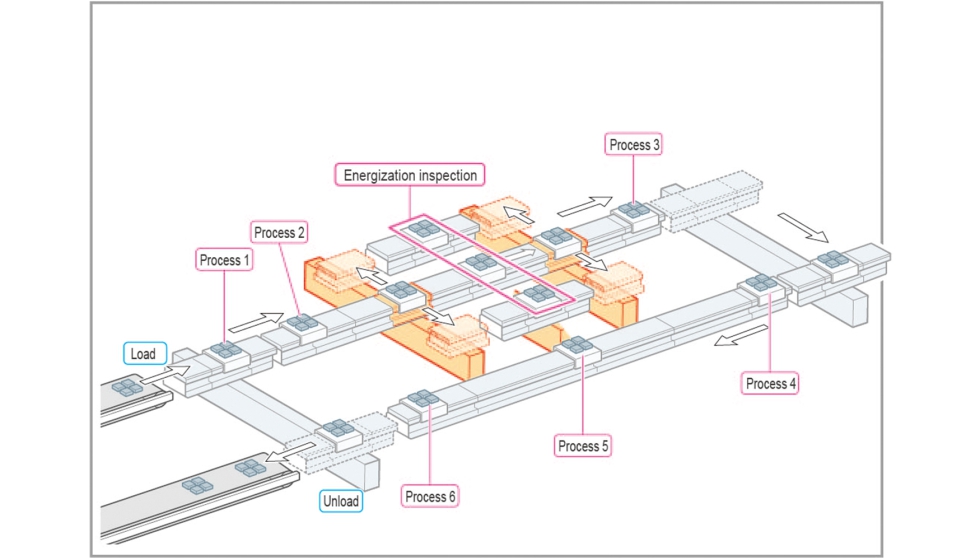

Esta es la situación que descubrió recientemente un fabricante de componentes electrónicos cuando la demanda de uno de sus productos empezó a crecer y la empresa intentó aumentar su producción. En el área de producción, una cinta transportadora entregaba los componentes que debían cargarse en una mesa de clasificación para pasar por una secuencia de procesos de prueba e inspección. La figura 1 describe la configuración. Para uno de los procesos de inspección, los componentes debían alimentarse. La duración del ciclo era mucho más lenta que en otros procesos de la secuencia. Para ello, el equipo utilizó un robot Scara para transferir los componentes de la mesa rotativa a una estación de pruebas fuera de línea. Después de esta inspección, el Scara carga los componentes en la segunda mesa rotatoria que se muestra en el diagrama, para que se completen los procesos de producción restantes.

La inspección fuera de línea, al ser mucho más lenta que los demás procesos, impedía al equipo aumentar fácilmente la producción. Además, el equipo se había dado cuenta de que transferir componentes de la mesa rotatoria al banco de pruebas, y viceversa, aumentaba el riesgo de daños y de que los residuos de fábrica contaminaran la superficie del componente. Querían mitigar estos riesgos al mismo tiempo que aumentaban el rendimiento de la producción.

El equipo estudió la posibilidad de instalar una mesa rotatoria más grande para manipular palés con cuatro componentes cada uno y ahorrar tiempo probando varias unidades a la vez en el dispositivo fuera de línea. Las mesas resultaron difíciles de ajustar.

Lineal, con flexibilidad

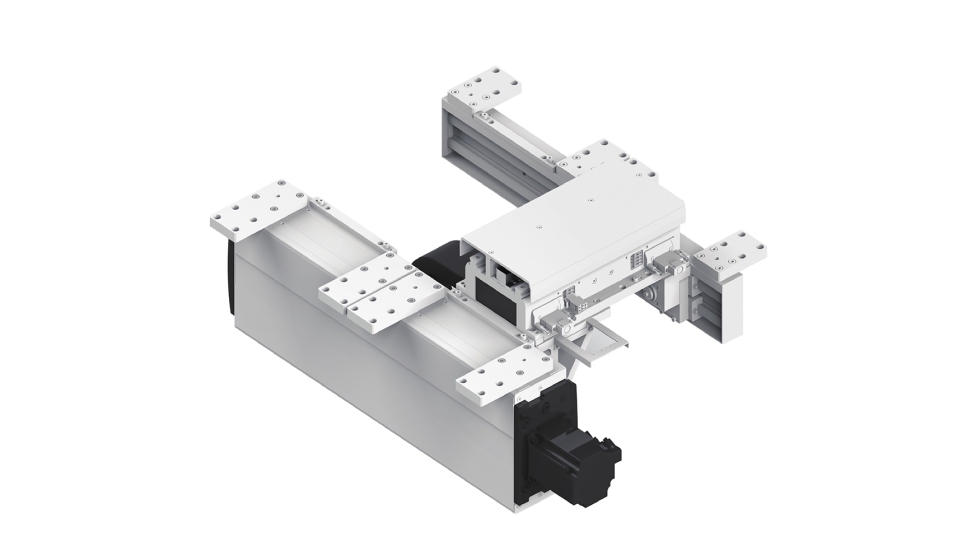

Como alternativa a las mesas rotativas, que ofrecen una velocidad y precisión comparables, un sistema de transporte lineal permite una solución compacta, que ahorra espacio y es fácilmente escalable. Los planificadores de producción pueden construir líneas de hasta 25,5 metros de longitud utilizando un sistema como el LCMR200 flexible y modular de Yamaha. Las posiciones configurables de velocidad y parada de las guías o 'slides' facilitan el transporte de piezas de trabajo entre equipos de proceso automatizados situados en cualquier punto de la línea. Las guías ofrecen una gran rigidez y precisión posicional, con una repetibilidad de ±5µm, y pueden transportar piezas de hasta 30 kg de peso. Esto permite realizar procesos directamente en la guía sin necesidad de transferir la pieza a una fijación, lo que garantiza tiempos de ciclo más rápidos y también ayuda a ahorrar costes de ingeniería y equipos.

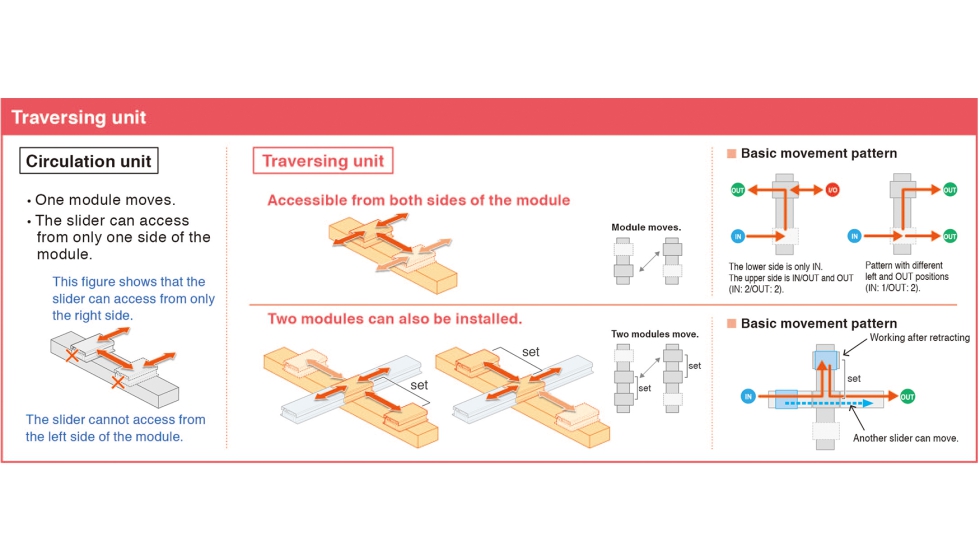

El sistema LCMR200 también proporciona unidades de circulación que pueden instalarse en cada extremo de una línea. Éstas permiten que las guías se muevan en un bucle continuo, lo que resulta útil para devolver las guías rápidamente al principio de la secuencia o para realizar procesos de montaje adicionales cuando se mueven en sentido inverso. El transporte lineal es más flexible, robusto, limpio, silencioso y preciso que los transportadores convencionales, a la vez que ofrece una escalabilidad más sencilla que los mesas rotatorias y aprovecha mejor el espacio de la fábrica.

Un nuevo módulo transversal (figura 2) permite ahora configuraciones aún más flexibles, como la paralelización de procesos para aliviar cuellos de botella en la producción y la retracción de piezas para inspecciones o pruebas fuera de línea.

Como se muestra a continuación, la figura 3 compara la unidad transversal, que puede insertarse entre módulos y permitir la entrada y salida de guías desde cualquier lado, con la unidad de circulación diseñada para su uso al final de la línea.

Unidad de desplazamiento en acción

La unidad de desplazamiento captó el interés del equipo de producción del fabricante de componentes, que buscaba una solución para aumentar la producción y satisfacer la demanda del mercado. Con esta unidad transversal, vieron la oportunidad de configurar una línea de producción utilizando módulos LCMR200 y crear tres ramas paralelas para probar e inspeccionar los componentes (figura 4).

Además, las guías pueden soportar palés más grandes que la mesa rotatoria, lo que permitió probar cuatro componentes al mismo tiempo para aumentar el rendimiento de la producción.

Además, la velocidad inherente del sistema (las guías de la LCMR200 pueden moverse hasta 2.500 mm por segundo), combinada con la posibilidad de probar componentes en paralelo, permitió reducir el tiempo total del ciclo. Además, al evitar la necesidad de desmontar los componentes para realizar pruebas fuera de línea, se protege a los componentes de posibles daños y contaminación. Esto permitió al equipo lograr el aumento de producción deseado sin añadir turnos de trabajo adicionales y, al mismo tiempo, mejorar la calidad del producto al minimizar la posibilidad de daños y contaminación.

Conclusión

Los enfoques habituales para diseñar la automatización de procesos dan prioridad al cumplimiento de los objetivos especificados para parámetros como el rendimiento, la precisión y la repetibilidad. La escalabilidad no suele ser una preocupación primordial y los fabricantes de productos pueden encontrarse con problemas más adelante cuando intentan aumentar la producción a medida que aumenta la demanda del mercado. Un sistema de transporte de piezas que permita opciones de configuración flexibles y simplifique los procesos de paralelización puede ofrecer velocidad, precisión y repetibilidad, además de permitir una solución escalable y eficiente en términos de espacio.