Reducción de la huella de CO2 gracias al ahorro de material y energía

KraussMaffei expone en la feria Fakuma un componente espumado con decoración parcial IML

MuCell puede hacer todo lo que se demanda en la actualidad -generar ahorros en costes de material, energía e inversión- y reducir así la huella de CO2 de los productos. Si estos artículos ligeros se utilizan en la industria automovilística, también se reducirá el consumo de combustible más adelante. En la feria Fakuma (Friedrichshafen, 17-21 de octubre, stand A7-7303), KraussMaffei y sus socios demuestran en una PX 321-1400 totalmente eléctrica que lo anterior también es viable para piezas visibles, que hasta ahora no habían sido el centro de atención de esta tecnología. El nuevo husillo universal desempeña un papel importante en este sentido.

Para MuCell, KraussMaffei ha creado el nuevo husillo HPS-Physical Foaming con un área de tres zonas más larga, que puede utilizarse universalmente para todos los plásticos (con y sin refuerzo de fibra) y tiene una capacidad de plastificación que ha aumentado hasta en un 30%. Esto permite seleccionar diámetros de husillo menores que antes, lo que reduce significativamente los costes de inversión y funcionamiento de la unidad de plastificación, o generar un mayor rendimiento utilizando un husillo del mismo tamaño que antes.

Gracias a los trabajos de desarrollo, KraussMaffei dispone de amplios conocimientos sobre todos los diseños de husillos MuCell existentes actualmente en el mercado y ha podido probar variantes de las válvulas de retención frontal y central y de las zonas de tres zonas de vuelo simple y doble mediante un sistema modular. La función APCplus de la máquina también ha evolucionado y ahora se utiliza por primera vez con una masa fundida cargada con gas. APCplus desplaza el punto de cambio y el perfil de presión de mantenimiento de disparo a disparo en función de la viscosidad medida de la masa fundida, lo que da como resultado componentes de peso extremadamente constante.

La PX 321-1400 MuCell con nuevo husillo universal con hasta un 30 por ciento más de capacidad de plastificación.

Red de partners

La aplicación de la feria, una mesa de almacenamiento para camiones y vehículos comerciales, presenta algunos aspectos técnicos más que demuestran que el espumado físico es interesante incluso en áreas que hasta ahora podían parecer fuera del radar. Todo un equipo de socios de proyecto altamente cualificados trabajó para lograr este objetivo. La historia comienza con la decoración de la superficie mediante etiquetado en el molde, para lo que Isosport (Eisenstadt, Austria) suministró una película adecuada que impide la formación de burbujas por la desgasificación del nitrógeno.

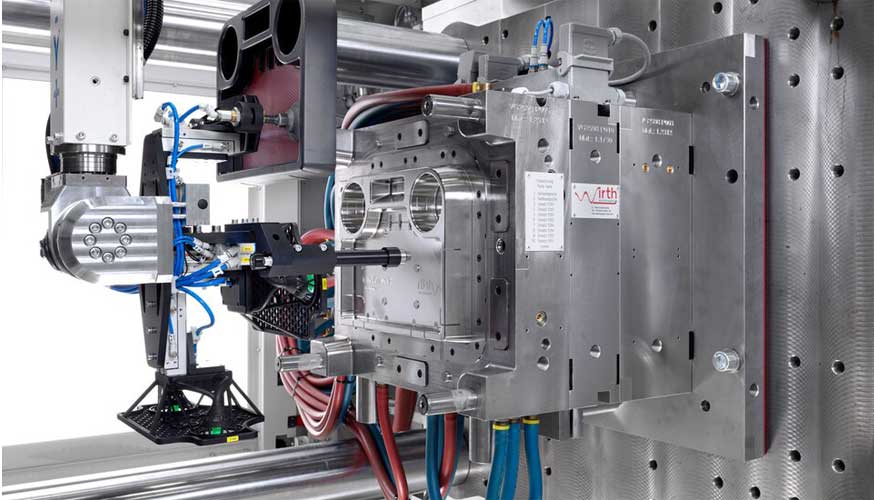

Para el molde, Wirth Werkzeugbau (Helmbrechts, Alemania) puso en práctica toda su habilidad, por ejemplo para la carrera de apertura, que permite alcanzar los máximos grados posibles de espumado. Normalmente, para este proceso se necesitan bordes de inmersión, pero Wirth se las arregló sin ellos gracias a su pericia. En el caso de los moldes para MuCell, el enfriamiento preciso es especialmente importante para evitar lo que se conoce como efecto post-soplado. Este efecto hace que surjan burbujas en las superficies después del proceso -mientras la masa fundida del interior del componente aún está caliente- y deja la pieza inutilizable. En la aplicación de la feria, los canales especiales de refrigeración del molde garantizan una refrigeración uniforme en la superficie -sin tecnología variotérmica- y evitan con seguridad los puntos calientes.

Un vistazo al interior del molde: El robot lineal LRX 150 extrae la pieza acabada.

Caras expuestas inmaculadas, sin estrías

Además de la refrigeración, el granulado de Reichle (Bissingen/Teck, Alemania) contribuye de forma decisiva a conseguir caras expuestas perfectas en los componentes espumados. Otro requisito para la estética de las superficies sin estrías es un material adecuado. El partner Lyondellbasel tiene una gran experiencia con poliolefinas en el área visible de componentes espumados y ya las suministra a fabricantes de equipos originales.

Además de la refrigeración en el molde, es necesario un sistema eficaz de control de la temperatura en la máquina. El sistema Orca lo suministra Jurke Engineering. Orca mide la velocidad y la cantidad del flujo por ultrasonidos, desde el exterior y sin contacto con el medio. El control preciso de la temperatura optimiza la duración del ciclo.

Trexel es un partner con el que KraussMaffei colabora con éxito desde 2001. El sistema de dosificación procede de este socio. Está totalmente integrado en el sistema de control KM MC6 y, en consecuencia, garantiza un manejo muy sencillo e intuitivo. En caso necesario, se ofrecen incluso soluciones satélite que permiten suministrar el gas necesario a varias máquinas, todas ellas totalmente integradas, utilizando un solo compresor.

Cada pieza una buena pieza: Con la función de máquina APC plus.

Automatización sofisticada

Un robot lineal LRX 150 de KraussMaffei recoge la lámina virgen de un cajón en el que se pueden tener a mano cuatro tipos de lámina diferentes. A continuación, el robot deposita la película seleccionada en la estación de limpieza, donde se eliminan todas las partículas y/o contaminantes mediante un cepillo de limpieza de Wandres (Stegen, Alemania) y el sistema extractor correspondiente de ESTA (Senden, Alemania), otros dos partners. La pinza del robot ejecuta un giro simultáneamente con el proceso de limpieza para que los dispositivos de aspiración limpios vuelvan a recoger la película limpia.

A continuación, la “pinza apiladora” introduce la lámina en el molde y se desmolda la pieza acabada. El desmoldeo va seguido de la transferencia manual a un segundo robot para realizar una prueba de la estructura de espuma del componente mediante un sistema de pruebas de Teratonics (Orsay, Francia). El sistema de pruebas permite visualizar específicamente las capas exteriores compactas y la distribución espacial de la espuma MuCell en el interior del componente y evaluar si la producción está libre de burbujas. Una vez finalizada esta prueba, el componente se coloca en una cinta transportadora y se transporta fuera del sistema automatizado.

Superficies inmaculadas en una gran variedad: En Fakuma, la PX 321-1400 produce una mesa de almacenamiento para camiones en cuatro diseños diferentes.

Todos los datos de un vistazo

El sistema easyTrace 2.0 recopila todos los datos relacionados con el proceso de inyección y la prueba estructural disparo a disparo y los muestra en una pantalla. Además, aparece un código QR bajo el cual se han almacenado todos los parámetros del proceso para este componente individualizado. Aquí, easyTrace 2.0 actúa como un sistema de interfaz que reúne todos los datos de todos los nodos del proceso y funciona como un intérprete para los sistemas MES o ERP existentes del cliente.

MuCell ofrece una amplia variedad de opciones para reducir la huella de CO2 mediante el ahorro de material y energía. La aplicación de la feria demuestra que lo consigue incluso en la producción de piezas visibles difíciles.