Reglamento Ecodesign

Próximos pasos para aumentar la eficiencia de los motores eléctricos, impulsar el ahorro energético y reducir emisiones

Trabajar para reducir las emisiones de CO2 y planificar un futuro más sostenible son prioridades en todo el mundo. Por ello, no solo tenemos que descarbonizar la generación de energía que producimos y utilizamos ahora mismo, sino también usarla de la forma más eficiente posible.

En la Unión Europea, la industria es uno de los principales consumidores de electricidad: más del 26 por ciento se destina a aplicaciones industriales. Por ello, una tecnología clave que está sujeta a las normas de diseño ecológico son los motores eléctricos, comunes en casi todas las industrias y que consumen una cantidad importante de energía. La razón es que muchos motores eléctricos llevan más de una década en servicio y, en algunos casos, 20 años o más. En ese tiempo, la tecnología de los motores ha avanzado de forma considerable y se ha logrado una mayor eficiencia energética, lo que significa que no tiene sentido esperar a que los motores más antiguos lleguen al final de su vida útil para actualizarlos.

Por ello, la UE ha aprobado una serie de reglamentos para aumentar la eficiencia energética industrial y ha ido elevando gradualmente las normas mínimas de rendimiento energético. Tras el primer marco de la Directiva sobre diseño ecológico aprobado en 2009 con el objetivo de “mejorar la circularidad de los productos de la UE, su rendimiento energético y otros aspectos de sostenibilidad medioambiental”, el actual Reglamento sobre diseño ecológico (Ecodesign) se aplica a los motores de inducción trifásicos de velocidad única y baja tensión de 0,12 a 1000 kilovatios (kW), así como a los variadores de frecuencia.

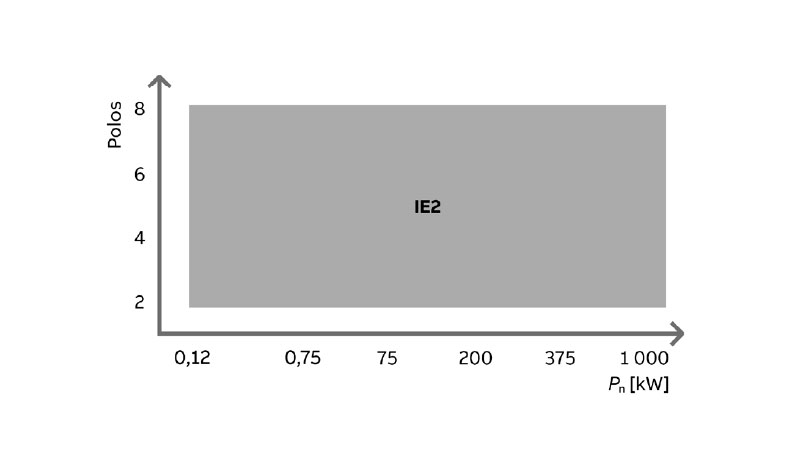

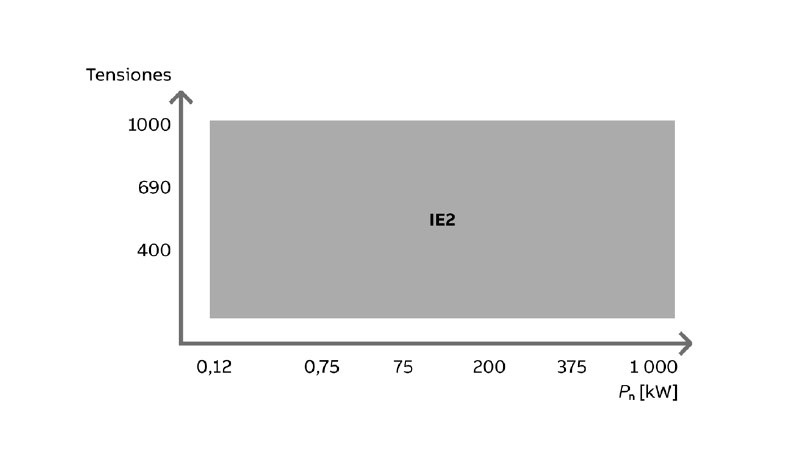

Este reglamento se está poniendo en marcha en dos fases. La primera, vigente desde el 1 de julio de 2021, exigía que los motores de las actualizaciones y las nuevas instalaciones tengan una eficiencia IE2 por debajo de 0,75 kW o IE3 a partir de 0,75 kW. Ahora, a partir del 1 de julio de 2023, entrará en vigor la fase 2, que se sumará a los requisitos existentes de la fase 1 y exigirá, además, una eficiencia energética aún mayor y se aplicará a más tipos de motores. Al igual que la fase 1, esta fase se aplica tanto a las nuevas instalaciones como a las actualizaciones, si bien la eficiencia IE4 se convertirá en la norma obligatoria para los motores trifásicos de una sola velocidad de 2, 4 y 6 polos con potencias comprendidas entre 75 y 200 kW. mínima de IE2.

Figura 1: Requisito para la introducción de IE4 en la fase 2.

Figura 2: Cobertura ampliada a Ex eb y motores monofásicos en la fase 2.

¿Qué significa esto en la práctica?

Mientras que las nuevas instalaciones y las actualizaciones están obligadas por ley a utilizar una tecnología más eficiente, en las instalaciones de motores existentes, no es necesario tomar ninguna medida inmediata. Sin embargo, es cierto que los operadores saldrían beneficiados si cambiaran sus motores por otros más eficientes ahora mismo.

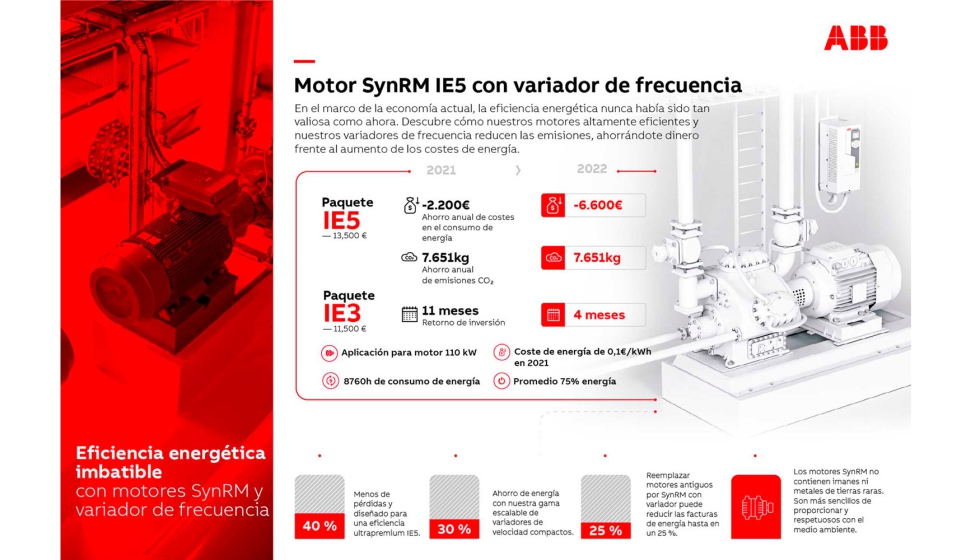

Para empezar, los motores de alta eficiencia, especialmente cuando se combinan con variadores, hacen que las aplicaciones consuman menos energía. De hecho, cuando el motor funciona con una velocidad ajustada a sus necesidades, gracias a un variador, está ahorrando energía en comparación con un motor sin convertidor; lo que se traduce en un importante ahorro de energía; en algunos casos, del 25 por ciento o más.

Adelantarse a las normativas

La nueva tecnología de motores también permite una eficiencia que supera con creces el requisito mínimo actual de diseño ecológico, lo que ayuda a los operadores a preparar eficazmente sus instalaciones para los requisitos más estrictos que probablemente se apliquen en el futuro.

En concreto, los paquetes de motores síncronos de reluctancia (SynRM) alcanzan una eficiencia IE5 y pueden reducir las pérdidas de energía hasta un 40 por ciento en comparación con los motores IE3. El resultado es una amortización aún más rápida, más ahorro en la factura de electricidad y menos emisiones. El ahorro energético típico que se ha conseguido en aplicaciones reales de SynRM se sitúa en torno al 25 por ciento.

Dado que el coste inicial de un motor es solo una pequeña fracción de su coste total de explotación (TCO), el valor de la actualización es evidente. Ejemplo de ello es la empresa sueca de fabricación de suelos Tarkett, que se propuso sustituir diez motores antiguos por los paquetes de motores SynRM IE5 con variador de ABB; con los que lograron una eficiencia energética del 95 por ciento. Además, dado que los motores modernos estaban monitorizados digitalmente, el fabricante de suelos sueco está ahorrando 800 MWh al año, el equivalente a cargar anualmente 68 millones de smartphones.

Base instalada de motores de Tarkett en la fábrica de Ronney. Créditos de la imagen:Tarkett.