Ambas empresas impartieron una jornada técnica en el Centre de Formació Pràctica de Manresa

Hexagon y Zoller muestran cómo sacar el máximo partido al mecanizado con soluciones inteligentes

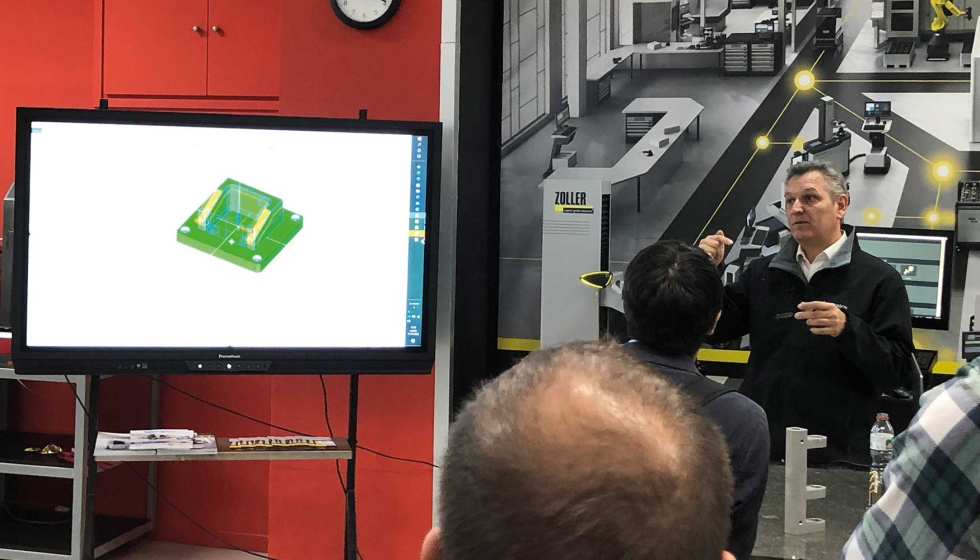

A mediados de noviembre el Centre de Formació Práctica de Manresa, Hexagon Production Software y Zoller impartieron una jornada para mostrar las soluciones de fabricación inteligente en el sector del mecanizado. Los presentes, más de una treintena de mecanizadores curtidos en el trabajo de pie de máquina, pudieron ver cómo la digitalización del proceso de producción de mecanizado, la gestión del flujo de información digital en cada uno de los puntos de documentación de producción, la programación CAM y la preparación de las herramientas o la simulación del proceso les pueden aportar múltiples ventajas. Por ejemplo, anticiparse a los posibles errores antes de poner la pieza en la máquina CNC y reducir los tiempos inactivos de preparación y los paros de producción.

La jornada estaba diseñada para analizar el flujo de trabajo en un taller de fabricación mecánica, a partir de una problemática real, mostrando cómo dar una solución práctica con la integración de cada una de las tecnologías aportadas por Hexagon y Zoller. Así, se repasó cómo preparar y programar en CAM una pieza de mecanizado mediante la solución Esprit CAM de Hexagon; realizar el preseting y disponibilidad de las herramientas con el software TMS de Zoller; y finalmente la simulación y verificación del programa ISO con NCSIMUL también de Hexagon. En definitiva, mostrar cómo el trabajo conjunto de diferentes divisiones de Hexagon más las soluciones de automatización de Zoller permiten mejorar los procesos y avanzar hacia operaciones más competitivas. Y es que desde ambas empresas tienen claro que automatizar y digitalizar ya no es el futuro sino una realidad acuciante para los talleres de hoy en día. Por ello la jornada estaba especialmente enfocada a mostrar todas las herramientas y pasos a seguir para la máxima digitalización, desde el diseño hasta la producción.

Cada reto, una solución

David Corona, del departamento técnico de Zoller, expuso las características y ventajas de las soluciones Zoller en el día a día de un taller. Por ejemplo, algunas de las problemáticas que pueden encontrarse durante el mecanizado podrían evitarse con una eficaz programación digital previa. Para ello la firma ofrece el sistema 3DScan, que gracias a la transferencia de contornos exteriores en formato 3D se anticipa a los movimientos de mecanizado y evitar colisiones posteriores.

Otro clásico… encontrar la herramienta necesaria en el momento indicado. Las diferentes soluciones inteligentes que ofrece Zoller permiten solventar estas situaciones. Desde toolOrganizer a toolTrolley, pasando por el keeper, el autoLock o la toolStation, todas ellas vitales para la gestión de stocks y también de la propia vida útil de la herramienta.

También la medición de herramientas antes de iniciar el mecanizado ahorra tiempos de trabajo en máquina, a la vez que reduce la cantidad de piezas defectuosas y mejora la vida útil de la herramienta puesto que trabaja en mejores condiciones. En este sentido, Zoller es experto en sistemas de medición y calibración en taller y ofrece soluciones inteligentes que permiten la conexión de la máquina con el sistema de gestión de herramientas. Entre las ventajas: la medición automática de herramientas de una hoja de proceso; la comprobación automática del punto cero; el escaneado de la herramienta y su almacenamiento como modelo 3D; o contar con el mismo interfaz de usuario para todos. A continuación, se transfiere la información a la máquina, via posprocesador, RFID, código QR… En este punto, Zoller propone su zipCode que permite trasladar la información desde la nube y en el último momento, de modo que permite cambiar de manera improvisada de máquina en caso necesario, lo que aporta “más agilidad y flexibilidad”.

La realidad del taller a prueba

Los asistentes a las diferentes demostraciones basados en casos reales pudieron ver, paso a paso, cómo funciona NCSimul, el software de simulación CNC de Hexagon que ayuda a optimizar los procesos de mecanizado en un entorno virtual. Cuenta, además, con diferentes módulos como son NCSimul Machine para la verificación del código G, la simulación de la máquina y la optimización de la trayectoria de la herramienta; NCSimul Optitool que reduce el ‘corte por aire’, optimiza las velocidades de avance y permite a los usuarios crear mejores estrategias de corte; NCSimul 4CAM para una mayor flexibilidad en el taller, permitiendo cambios en la máquina sin reprogramación CAM; y NCSimul Monitor, que ofrece soporte para OPC, el estándar internacional de interoperabilidad para la automatización industrial.

Durante la demostración se mostró la operatividad del programa, en este caso con la base de herramientas de Zoller, y cómo puede compartirse con todo el taller todas y cada una de las informaciones de las herramientas introducidas una sola vez (características de avance, material, etc.). En la práctica, se expuso cómo la simulación del programa de Esprit asegura una mejor configuración del mecanizado, optimizándola y evitando problemas posteriores en el momento de pasar a máquina.

Así lo pudieron constatar los mecanizadores presentes en la jornada, que fueron resolviendo las dudas sobre las problemáticas reales que se encuentran en su taller a medida que avanzaba la demostración. Y es que, desde la organización de la jornada, y el Centre de Formació Práctica de Manresa, lo tenían claro: “el objetivo era exponer situaciones reales que han ocurrido y ocurren en los talleres de mecanizado actuales”.

Así lo explicaba también Xavier Mira, Country Manager de Production Software y Manufacturing Intelligence Division de Hexagon, afirmando que “queríamos mostrar a pie de máquina —sin llegar a mecanizar en esta ocasión— el día a día de un taller de mecanizado”, conscientes de que cada vez más se encontrarán con situaciones más complejas y mayores problemas de falta de persona. “La digitalización les permitirá superar las carencias y la dependencia del operario y su know-how, liberando a éste también de la presión que ello supone”. Por ello, Mira tiene claro que “es especialmente urgente para los talleres apostar por la máxima flexibilidad posible”.

Durante la jornada, en la que expusieron casos reales, se simularon trabajos de fresado, aunque NCSimul es también aplicable al torneado al igual que las soluciones de Zoller, y se demostró que, “pese a que muchos operarios quieren programar a pie de máquina, a menudo programando y simulando a priori se resolverían muchos de los problemas previamente”.