Cobots paletizadores

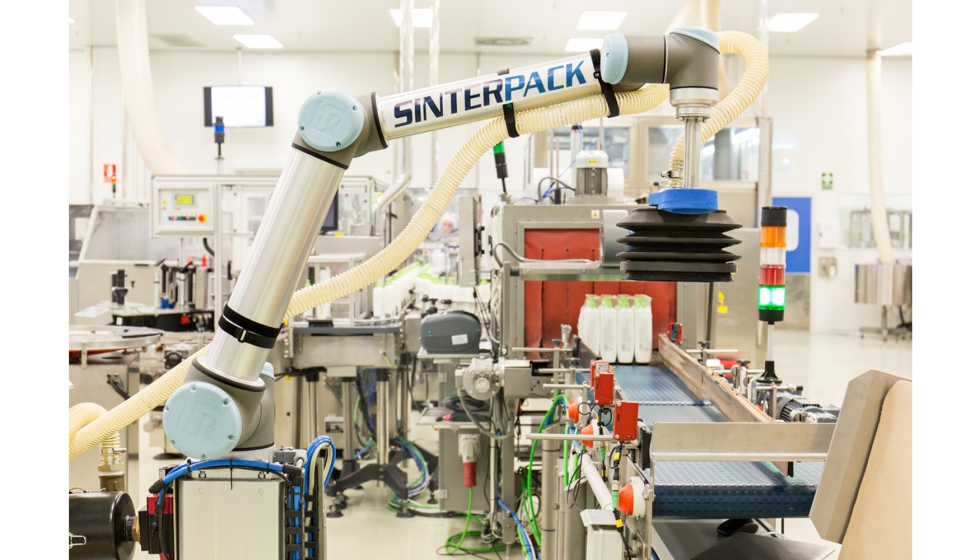

La automatización ha demostrado ampliamente su utilidad en el final de línea de producción. Sin embargo, la escasez de personal en las fábricas o la llegada de pedidos más pequeños, variados e imprevistos son retos que preocupan a las empresas tecnológicas porque las soluciones de automatización deben dar respuesta a estas necesidades. En este contexto, la robótica colaborativa puede ser el estímulo que requieren los procesos de paletizado.

Que sea fiable y robusto, que se adapte con facilidad a las necesidades cambiantes de la producción y que pueda trabajar de forma ininterrumpida durante varios turnos seguidos, a fin de responder a los picos de la demanda. A todas estas exigencias y necesidades da respuesta hoy un cobot.

Los cobots que se desarrollan en la actualidad son compactos y flexibles, con lo que pueden reubicarse en distintas líneas de paletizado en caso de necesidad; son fáciles de usar y de reprogramar, por lo que pueden configurarse para atender nuevas referencias y adecuarse a nuevos mosaicos de paletizado; y pueden trabajar 24/7, adaptándose a los tiempos de ciclo de la fábrica, razón por la cual pueden cubrir turnos de trabajo enteros, operando bajo la supervisión de los empleados.

Un aliado flexible y compacto

Una de las ventajas de los robots colaborativos frente a los robots tradicionales en el proceso de paletizado es su flexibilidad. “Cualquier persona con una formación mínima puede controlar la consola de programación del brazo robótico y modificar, en solo unos clics, el programa de la aplicación. Eso hace que con un solo robot una empresa pueda solventar numerosas casuísticas en el paletizado, y todo ello sin necesitar a personal experto en robótica”, apunta Ignacio Moreno, marketing trainee del fabricante de robots colaborativos Universal Robots.

Otra ventaja del cobot es el poco espacio que ocupa, lo que permite instalarlo sin necesidad de grandes cambios de layout de la planta. Al no necesitar vallado perimetral ofrece la posibilidad de diseñar la mayoría de los paletizados como una célula autoportante. Además, los robots colaborativos cuentan con funciones de seguridad acreditadas, lo que los habilita para compartir espacio de trabajo con los empleados. Ello supone un ahorro de costes en infraestructuras y rediseño de plantas.

El hecho de ser colaborativo brinda al cobot grandes ventajas, pero también limitaciones, precisamente, por su cualidad de poder trabajar mano a mano con humanos. Sin embargo, dependiendo de los requerimientos de peso de la carga, un cobot siempre es competitivo frente a un robot de paletizado industrial. “Los proyectos de automatización colaborativa que emprendemos con nuestros distribuidores e integradores siempre empiezan con un estudio de viabilidad caso por caso. Elegir un modelo de robot industrial colaborativo suele ser la decisión correcta cuando necesitamos flexibilidad, optimización del espacio y accesibilidad del equipo instalado. En cuanto a la velocidad, los brazos robóticos ofrecen altas prestaciones, pero si esta es parecida a la que alcanzaría un trabajador humano, la aplicación será más segura y colaborativa”, afirma Moreno.

La evolución de la robótica colaborativa

La robótica colaborativa sigue evolucionando y, con cada innovación, el sector trabaja para cubrir nuevas brechas y para que los fabricantes lleguen más lejos. Universal Robots ha diseñado el robot colaborativo UR20, con el que se ha ampliado sustancialmente la carga útil (hasta 20 kilos) y el alcance (1.750 mm). Así, el nuevo modelo permite llegar, por ejemplo, a palés Euro estándar y apilarlos a una altura de hasta 2 metros.

Un robot colaborativo destaca en tareas repetitivas o tediosas, con poco espacio disponible y en las que hay que asegurar la repetibilidad para evitar interrupciones en el final de línea. Su potencial queda patente, sobre todo, en contextos donde conviven múltiples referencias de producto, ya que se puede reconfigurar de manera intuitiva e, incluso, sustituir su herramienta de final de brazo sin que el resto de la planta productiva se vea alterada. Además, en el caso de Universal Robots, sus cobots están diseñados para trabajar en salas estériles, ya que cuentan con materiales que evitan la acumulación de polvo y suciedad y que facilitan su desinfección. Por otro lado, los cobots de UR también cuentan con la certificación para poder ser instalados en salas blancas clase ISO 5.

Un robot colaborativo puede trabajar con todo tipo de cajas, sea cual sea su forma o sus dimensiones, siempre que la carga total (sumándole el peso de la herramienta de final de brazo) no supere los 20 kg (en el caso del modelo UR20). Además, los cobots son capaces de manipular cajas abiertas y retractriladas, y pueden hacer cogidas múltiples, si la aplicación lo requiere.

El software de Universal Robots

El software de un robot colaborativo debe ser amigable e inteligible para que cualquier trabajador, tras una mínima formación de una sola sesión, pueda desenvolverse con él y convertirse en un agente activo de la automatización de la compañía. “Este componente intuitivo queda excelentemente reflejado en el botón freedrive de la consola de programación de UR. Al pulsarlo, el empleado puede coger el brazo robótico y llevarlo a los distintos puntos de la aplicación para grabar los movimientos”, explica Ignacio Moreno. Es igualmente importante que el software facilite la interconectividad del cobot con sensores, herramientas de final de brazo y maquinaria de la fábrica. “No hay que olvidar que los robots forman parte de un ecosistema y es imprescindible que puedan dialogar con sus demás componentes”, añade el marketing trainee de Universal Robots.

Empresas de todos los sectores y tamaños emplean en la actualidad robots colaborativos, si bien es cierto que donde las ventajas de los cobots resultan más disruptivas es en las pymes, ya que su flexibilidad y versatilidad se erigen como una solución adaptada a las necesidades de estas empresas, que antes veían la automatización como algo casi imposible. “Ahora un único robot puede hacer las funciones de varios equipos gracias a su versatilidad y el empleado puede ser el encargado de manejarlo mientras el espacio ocupado es mucho menor que con la robótica tradicional. Con la robótica colaborativa, el retorno de la inversión suele ser de un año aproximadamente”, sostiene Moreno.

“Creemos que la robótica colaborativa de Universal Robots, enriquecida siempre con las aportaciones de nuestros partners especializados del ecosistema UR+, puede ser el estímulo que necesitan los procesos de paletizado”, concluye Ignacio Moreno, marketing trainee del fabricante de robots colaborativos Universal Robots.

Los cobots de UR para paletizado

- UR10e, con un alcance de 1.300 mm, una carga útil de 12,5 kg, una huella de 190 mm, un radio de acción de 360º, una repetibiliad de +/-0,05 mm y un peso de 33,5 kg. La velocidad y ciclos por minuto dependerán de cada aplicación y de los requerimientos de producción.

- UR16, con un alcance de 900 mm, una carga útil de 16 kg, una huella de 190 mm, un radio de acción de 360º, una repetibiliad de +/-0,05 mm y un peso de 33,1 kg. La velocidad y ciclos por minuto dependerán de cada aplicación y de los requerimientos de producción.

- UR20, con un alcance de 1.750 mm, una carga útil de 20 kg, una huella de 245 mm, un radio de acción de 360º, una repetibiliad de +/-0,05 mm y un peso de 64 kg. La velocidad y ciclos por minuto dependerán de cada aplicación y de los requerimientos de producción.