Científicos de la Universidad RWTH de Aquisgrán crean un centro de datos para controlar procesos industriales

El clúster de excelencia ‘Internet of Production’ (IoP), financiado por la Fundación Alemana de Investigación DFG, comenzó la primera fase de ejecución en enero de 2019 y durará siete años.

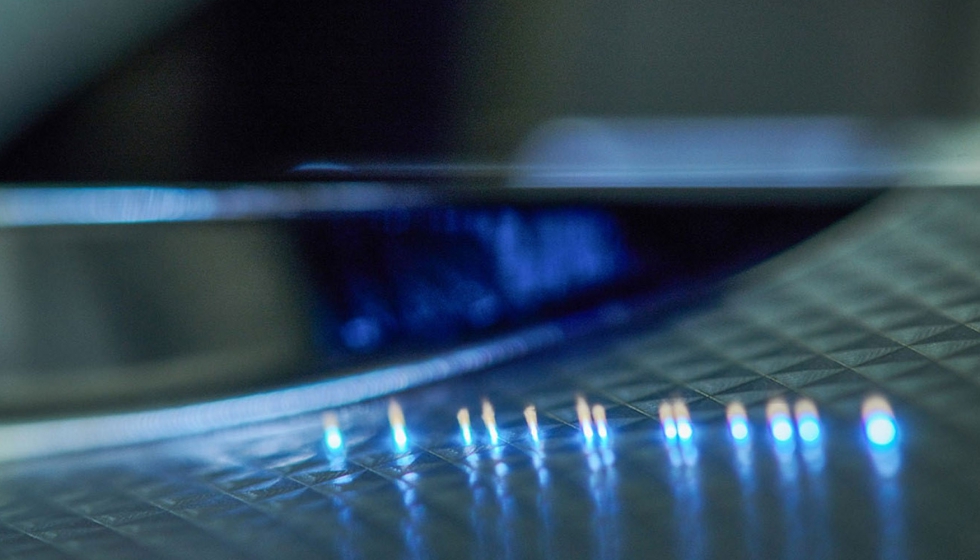

La tarea: configurar sistemas láser complejos de forma eficiente

Un láser de pulso ultracorto (USP) es un sistema complejo que puede ablacionar casi cualquier material con precisión micrométrica. Numerosos sensores controlan la máquina y guían el proceso láser. El software que controla los componentes y lee los datos de los sensores es, por tanto, muy variado. En la producción industrial, a menudo se utilizan muchos de estos sistemas en paralelo, y no es raro que haya 50 de ellos uno al lado del otro. Pero, ¿cómo se puede instalar su software de forma eficiente? ¿Y cómo se pueden controlar de forma centralizada?

La solución: empezar de cero

Moritz Kröger, investigador asociado a la Cátedra de Tecnología Láser LLT de la Universidad RWTH de Aquisgrán, cátedra asociada al Fraunhofer ILT, se enfrentó precisamente a esta cuestión: “Con los actuales controladores lógicos programables, se puede controlar bastante bien un dispositivo, pero difícilmente una docena o incluso 100 al mismo tiempo”. En este contexto —de controlar entre 50 y 100 láseres—, los conceptos convencionales no serían previsiblemente suficientes para instalar un nuevo software para estos sistemas y evaluar los datos de los sensores en tiempo real.

¿La solución? “Reprogramamos completamente el sistema de control de la máquina”, informa Kröger. “Esto nos permitió confiar en un software de código abierto probado desde el principio, lo que nos da más compatibilidad y opciones de desarrollo para los sistemas distribuidos”. De esta manera, el instituto es capaz de controlar y optimizar las operaciones de procesamiento láser que deben tener en cuenta, por ejemplo, los datos de los controles del escáner, los datos de los sensores de diferentes fuentes y los datos de análisis durante el proceso en curso. El proyecto comenzó en 2018, y el sistema de control está funcionando de forma estable en la fase beta en Fraunhofer ILT.

En el núcleo del centro de datos está Kubernetes, un software de código abierto que puede instalar, escalar y mantener automáticamente programas de aplicación en sistemas informáticos distribuidos. Kubernetes fue diseñado originalmente por Google y es compatible con las principales plataformas en la nube, como Microsoft Azure, IBM Cloud, Red Hat OpenShift, Amazon EKS, Google Kubernetes Engine y Oracle OCI.

Computación distribuida para la fabricación automatizada del futuro

El potencial ha sido reconocido en la Universidad RWTH de Aquisgrán. Ya en 2019, el concepto fue adoptado por el Fraunhofer ILT para un centro de datos en la universidad. En el Clúster de Excelencia ‘Internet de la Producción’, los ingenieros están trabajando en la digitalización de la tecnología de fabricación. Sus objetivos son aumentar y simplificar la colaboración entre dominios, así como agrupar de forma segura todos los datos relevantes de muchas fuentes diferentes en tiempo real, y todo ello en el contexto de los sistemas ciberfísicos y la Cuarta Revolución Industrial.

Participan más de 35 instituciones de investigación universitarias y no universitarias, así como los tres Institutos Fraunhofer: FIT, ILT e IPT. Más de 50 empresas y asociaciones están representadas en el consejo asesor. Proceden de la industria automovilística y aeroespacial, de la ingeniería mecánica y de instalaciones, así como del sector del software.

Tanto en el Centro de Datos de la Universidad RWTH de Aquisgrán como en el Fraunhofer ILT, los sistemas están en uso y se perfeccionan continuamente. La distribución automatizada del software y el análisis de las aplicaciones en los sistemas láser de USP funcionan de forma fiable. “En cinco minutos, podemos implementar la conexión de software y hardware para un nuevo láser, incluida la integración en el entorno basado en la nube”, explica Moritz Kröger sobre el estado actual. Actualmente se está investigando la evaluación automática de los datos de medición. El objetivo es combinar los datos de tantos sistemas como sea posible y prepararlos gráficamente para los usuarios. En el futuro, el proceso en los sistemas láser debe optimizarse a partir de los datos en el campo de la inteligencia artificial mediante el aprendizaje automático.