Automatización y robótica en la Industria 4.0

Pere Garriga, Motion Control business development en Schneider Electric

31/03/2020La Industria 4.0 abarca una serie de sistemas cibernéticos, automatizaciones e IoT para dotar de inteligencia a las máquinas. De entre ellas, actualmente la tecnología de Motion Control, o control de movimiento, es una de las más esenciales de las máquinas inteligentes, al aportar atributos indispensables, como son la eficiencia y la flexibilidad.

Mayor flexibilidad gracias a Motion Control

Si hablamos sobre la flexibilidad que ofrece Motion Control, esta se apoya en tres puntos interdependientes entre sí: la mecatrónica, la modularidad y la reusabilidad.

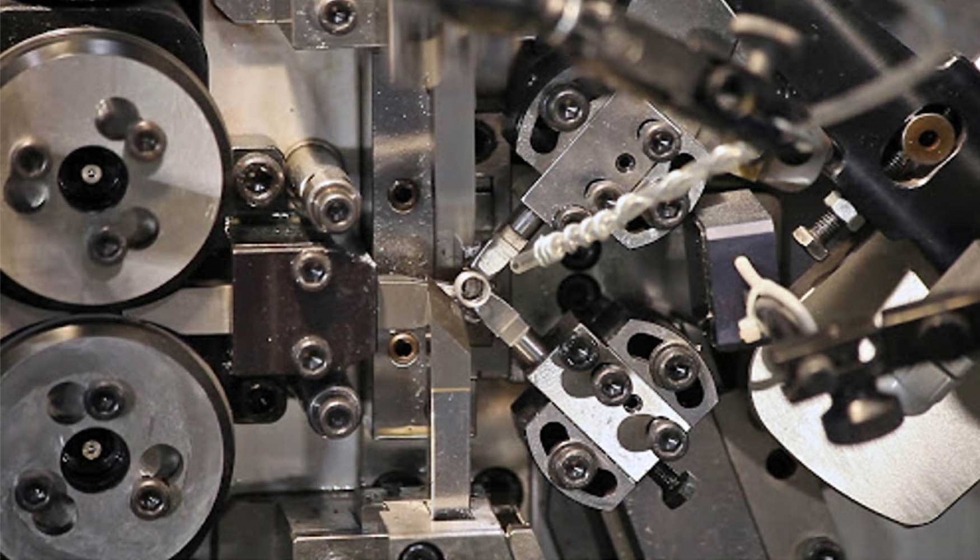

Para comprender qué aporta la mecatrónica, primero, es necesario aclarar lo que ocurre con los sistemas mecánicos, donde se obtiene un sincronismo perfecto de todos los movimientos y una repetitividad total, pero sin ninguna flexibilidad. En contraposición, la mecatrónica (que es la combinación sinérgica de las ingenierías mecánica, electrónica y automática) obtiene lo mejor de la mecánica, sin ninguno de sus inconvenientes.

Pongamos el ejemplo de un mecanismo que arrastra el film que formará un sobre en una envasadora horizontal. El sistema mecánico arrastrará, mediante una leva, siempre la misma longitud de film, a no ser que se intercambien piezas mecánicas o que se realicen costosos reajustes. En cambio, con un servomotor bastará con modificar el valor de una variable, y el cambio será efectivo en el siguiente ciclo de máquina.

El segundo aspecto a analizar es la modularidad. Como ejemplo, pensemos en una etiquetadora rotativa que, en función del producto a procesar, emplea hasta cuatro tipos de etiquetado: el autoadhesivo, la cola fría, la cola caliente y la etiqueta continua.

En una máquina modular se parte de un carrusel rotativo, o máquina base, que hará que las botellas circulen. Alrededor de este carrusel, se instalarán los módulos de cabezales de etiquetado del tipo adecuado según el producto a etiquetar.

En el caso de botellas de agua o refrescos, se empleará un módulo de etiqueta continua, y para un vino de calidad dos de autoadhesivo (etiqueta delantera y trasera) y uno de cola fría para el precinto fiscal. De la misma manera, se podrán hacer muchas más combinaciones en función del producto a etiquetar y de los posibles requerimientos de marketing.

De esta forma, con una máquina base y una cierta combinación de cabezales, se obtiene lo mismo que se obtendría con varias máquinas monolíticas. Y, si a la máquina base se añaden algunos módulos adicionales, las opciones se multiplican aún más.

Ahora bien, ¿qué es lo que aporta motion control? Básicamente, todo: cada módulo debe realizar una serie de movimientos sincronizados con el carrusel (la máquina base) que cambian para cada formato. Realizar este sincronismo mecánicamente con un módulo que se pudiese acoplar / desacoplar de la máquina resulta impensable. En cambio, con la mecatrónica basta con conectar el cable ethernet del bus de campo de la máquina base al módulo para tener el control total de sus movimientos mediante el código del programa.

El tercer punto relacionado con la flexibilidad que aporta Motion Control a las máquinas inteligentes es la reusabilidad del hardware y del software, algo que proporciona numerosos beneficios: simplifica y agiliza el proceso de diseño, fabricación y montaje, minimiza problemas postventa, reduce el capital inmovilizado y el tiempo de acceso al mercado, facilita la operación, el mantenimiento y las posibles mejoras.

El valor de Motion Control para mejorar la eficiencia

La eficiencia que ofrece Motion Control a la Industria 4.0 se puede resumir en cinco puntos principales: prolonga la vida útil de los activos, genera menor impacto ambiental, maximiza la producción, permite crear un gemelo digital y protege los activos.

En primer lugar, hemos dicho que prolonga la vida útil de los activos, y esto sucede porque no solo controla la posición de los ejes y su velocidad, sino también también la forma de la aceleración y el jerk (esto es, el impacto que sufre la mecánica cuando el eje acelera / desacelera). Al programar los movimientos de forma que la aceleración sea senoidal, conseguiremos un valor de jerk que resultará muy beneficioso para la mecánica, a la vez que reducirá vibraciones y el nivel de ruido.

En segundo lugar, genera menor impacto ambiental, puesto que el empleo de servodrives en un bus común de continua, como los Lexium 62 de Schneider Electric, contribuyen a la reducción de la huella de carbono. En la mayoría de máquinas hay varios servomotores (es decir, máquinas eléctricas reversibles, que generan energía mecánica cuando se les aplica energía eléctrica, y producen energía eléctrica cuando se les aplica energía mecánica). Mientras unos servomotores aceleran o se mueven a cierta velocidad, otros desaceleran o se frenan. Al frenar, la energía cinética acumulada en la carga hace que el motor se convierta en generador.

Puesto que todos los motores están conectados a la misma fuente (el bus de continua) la energía regenerada por los motores que están ‘frenando’ en un determinado momento la consumen directamente los que están acelerando y los que están girando a una cierta velocidad.

La cantidad de energía que se puede ahorrar depende de muchos factores: de la inercia de la carga, de la velocidad, de la deceleración, del rozamiento, de la eficiencia de los reductores... Y del ciclo de trabajo de todos los ejes. Y, a su vez, con el software para el dimensionado de los servomotores podemos cuantificar el ahorro.

En tercer lugar, la eficiencia que ofrece Motion Control también tiene que ver con el aumento de la producción. Las máquinas 4.0, que hacen un uso extensivo de la mecatrónica, tienen que ser muy fáciles de mantener, y ofrecer herramientas de diagnóstico que faciliten la detección y reparación de posibles problemas, sin que ello suponga la necesidad de personal experto.

Además, con la tecnología Motion Control, además de eliminar partes mecánicas costosas y poco efectivas, se consigue detener el movimiento de forma muy rápida.

¿Qué ocurre cuando, después de años de funcionamiento, hay que reemplazar un servodrive de una máquina? Lo más probable es que el reemplazo tenga una versión de firmware más avanzada, y el controlador no lo reconozca. Por tanto, habrá que disponer del software para cambiar el firmware del servodrive y del fichero con el firmware adecuado. Por supuesto, esta operación requiere personal especializado, y se puede complicar si se presentan incompatibilidades con el firmware de otros módulos que forman parte de la arquitectura. En definitiva, esta situación puede suponer, desde tres horas, hasta tres días de máquina parada.

Por lo tanto, lo ideal es que la arquitectura de control disponga de un Plug & Play para poder reemplazar componentes de forma rápida y por personal no especializado, como el sistema de control de movimiento PacDrive 3, de Schneider Electric, que dispone de la funcionalidad, en este caso llamada, Power & Work y de un software específico para diagnóstico del hardware.

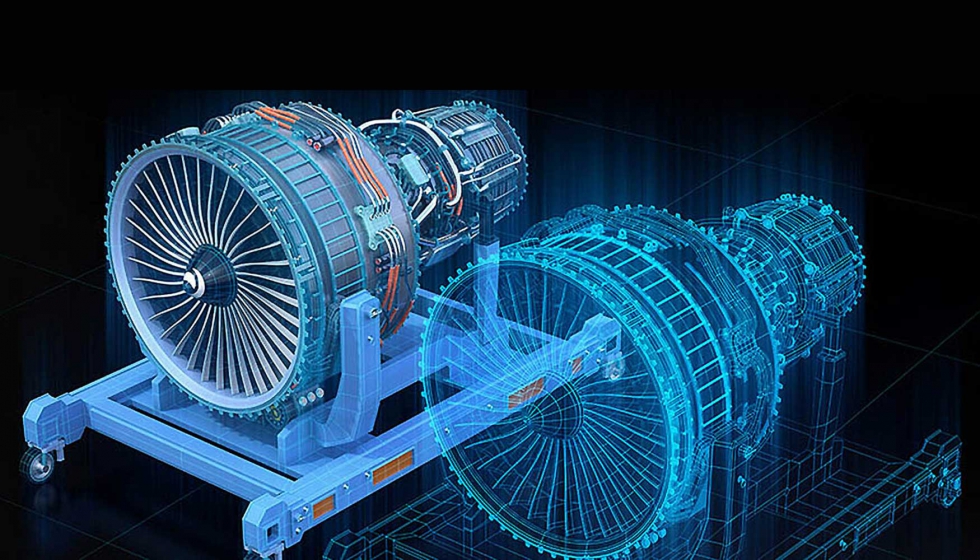

El cuarto punto relacionado con la eficiencia que facilita Motion Control es la creación de un gemelo digital, es decir, una reproducción virtual de una máquina real, que se comporta exactamente igual, puesto que se controla con el mismo programa.

A través de un gemelo digital se pueden buscar fallos, realizar pruebas e implementar mejoras de forma segura en una máquina, sin tener que interrumpir su funcionamiento.

Y el quinto aspecto es la protección de los activos. ¿Qué ocurre con un movimiento de una máquina, accionada por un variador de frecuencia en modo velocidad, cuando hay un bloqueo mecánico? Para empezar, se producirá una colisión, y hasta que el variador se pare por sobrecarga, estará haciendo fuerza y perjudicando al sistema mecánico. En el mejor de los casos, será necesario hacer ajustes y volver a arrancar la máquina. En un escenario peor, significará la rotura de piezas costosas. Y, en cualquier caso, en mayor o menor medida, impactará negativamente sobre el OEE.

En cambio, con la tecnología Motion Control, además de eliminar partes mecánicas costosas y poco efectivas, como los limitadores de par, se consigue detener el movimiento de forma muy rápida. La mayoría de equipos del mercado disponen del ajuste del error de seguimiento para este propósito. Otros van más allá con funciones específicas capaces de detectar niveles de sobrecarga mínimos analizando la corriente del motor, como es el caso de los controladores de altas prestaciones de Schneider Electric, que consiguen detener el movimiento antes de que el eje se pare por error de seguimiento.

Sin lugar a dudas, Motion Control, que es la base de la mecatrónica, es una tecnología clave para el desarrollo y la evolución de la Industria 4.0.