Matsumoto Machine Corporation incorpora el sistema de encóder incremental óptico sin contacto TONiC de Renishaw

Las mesas giratorias CNC son de vital importancia para el rendimiento de los centros de mecanizado multieje. Puesto que la precisión y fiabilidad de la mesa son la principal preocupación en toda la vida del producto, Matsumoto Machine Corporation (MMK) ha abordado un enfoque práctico con dos frentes: reducir los errores de indexado y mejorar el rendimiento. Al mejorar las tecnologías de calibración y de encóder, la empresa ha definido nuevos estándares de precisión de las mesas giratorias.

Fundada en Japón en 1948, Matsumoto Machine Corporation (MMK) es uno de los principales proveedores de innovadores portabrocas de garras y mesas giratorias de control numérico de alta calidad, utilizados por los fabricantes de Máquinas-Herramienta industriales en todo el mundo.

Una característica principal de las mesas giratorias CNC de MMK es el sistema de tornillo sin fin y corona dentada patentado, desarrollado por OTT GmbH, Alemania. Al contrario que los tornillos sin fin de doble avance, el tornillo y la corona de OTT reducen la holgura, por consiguiente, garantizan una precisión, duración, eficacia y durabilidad extraordinarias.

Tiene un diseño que aumenta el área de contacto con la superficie, por tanto, limita los efectos adversos de presión en la superficie, los dientes de la corona de OTT están repartidos en dos piezas izquierda y derecha separadas (tornillo cónico y tornillo hueco) conectados por un anillo de expansión.

Esta estructura única permite ajustar la holgura con solo reducir la distancia entre las dos piezas. Este diseño también garantiza que solo una cara de los dientes del tornillo sin fin entren en contacto con la corona dentada, dejando un espacio libre en el otro lado. Como resultado, el engranaje separado en 2 piezas no se traba, incluso si no existe holgura.

Otra ventaja característica de la mesa giratoria CNC de MMK es el orificio pasante del husillo de la mesa de mayor diámetro. Esta opción aumenta enormemente la versatilidad y rigidez de la máquina, ya que admite más variedad de garras y herramientas, y permite mecanizar piezas más largas.

Puesto que permite realizar la mayoría de las operaciones de mecanizado de metales en una sola máquina, las ventajas de la mesa rotatoria CNC de MMK son innumerables. Entre otras, al tratarse de una sola máquina, se ahorra tiempo y costes en el reglaje y distribución de las fijaciones, se reduce la manipulación de las piezas, y se eliminan los errores de tolerancia y el cambio de piezas de una máquina a otra.

Un elemento de crucial importancia en este escenario es asegurar la alta precisión del indexado de la mesa giratoria CNC y el control durante toda su vida útil.

El reto

Como en cualquier otro tipo de equipo de precisión integrado en un centro de mecanizado por un fabricante de máquina-herramienta que, después será utilizado por un operario, el reto es garantizar una precisión y rendimiento constantes de forma continuada. Al igual que los ejes XYZ lineales de una Máquina-Herramienta, el eje rotatorio también está sometido a sucesos imprevistos que pueden generar errores de posicionamiento angular o de alineación de los ejes. Estos errores pueden producir defectos en las piezas acabadas causados por varios motivos, por ejemplo, errores en la instalación inicial de la máquina, daños provocados por una colisión o el desgaste por el uso habitual.

Con una reputación internacional de calidad de producto e innovación de diseño, MMK consideró equipar sus mesas giratorias CNC con un sistema preciso y fiable de seguimiento y control del indexado de sus productos durante toda su vida útil, independientemente del tipo de Máquina-Herramienta, complejidad de la pieza o ciclo de trabajo.

Al mismo tiempo, en un mercado global de mesas giratorias CNC cada vez más competitivo, MMK también quería mejorar la calidad de los procesos de inspección de sus productos. Concretamente, la empresa se marcó el objetivo de aumentar la medición del ángulo de indexado como componente principal de los procedimientos de control de calidad previos a la entrega.

La solución

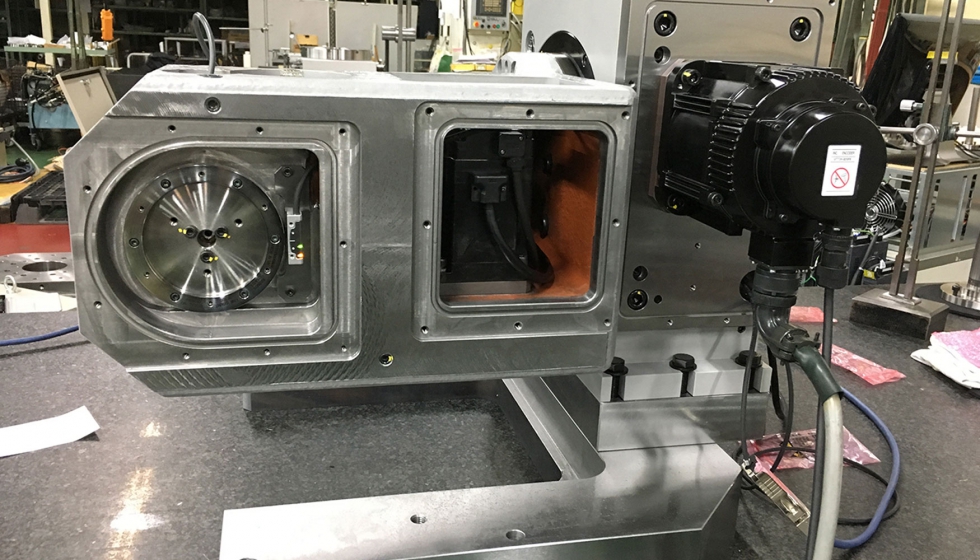

Para facilitar a los fabricantes y operarios de máquina-herramienta la posibilidad de hacer un seguimiento y controlar con exactitud el indexado de la mesa giratoria CNC, MMK decidió integrar el sistema de encóder incremental óptico sin contacto supercompacto TONiC de Renishaw.

Fácil de instalar y con una cabeza lectora compacta de solo 35 x 13,5 x 10 mm, el encóder TONiC presentó a MMK una solución de espacio reducido capaz de soportar velocidades de máquina de hasta 10 m/s, con resoluciones de 1 nm. La cabeza lectora de la mesa giratoria se diseñó para trabajar con el RESM de Renishaw, un anillo de acero inoxidable de una pieza con graduaciones de 20 µm de paso grabadas a su alrededor y con la marca de referencia óptica IN-TRAC.

Con perfil bajo, gran diámetro interno y una variedad de diámetros a elegir entre 52 y 550 mm, el anillo RESM, de gran estabilidad, proporciona a MMK una regla versátil fácil de integrar, que se adapta perfectamente a la extensa gama de mesas giratorias CNC de la empresa. Para aumentar la fiabilidad y la inmunidad a cualquier tipo de degradación con el paso del tiempo, la cabeza lectora TONiC incorpora la tercera generación de ópticas de filtrado, ajustada para interferencias más bajas (fluctuación) y procesamiento dinámico de señales. El resultado es un error subdivisional ultrabajo, normalmente de +/-30 nm.

El encóder TONiC, compatible con los controles estándar del sector, dispone de una interfaz desmontable analógica dentro de un robusto conector tipo D, que puede colocarse hasta a 10 m de la cabeza lectora.

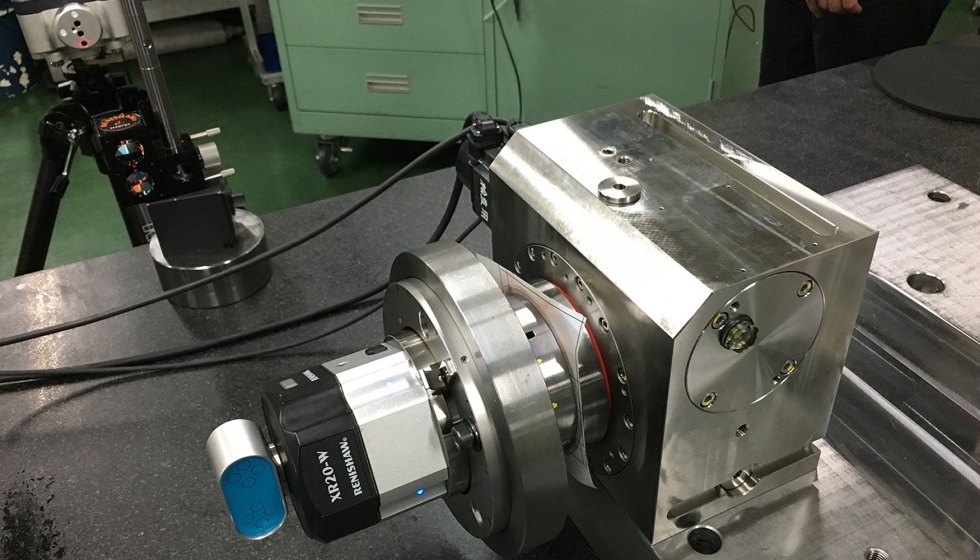

MMK eligió el calibrador de ejes rotatorio, compacto y ligero, XR20-W de Renishaw para verificar la precisión de sus mesas giratorias durante la fabricación e inmediatamente antes de la entrega. El XR20-W, utilizado con el interferómetro láser XL-80 de Renishaw, proporciona una medición de referencia sin contacto, independientemente del eje del ensayo, con una precisión de ±1 arcosegundo.

Accionado por un motor servocontrolado y captura de datos sincronizada con el movimiento del eje, el calibrador XR20-W no precisa la intervención del operario durante la medición. La alimentación mediante batería de litio y la comunicación Bluetooth garantizan una configuración fácil y rápida, sin problemas causados por los cables. El diseño modular y los sistemas de montaje flexible del calibrador proporcionan una configuración más fácil que otras soluciones alternativas, y puede adaptarse fácilmente a diversas mesas giratorias, platos y husillos.

El resultado

Al integrar el sistema de encóder óptico sin contacto TONiC de Renishaw en sus mesas giratorias CNC, MMK asegura todavía más la precisión y fiabilidad de sus productos en el sector, además de un rendimiento del control de movimiento general superior.

Para una extensa gama de distintas Máquinas-Herramienta y usos finales, la combinación de una cabeza lectora compacta y un anillo de acero inoxidable de una pieza en las mesas giratorias ha mejorado significativamente el nivel de tolerancia a la suciedad, arañazos, grasa y aceite, y a reducir los errores de indexado.

La capacidad del sistema de encóder para generar señales de posición de gran estabilidad, con una pureza inigualable y un error de subdivisión ultrabajo, facilitan un control de velocidad más suave, el cual mejora el rendimiento de exploración y aumenta la estabilidad posicional. El calibrador de ejes rotatorio XR20-W y el interferómetro láser XL-80 de Renishaw ha permitido a MMK reducir a la mitad los tiempos de medición del producto, comparado con las técnicas de autocolimadores convencionales. Los procedimientos de medición se han simplificado y automatizado.

Con capacidad para realizar mediciones precisas en cualquier graduación de ángulo de medición, el calibrador permite evaluar la precisión de la mesa accionada por el tornillo sin fin y la corona dentada para conseguir movimientos de medición de paso ultra-fino de tan solo 0,001°. Esto permite controlar cualquier pérdida de movimiento, o evaluar con detalle y gestionar la eficacia del tornillo sin fin y la corona dentada. Ahora, el rendimiento del producto está respaldado por un análisis exhaustivo conforme a los estándares de calidad ISO.