El mantenimiento predictivo experto en el sector farmacéutico

Para mejorar el mantenimiento de una planta farmacéutica, en términos de OEE (Overall Equipment Effectiveness), minimizando al máximo las partidas de intervenciones/reparaciones en los 'shut down', paradas de proceso/máquina por avería, rutas de mantenimiento, etc., aparece el mantenimiento predictivo experto o inteligente. Se trata de una potente herramienta que permite monitorizar diferentes parámetros de la máquina y, gracias a un software experto de interpretación de datos, realizar el diagnóstico de la posible avería, indicar la acción correctora a realizar y cuándo realizarla. Identificada la avería y la acción correctora, estos sistemas permiten volcar toda la información al programa de gestión de mantenimiento (GMAO-APM), SAP, ERP, y generar las órdenes de trabajo (OT) de mantenimiento de forma automática sin necesidad de un experto en mantenimiento en la planta.

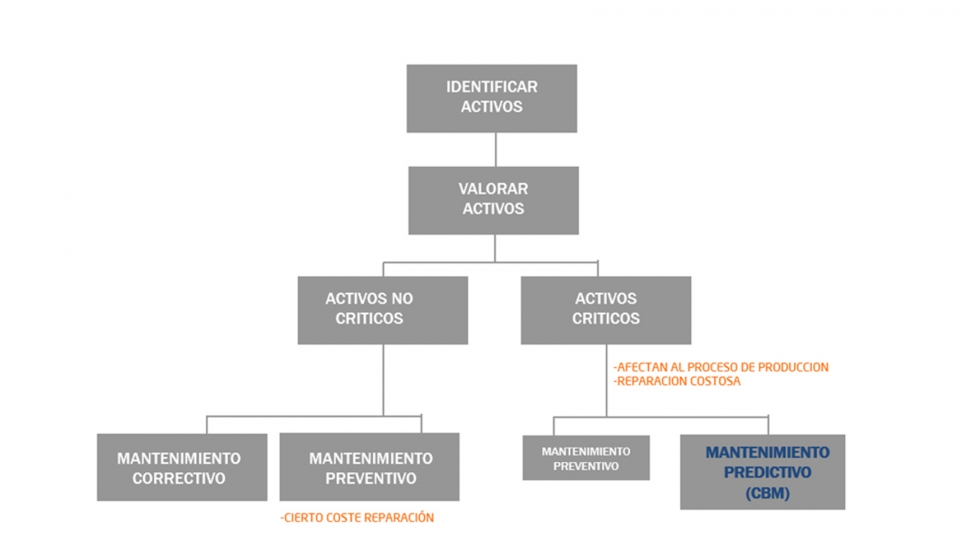

Pero esta herramienta no es de aplicación en todas las máquinas de un proceso productivo, sino en las más críticas, según el estudio de criticidad de activos de nuestra planta de producción. Según la criticidad de cada máquina, realizaremos un mantenimiento correctivo, preventivo o predictivo.

Para saber la criticidad de una máquina, debemos realizar un estudio tipo (FMEA) con las siguientes preguntas: ¿Qué probabilidad de avería tengo en esa máquina? ¿Cómo impactará esa avería en mi proceso productivo? ¿Qué coste me supondrá la reparación de esta avería? ¿Cuánto tiempo tendré inactivo el proceso por culpa de dicha avería?

Este tipo de preguntas nos permitirá crear la matriz de criticidad de activos, según la figura 1, y saber qué tipo de mantenimiento aplicar en cada uno de ellos. En definitiva, generaremos nuestro plan de mantenimiento.

Figura 1. Plan de mantenimiento.

Tipos de mantenimiento

Mantenimiento correctivo. Es el no mantenimiento. Esperamos a que el activo se averíe para su sustitución. Cualquier tipo de inspección/ revisión supone un coste más elevado que la sustitución del mismo. Obviamente, este activo no tiene ningún tipo de influencia sobre el proceso de producción. Es el tipo de mantenimiento adecuado para esos activos de fácil sustitución, de bajo coste de sustitución, gran disponibilidad de repuesto y nulo impacto sobre el proceso productivo.

Mantenimiento preventivo. Es el mantenimiento basado en el tiempo. Consiste en la revisión, inspección o sustitución de un componente basado en las horas de instalación o funcionamiento del activo, normalmente por prescripción del fabricante.

El inconveniente a la hora de realizar el mantenimiento preventivo es que al centrarse en las horas de funcionamiento de la máquina, estas están basadas en parámetros nominales de la máquina y no tienen en cuenta las condiciones reales de trabajo de la máquina, en sobrecarga o en vacío, el ambiente en que se encuentra el activo, altas temperaturas, altas humedades, contaminación, etc. Todas estas variables pueden hacer que los activos se degraden con más o menos celeridad, por tanto, los periodos de intervención deberían variar. Así pues nos podemos encontrar, si no alteramos las frecuencias de revisión/sustitución, que estemos sustituyendo componentes con una vida útil aún importante o vernos sorprendidos por una avería de la máquina.

Por tanto, el mantenimiento preventivo se debe aplicar sobre activos que tienen un coste de reparación relativamente importante y los repuestos o son caros o tienen difícil disponibilidad. El impacto de estos equipos sobre el proceso productivo no debería ser importante. Por todos estos motivos, el mantenimiento a aplicar sobre los activos realmente críticos de nuestro proceso es el mantenimiento predictivo.

Mantenimiento predictivo. Es el mantenimiento basado en la condición/ estado del activo en cuestión. Es decir, realizamos la actuación de mantenimiento, reparación/ sustitución del componente cuando este realmente lo necesita. Detectamos por diferentes medios que el activo se encuentra al final de su vida útil, está iniciando una avería que va a impactar sobre el correcto funcionamiento de proceso productivo, condiciones subestandard de funcionamiento.

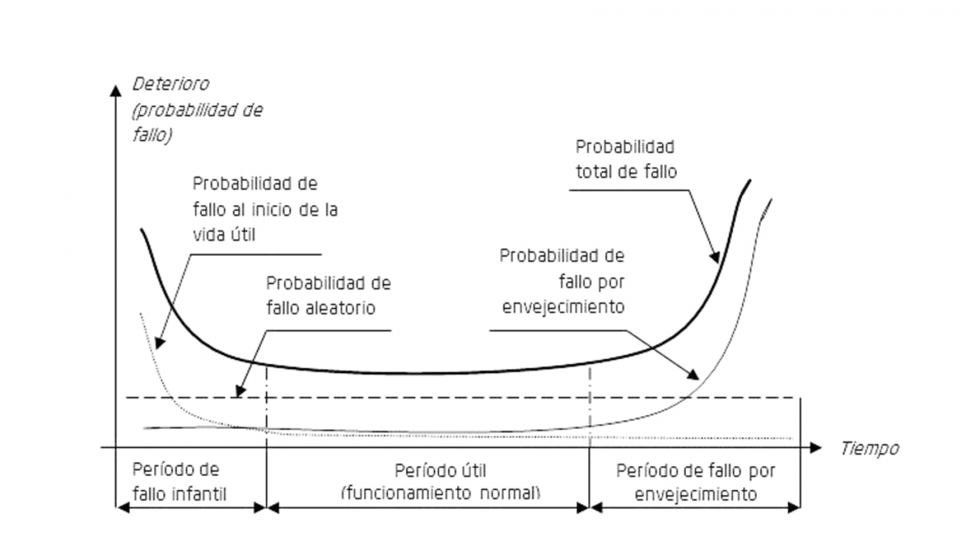

El mantenimiento predictivo nos permite planificar la actuación a realizar sobre la máquina, ya que vemos la evolución de la avería en el tiempo. Todas las máquinas tienen una vida útil durante la cual su probabilidad de tener una avería varía según la curva de vida de la máquina (figura 2). Cuando la máquina se ha instalado y empieza a funcionar, tiene una probabilidad elevada de avería, debido precisamente a defectos de montaje o fabricación de los componentes, lo que se llama fallo o mortalidad infantil. Pasado ese periodo, la máquina trabaja en la vida útil, y una vez finalizado ese periodo vuelve a incrementar la probabilidad de avería debido al envejecimiento de los componentes, fallo por envejecimiento.

El mantenimiento predictivo nos permite conocer en todo momento el estado/ condición de la máquina y, por tanto, detectar defectos de instalación o el inicio del envejecimiento final del componente/ máquina.

Figuira 2. Curva de vida de una máquina.

El mantenimiento predictivo es de aplicación en los activos críticos del proceso de producción: máquinas en las que una avería afecta la capacidad total o parcial del proceso productivo, máquinas con costes elevados de reparación o con recambios de muy difícil disponibilidad. Más adelante veremos las diferencia entre el mantenimiento predictivo offline y el mantenimiento predictivo online experto.

Pirámide de la fiabilidad

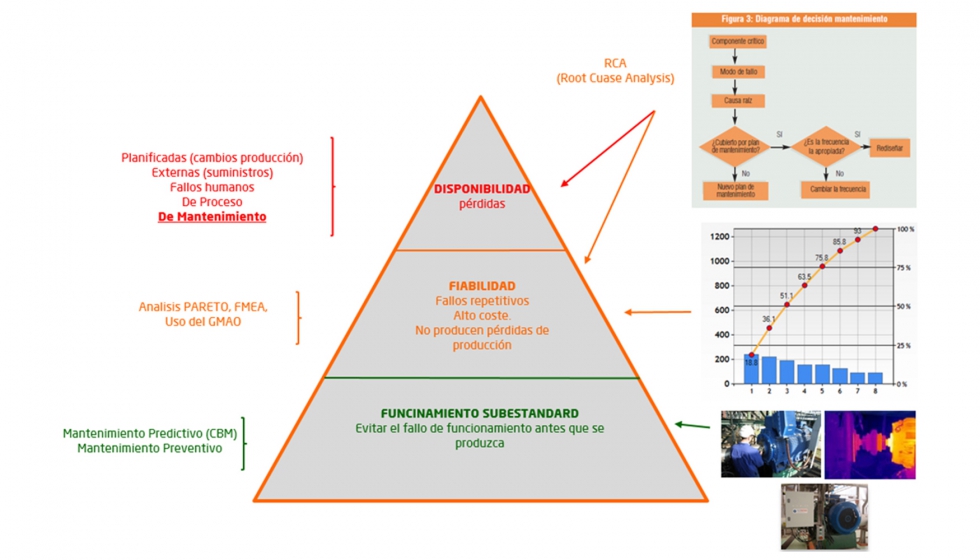

Una vez hemos creado nuestro plan de mantenimiento, hemos detectado nuestros activos críticos, qué tipo de mantenimiento les aplicamos, detectado sus diferentes modos de fallo y qué tipos de ensayos vamos a realizar para poderlos detectar, deberemos realizar el seguimiento y analizar la evolución del mismo. La pirámide de la fiabilidad es un gráfico que muestra qué incidencias podemos tener en la evolución de nuestro plan de mantenimiento (figura 3).

Figura 3. Pirámide de la fiabilidad.

Disponibilidad. En la zona superior de la pirámide, aparecen las incidencias que afectan a la disponibilidad del proceso productivo, es decir, averías que producen un paro total o parcial. Está claro que no llevamos a cabo un plan de mantenimiento correcto. Por tanto, nos debemos plantear, entre otras, las siguientes preguntas: ¿Hemos definido correctamente los modos de fallo de la máquina? ¿Sabemos qué tecnologías utilizar para detectarlos? ¿La frecuencia de medición es la correcta? Debemos introducir las modificaciones pertinentes para reducir a cero esta parte de la pirámide.

Fiabilidad. La zona intermedia de la pirámide, donde acontecen averías que no afectan a la producción, pero sí que son averías con una reparación costosa y repetitiva. Nos encontramos en un escenario como el anterior. Hemos de repetir el mismo procedimiento para reducir al mínimo esta zona de pérdida de fiabilidad.

Funcionamiento subestandard. La base de la pirámide es la zona donde siempre nos deberíamos encontrar para nuestros equipos críticos. Debemos ser capaces de detectar mediante las tecnologías de predictivo pertinentes cuando nuestro activo empieza a trabajar en zona subestandar, es decir, empieza a desarrollar una avería y ser capaces de atajarla.

¿Predictivo offline o predictivo online?

Ya hemos comentado anteriormente en qué se basaba el mantenimiento predictivo, pero hemos dejado pendiente comentar la diferencia entre el predictivo offline y online o en continuo.

Una vez hemos determinado cuáles son las tecnologías necesarias para detectar los modos de fallo de la máquina, falta determinar la frecuencia con la que vamos a realizar los ensayos. De forma puntual a lo largo del año, 1, 2 ó 3 veces, predictivo offline. Recibe también este nombre porque muchas veces para realizar estos tipos de ensayos la máquina debe estar parada o se deber parar y volver arrancar.

Cuando los ensayos los realizamos de forma continua, sin necesidad de tener que parar o arrancar la máquina, ya que los sensores están montados de forma permanente, entonces estamos realizando un mantenimiento predictivo online.

Predictivo offline

Ventajas

- No requiere de inversión inicial. Se puede subcontratar a una empresa externa para que nos realiza estos ensayos.

Inconvenientes

- La máquina debe estar parada. Se debe para la máquina o quitar tensión en el caso de los motores para poder montar los sensores.

- Las medidas no tienen repetitividad. Los sensores se quitan y se ponen cada vez, lo que hace muy difícil que las medidas sean repetitivas y por tanto nos permitan crear tendencias claras.

- Difícilmente se puede simultanear tecnologías. Los ensayos se suelen realizar por separado (vibraciones, termografía, aislamiento, …etc) por simples cuestiones de espació o disponibilidad del proveedor, por lo que no permite simultanear las medidas. De esta forma no podemos detectar una misma avería mediante diferentes tecnologías y perdemos fiabilidad a la hora de realizar la predicción. Por ejemplo una rotura de un rodamiento se puede detectar mediante vibraciones y por espectro de corrientes del motor eléctrico.

- Requieren de personal experto para su ejecución.

- No son en continuo, no permiten generar tendencias. 2,3 medidas al año, con pocas probabilidades de repetitividad no permiten generar tendencias que nos permitan predecir la aparición de una avería.

- Requieren de personal experto para la interpretación.

- Generación de informes puntuales. Una vez tomadas las medidas se deben volcar en el ordenador interpretar los datos y generar los informes. No es automático con lo que se puede tardar varios días en función del número de máquinas a analizar, con lo que la predicción pierde eficiencia.

- Riesgos laborales asociados. Riesgos asociados a tomar medidas con máquinas en funcionamiento o en tensión.

Predictivo online

Consiste en instalar de forma permanente los sensores necesarios para determinar los modos de fallo de la máquina.

Ventajas

- La máquina no tiene que estar parada

- Las medidas se realizan de forma permanente y repetitivas.

- Se combinan diversas tecnologías de forma simultánea.

- La fiabilidad de la predicción de la avería es muy elevada. Los datos en continuo nos permiten crear tendencias claras.

- El software experto interpreta los resultados y realiza la predicción. Con las medidas en continuo, es posible crear tendencias, combinar tecnologías lo cual facilitara la creación de algoritmos que puedan predecir la aparición de las averías

- Se avisa de la avería justo en el instante que se genera. El software experto tiene la capacidad de generar un correo electrónico o un SMS para avisar de la aparición de la avería.

- Se minimizan accidentes laborales.

- Se eliminan las subcontratas de mantenimiento predictivo. De forma autónoma el sistema experto es capaz de tomar los datos, interpretarlos y generar la predicción de la avería.

Inconvenientes

- Requiere de una inversión para los sensores y el datalogger, de recepción de los datos de los sensores.

Automatización del mantenimiento predictivo experto en el sector farmacéutico

Como hemos comentado, debemos determinar cuáles son los equipos más críticos en nuestro proceso productivo para aplicar el mantenimiento predictivo en ellos. En caso del sector farmacéutico, los climatizadores son máquinas que garantizan las condiciones de producción. Una avería puede provocar la pérdida de las condiciones de producción y, por tanto, de la partida de producción.

Dentro de un climatizador, tenemos básicamente la turbina y el motor, y los modos de fallo que pueden desarrollar estas máquinas son los siguientes:

Motor

- Sistema de alimentación

- Defecto aislamiento estator (bobinado y chapa magnética)

- Problemas en el rotor (barras, anillos de corto circuito, chapa magnética)

- Excentricidades de rotor con estator

- Defectos estructurales

- Rodamientos del motor

- Alineación con la carga.

Turbina

- Averías en los rodamientos

- Desequilibrios.

Para poder detectar estas averías, se montan de forma permanente sensores en las turbinas, para detectar tanto averías mecánicas (rodamientos, desequilibrios, desalineaciones) como eléctricas (cortocircuitos, barras rotos, suciedad de los bobinados…). Estos sensores son de:

- Vibraciones motor y turbina

- Corrientes y tensiones del motor

- Corrientes de fuga del motor

- Campo magnético del motor

- Temperaturas

- Velocidad del motor y la turbina.

Estos sensores se comunican permanentemente con el datalogger encargado de recopilar los datos y enviarlos al servidor donde se encuentra el software experto, encargado de predecir las averías de la máquina.

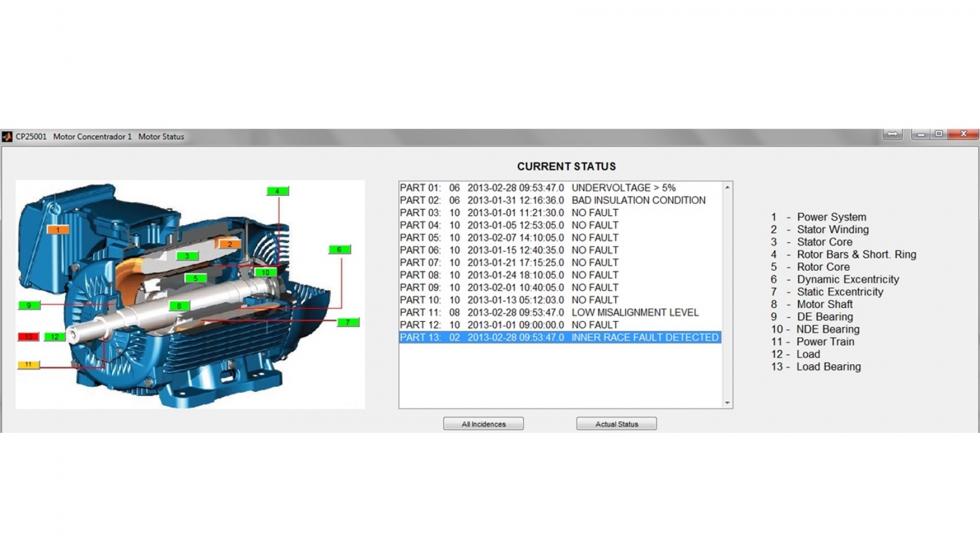

El software experto, instalado en el servidor del cliente, es capaz de interpretar los datos procedentes de la máquina y predecir la avería. La predicción se puede enviar mediante correo electrónico, SMS o presentar a través de diferentes pantallas.

Pantalla de aviso de averías en el motor eléctrico.

Conclusión

Existen, por tanto, para las máquinas más críticas de nuestro proceso productivo, herramientas de mantenimiento predictivo que pueden detectar en tiempo real las averías de la máquinas, interpretarlas y enviar un mensaje de aviso indicando las acciones a realizar. En definitiva, una forma de automatizar el mantenimiento.

Sobre Test Motors

Test Motors es una empresa especializada en el mantenimiento predictivo de motores y generadores eléctricos. Sus herramientas detectan las averías de motores y generadores eléctricos antes de que éstas sean perjudiciales para el proceso productivo, y aconseja cómo y cuándo repararlas. De esta forma, maximiza el rendimiento de la planta de producción y minimiza los costes de mantenimiento.

Test Motors desempeña un papel importante en la revolución industrial 4.0 (IoT), ya que gestiona millones de datos de los motores monitorizados y eso permite generar estrategias de mantenimiento y producción que puedan maximizar los resultados de la empresa.