El ‘Early Management’ como factor clave

En la industria alimentaria, la recepción, almacenamiento, monitorización, transporte y procesado de las materias primas para la fabricación y posterior distribución del producto debe hacerse de forma segura. Esto implica la consolidación de buenas prácticas del personal y de procesos seguros con una trazabilidad óptima. Otros aspectos importantes son la limpieza y prevención de posibles focos de contaminación con controles periódicos. En relación a la automatización, el diseño y gestión del mantenimiento de los equipos e instalaciones crearán un entorno productivo seguro, eficiente y fiable.

La gestión de equipos e instalaciones en la industria de procesos tiene 3 elementos clave:

a) El planning del ciclo de vida del equipo o instalación. El compromiso entre la tecnología usada y el coste de la misma en la fase de mantenimiento.

b) El tipo de mantenimiento que se va a realizar (preventivo, correctivo, predictivo, etc.), así como su frecuencia.

c) La definición de responsabilidades en el mantenimiento de la instalación, es decir, si éste corre a cargo de los propios operadores o bien de especialistas en mantenimiento.

Un buen diseño de la instalación, con la tecnología adecuada para su mantenimiento, será una buena herramienta para aplicar en las estrategias orientadas a estrategias de 0 fallos, 0 defectos y 0 accidentes.

El ‘Early Management’ implica la colaboración de los usuarios de la instalación, de las ingenierías y de los proveedores de equipos. Esta colaboración se define en áreas como el diseño del proceso, la fabricación de los equipos y/o instalaciones, las pruebas y el arranque de la producción. Teniendo en cuenta que en el futuro se requerirá una industria extremadamente flexible y dotada de autocontrol, se necesitan muchos más procesos y modelos inteligentes estrechamente ligados entre sí, con una comunicación unificada. Uno de los retos de los proveedores de automatización será ofrecer paquetes de productos y soluciones con un enfoque resolutivo integral.

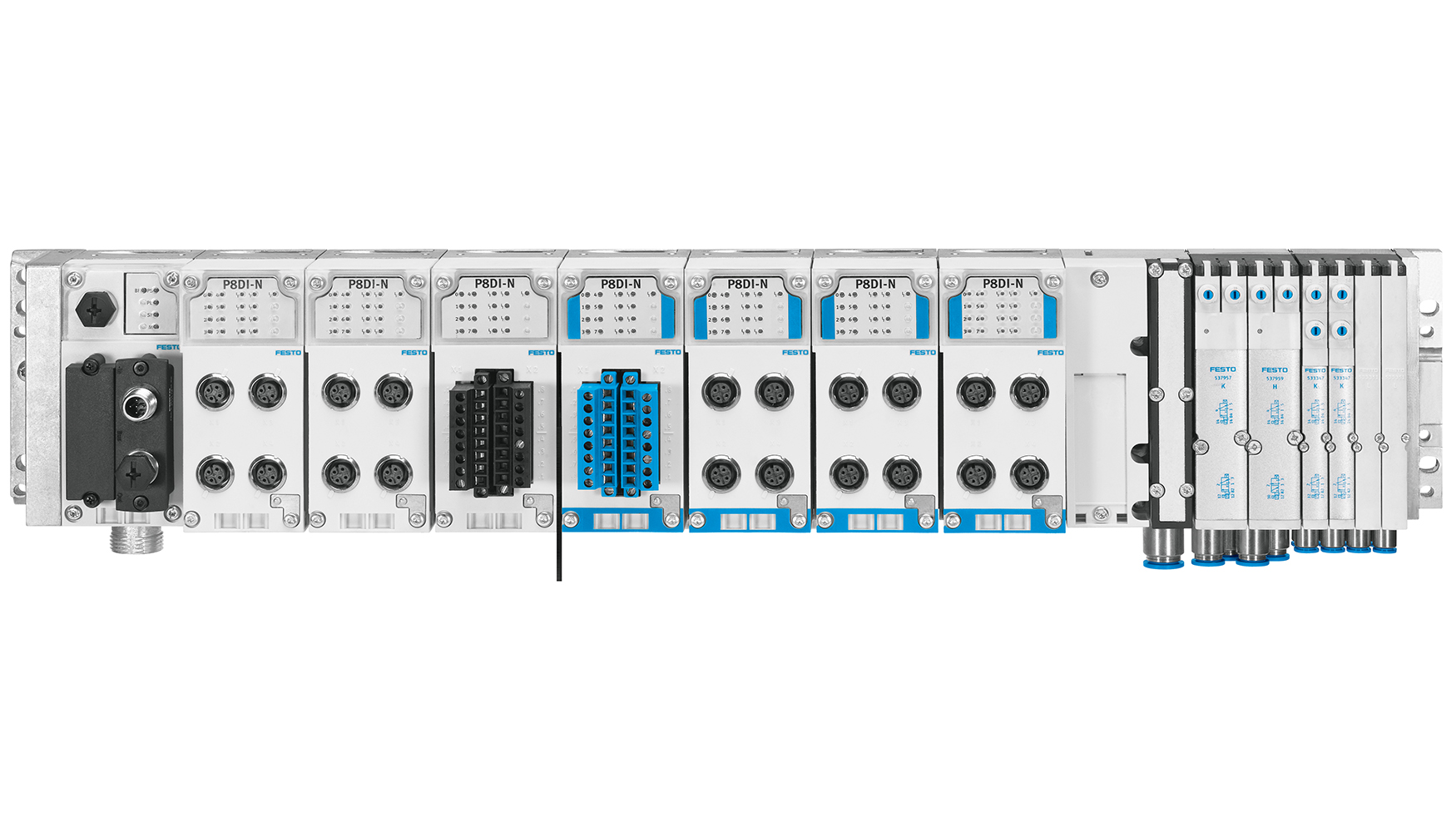

Festo, como proveedor de soluciones para la automatización, dispone de la plataforma de control. Integrando funciones con múltiples características se puede conseguir un control óptimo del proceso y un mantenimiento adecuado a las exigencias del rendimiento esperado de la instalación.

La plataforma de control ofrece gran variedad de módulos I/O, máxima modularidad y versatilidad y perfecta integración en red de comunicaciones. También dispone de soluciones adaptadas al control de procesos en industrias alimentarias, dónde frecuentemente se mezclan zonas seguras con zonas clasificadas ATEX. El interfaz Namur del CPX-P integra este tipo de señales en la plataforma de control.

Las funciones de diagnóstico en la plataforma de control pueden contribuir a la implantación de políticas de mantenimiento preventivo y autónomo, avanzando en la introducción de iniciativas TPM. Estas funciones son para la parte eléctrica y para la neumática y tienen acceso a datos como:

- Supervisión de la bobina. Detección de la baja tensión

- Control de cortocircuitos. Reconocimiento de errores de montaje

- Contador para cada bobina, a fin de realizar mantenimientos preventivos

- Diagnóstico por canal. Monitorización de cada señal

- Memorización de errores. Trazabilidad.

La parametrización y monitorización de estas funciones aumenta el potencial del control sobre el proceso. Así se logra la flexibilidad necesaria para definir la información que se requiere para un mantenimiento óptimo. Aplicar iniciativas TPM es más fácil, debido a que la instalación está preparada para la planificación y sustitución de los componentes susceptibles de fallar en los paros planificados. El ahorro de tiempo en la búsqueda de repuestos y análisis de averías, hace que indicadores como Mean Time To Repair disminuyan.

Las posibles paradas de la producción por averías inesperadas comportan grandes pérdidas de tiempo y gastos elevados. Para estos casos es fundamental disponer de una plataforma que integre funciones de control y diagnóstico: más vale prevenir que curar.

Un buen diseño del control de proceso, sobre todo en la fase de ‘Early Management’, es un factor clave para el aumento de la disponibilidad de una instalación y la mejora de su rendimiento. Las plataformas de automatización como los terminales de válvulas con CPX se usan como estándar normalizado tanto en aplicaciones de automatización de procesos, como en automatización industrial. Gracias a su gran modularidad y a la amplitud del programa, pueden diseñarse y adaptarse de forma individualizada para cada aplicación.