Con FDC (Fast Dimensions Change) Battenfeld-cincinnati demuestra en una jornada su especial competencia en líneas para extrusión de tubos

Velocidad y rentabilidad no son conceptos antónimos

Los productores de tubos de plásticos que quieran producir de forma competitiva hoy en día necesitan líneas de extrusión de gran rendimiento, flexibles, fácilmente ajustables y, a la vez, rentables. La línea completa para fabricación de tubos de Battenfeld-cincinnati Germany, representada por Comercial Douma, presentada por primera vez en dos jornadas para clientes realizadas a mediados de febrero, presentan precisamente estas características.

Equipada con el nuevo sistema para cambio de tamaño (Fast Dimension Change - FDC), el enfriamiento interior del tubo de gran eficacia (EAC), el enfriamiento de la masa fundida integrado en la hilera (VSI-T+) y una configuración especial para el rápido cambio de color, la línea completa hace posible la coextrusión de alto rendimiento de productos de 4 capas con una gran flexibilidad. El tamaño del tubo se puede cambiar durante la producción con rapidez y de forma automática, de la misma forma que el color de las tiras y la capa exterior del tubo. “Nuestros visitantes pudieron ver durante los dos días de presentaciones la línea más moderna disponible actualmente para la extrusión de este tipo de aplicaciones. Nuestro cliente accede así a un valor añadido único en el mercado,” destaca el director de la División Infrastructure Rainer Kottmeier.

A lo largo de dos días cerca de 70 clientes pudieron hacerse una idea de cómo es la nueva línea FDC (fast dimension change) de Battenfeld-cincinnati Germany.

Aproximadamente 70 clientes de Europa, Oriente Próximo y Oriente Medio se mostraron satisfechos por los tubos fabricados en las presentaciones de la línea de coextrusión con un rendimiento de 1.500 kg/h, que produjo tubos de cuatro capas a partir de poliolefinas. Con la alta calidad de la superficie de los tubos y la distribución absolutamente precisa del espesor de la pared, que incluso tras un cambio de tamaño vuelve inmediatamente a las tolerancias exigidas, hasta los huéspedes más críticos se mostraron convencidos. “Los clientes nos han felicitado por la excelencia de este sistema” señala Kottmeier, convencido de que “con la tecnología FDC combinada con nuestras líneas de alto rendimiento tenemos la mejor equipación para reafirmarnos en un entorno de competencia creciente”.

Lo que tiene de especial el sistema de cambio de tamaño de Battenfeld-cincinnati es el amplio rango de tamaños en el que puede actuar, la fácil instalación de la entrada de agua para la zona de calibrado y la circularidad óptima de los tubos. De esto último se asegura el sistema de calibrado, formado por una chapa metálica que, con su forma cilíndrica, facilita la obtención de tubos absolutamente circulares con una excelente calidad de la distribución del espesor de las paredes. Con un centrado óptimo del cabezal, la distribución del espesor de paredes se encuentra en el último tercio de la tolerancia exigida según DIN. El enfriamiento regular por agua en la zona de entrada del calibrador permite obtener una superficie homogénea del tubo sin marcas de agua y, consecuentemente, eleva la calidad de los tubos. Con la línea presentada, concebida para un cliente europeo, se pueden fabricar tubos en un rango de tamaños de 200 a 800 mm. Por este motivo la línea está equipada con dos calibradores regulables. Mientras el primero permite el ajuste automático de la dimensión del tubo entre 200 y 355 mm, el segundo cubre el rango de 400 a 630 mm. En este caso, flexibilidad significa también que no solo se pueden fabricar dimensiones estándar, sino también tamaños intermedios y especiales sin tener que cambiar la línea. Para los tamaños entre 710 y 800 mm en la configuración para este cliente se han instalado calibradores estándar.

Con la tecnología FDC (Fast Dimension Change) se pueden producir tubos de diferentes diámetros sin necesidad de parar la máquina, evitando tiempos de cambio y reduciendo costes de material. El cabezal para tubos con enfriamiento interno asegura unas superficies de tubo lisas, la mejor distribución del espesor de las paredes y una gran circularidad.

“El desarrollo del sistema FDC fue para nosotros un paso más consecuente en nuestra estrategia de ofrecer a nuestros clientes líneas para la extrusión de tubos especialmente rentables”, afirma Kottmeier. En los últimos siete años la capacidad de producción de las líneas para tubos de battenfeld-cincinnati prácticamente se ha duplicado. Cuando antes se alcanzaban producciones de 600 kg/h hoy se llega hasta los 1.200 kg/h e incluso más en la fabricación de tubos estándar para gas y agua potable. Para alcanzar estos rendimientos las extrusoras no solo deben ser de alto rendimiento, de uso universal y estar equipadas con husillos innovadores, sino que, además, deben incorporar los correspondientes sistemas de enfriamiento que aseguren una refrigeración rápida del tubo y, consecuentemente, su fabricación dentro de las tolerancias de tubo exigidas con una longitud total de la línea reducida.

Las líneas de Battenfeld-cincinnati ofrecen ambas cosas: la extrusora principal mostrada, el modelo solEX 75-40, es una extrusora de muy alto rendimiento, con unidad de procesado de 40 D, que garantiza una plastificación cuidadosa en una gran ventana de proceso. Gracias a la combinación de un mandril de espiral para la predistribución de la masa fundida y una hilera compacta con placa difusora de contraflujo para la distribución fina, el cabezal helix 800 VSI-TZ+ instalado convence por la poca presión y por un funcionamiento que no depende de la viscosidad del material. El enfriamiento efectivo del interior del tubo EAC garantiza altas velocidades de la línea y minimiza el indeseado descolgamiento, junto con el enfriamiento activo de la masa fundida en la hilera. Todo ello contribuye también a elevar la calidad del tubo.

El resto de los componentes de la máquina también han sido pensados para lograr los máximos niveles de flexibilidad y de rentabilidad. Por ello la línea opera con un entrehierro para la masa ajustable conectado al cabezal, en lugar de con una combinación de mandril y boquilla, que tendría que ser cambiada con cada cambio de tamaño. En este entrehierro ajustable se integra un distribuidor radial de coextrusión pare mejorar el cambio de color, de forma que los cambios de color se pueden realizar de forma rápida y con la máxima efectividad. Así, con la línea FDC de Battenfeld-cincinnati no solo se puede cambiar el tamaño del tubo con una mínima pérdida de material, sino también el color de la capa exterior. Una vez más, la disponibilidad de la línea se amplía notablemente gracias a las posibilidades para el cambio de color. Además, con su configuración de coextrusión para 4 capas, esta línea no solo puede fabricar tubos para aplicaciones estándar, sino también tubos para aplicaciones especiales en las que, por ejemplo, el tubo contiene una capa barrera para el oxígeno en la construcción de sus paredes.

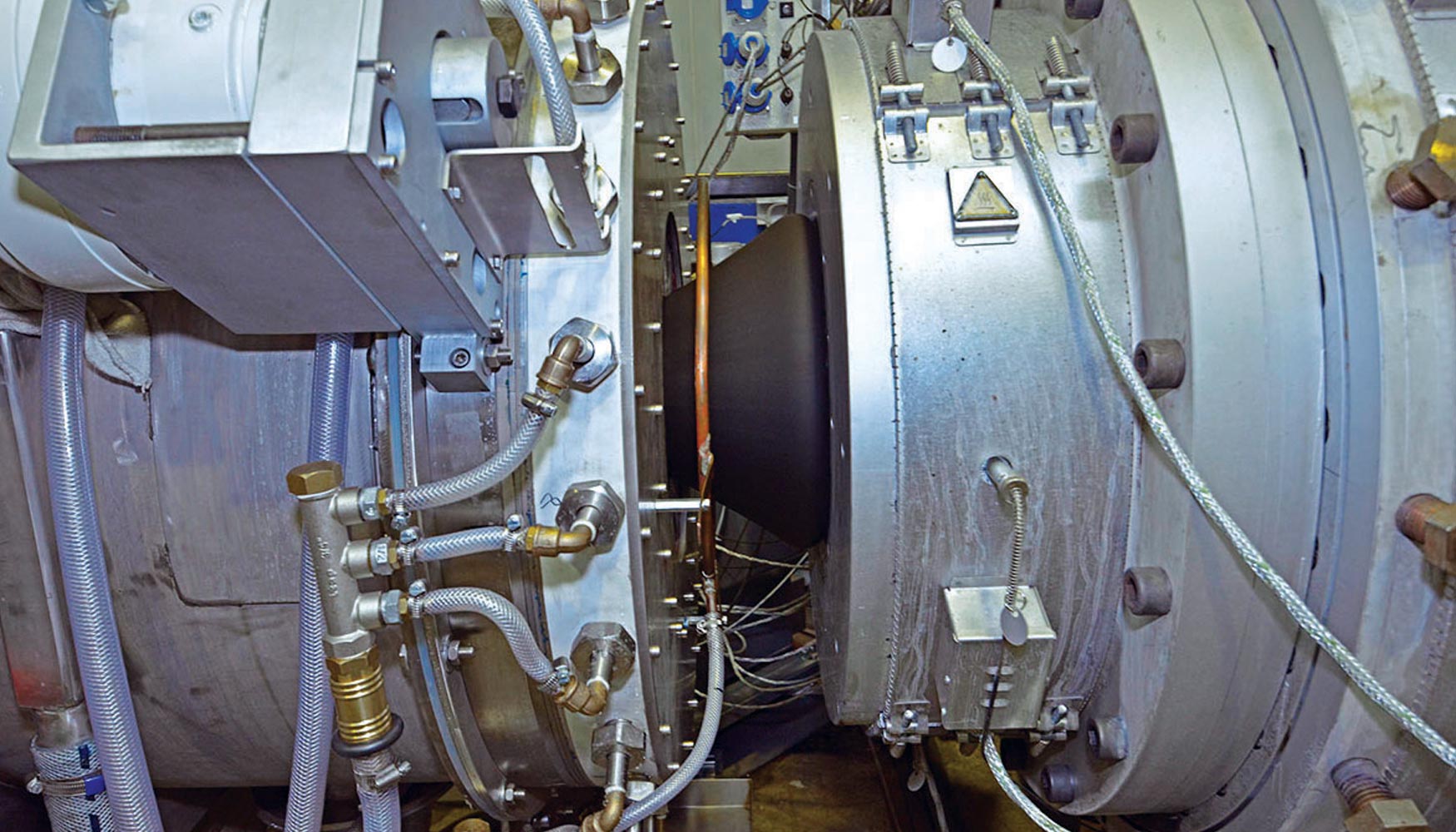

También los componentes para tratamientos secundarios de Battenfeld-cincinnati están configurados para el cambio de tamaño y perfectamente ajustados a la extrusora y a la hilera. En la imagen el arrastre para tubos de hasta 800 mm.

El tanque de vacío vacStream 800-6 también está preparado para el cambio automático de tamaño y, por tanto, contribuye a esa flexibilidad de la línea. Opera con un soporte del tubo a 180º con respecto al contorno del tubo y se puede ajustar sin fases para todos los tamaños (200 – 800 mm) sin necesidad de cambios en la línea. El sellado flexible al final del tramo de calibrado convence por su construcción sencilla sin piezas móviles mecánicamente y se ha utilizado ya muchas veces para la reconstrucción de líneas de extrusión existentes. También el arrastre y el sistema de corte se ajustan en el momento preciso y de forma automática cuando se produce un cambio de tamaño. Con el fin de que el cambio automático se realice sin problemas y sea totalmente autosuficiente, los expertos de Battenfeld-cincinnati han ampliado el control para extrusoras BMC touch de tal forma, que el cambio de todos los componentes se realiza tan solo presionando una tecla.