Análisis de esfuerzos con elemento finito para optimizar el diseño de implantes dentales

Los implantes dentales se unen al hueso y actúan como soporte para los dientes de reemplazo. Pueden usarse para reemplazar uno o más dientes ausentes (figura 1). Existen varias opciones disponibles para reemplazar las piezas dentarias, dependiendo de cada caso. Los pacientes implantados informan sentirse contentos y cómodos por primera vez, desde que perdieron sus dientes naturales [1].

![Figura 1. Implante dental en mandíbula inferior [2] Figura 1. Implante dental en mandíbula inferior [2]](https://img.interempresas.net/fotos/1050071.jpeg)

Pero…entonces ¿Cuáles son sus desventajas?

Entre las problemáticas actuales de los implantes se pueden mencionar que son causa de infecciones, son fabricados de titanio, que resulta un metal muy caro aunque es de los pocos metales biocompatibles con características mecánicas adecuadas. También se ha reportado una movilidad del implante una vez instalado y que se pueden presentar fenómenos de aflojamientos y fracturas. Hay implantes que no permiten que el procedimiento se realice en un solo día, por lo que resulta muy incómodo para el paciente y más costoso [3]. Los implantes dentales con diseños muy pobres o inapropiados pueden crear regiones donde se puede observar un incremento del esfuerzo entre el hueso y la periferia del implante que trae como consecuencia una resorción severa, lo cual conlleva a una pérdida gradual en la superficie del implante que puede provocar movimientos o fracturas en el mismo [4]. Por otro lado, es muy importante un adecuado diseño y fabricación de los implantes dentales. Entre los factores importantes en el diseño a considerar se encuentran la distribución de la carga del hueso con respecto a diferentes sistemas dentales, el cual puede contribuir al mejoramiento del diseño del implante [5]. El costo actual de un implante dental es $ 500 dlls aproximadamente. Sin embargo, en México el costo una vez implantado alcanza tres veces más al del implante.

Objetivos actuales

- Estudiar diferentes diseños de implantes dentales comerciales.

- Diseñar de manera asistida por computadora diferentes implantes dentales que permitan mejorar la fijación en el hueso de la mandíbula y así se pueda evitar el aflojamiento y fractura.

- Sustituir el titanio con otro material que asemeje las propiedades mecánicas y biocompatibles, disminuyendo el costo de la fabricación del implante.

- Fabricar los implantes dentales con las características deseadas propuestas.

- Recubrimiento de la superficie del implante con andamios de polilactida con hidroxiapatita injertada para promover la oseointegración y colocar una superficie que impida las infecciones.

- Tratamiento de superficie con Vitamina D [6].

- Caracterización mecánica de los implantes dentales.

- Caracterización Biológica.

- Disminuir los costos finales de los implantes en el mercado.

¿Cómo nos ayudaría mejorar el diseño de dichos implantes?

La ingeniería del diseño de implantes está basada en muchos factores que se encuentran interrelacionados, incluyendo la geometría del implante, propiedades mecánicas, su estabilidad inicial y a largo plazo de la interfase tejido-implante. No existe un criterio de diseño óptimo. De cualquier forma, los implantes dentales pueden mejorarse para soportar cargas máximas, estabilidad interfacial a través del uso de diferentes materiales, superficies, y diseños. La información que está disponible actualmente está limitada en explicar cómo los diseños de implantes dentales influencian el éxito del implante en términos generales [7].

No basta con colocar el implante dental, esperar a su oseointegración y posteriormente colocar una corona estética definitivamente. Los complejos procesos biológicos pueden sabotear aún los resultados más hermosos con el tiempo [7].

Se ha reportado que varios diseños de implantes dentales han sido creados para reducir la pérdida de hueso de las regiones crestales y la interfase oseointegrada. Varios de estos diseños pueden distribuir mejor la carga biomecánica y evitar la pérdida de hueso. Una sobrecarga puede inducir a una microfractura del hueso, el cual puede desencadenar osteoclastogenesis. Secuencialmente, los tejidos epiteliales, tejido conectivo y los microorganismos pueden migrar en las áreas de defecto y causar una pérdida de tejido severo, el cual disminuye el soporte óseo en el implante e incrementa el riesgo del fracaso del implante [8].

Ya existen más de 90 diseños de implantes dentales accesibles en la industria en una gran variedad de diámetros, longitudes, superficies, plataformas, interfaces y diseños del cuerpo [9].

Los siguientes puntos son considerados principios de diseño los cuales se deben cumplir para un diseño de implante exitoso [10]:

a) Ganar una estabilidad inicial, la cual puede reducir el nivel de tolerancia del microdesplazamiento y puede minimizar el periodo requerido de espera en la carga del implante. El contacto del hueso con el implante no debe tener un cambio significativo, esto sugiere que el rol del diseño del implante es proteger al hueso de un esfuerzo excesivo y un estriamiento.

b) Incorporar factores de diseño, los cuales pueden disminuir los efectos de las fuerzas de cizallamiento sobre la interface (tales como la rugosidad de las superficies, características de las roscas) para que el hueso marginal sea preservada.

c) Las características de diseño los cuales pueden estimular la formación de hueso y/o facilitar la regeneración del mismo (oseointegración secundaria) [11].

Por otro lado, al variar el paso de la rosca del implante, se puede mejorar la estabilidad inicial, ampliar el área de contacto superficial del implante con el fin de distribuir favorablemente la carga en las zonas de interés. Ya se ha demostrado la presencia de puentes óseos desde la profundidad de una rosca a otra, cuando los implantes son lateralmente cargados. Se han propuesto que las roscas del implante, junto con sus contornos, generarán un campo de esfuerzo heterogéneo, el cual se acoplará a una zona fisiológica sobrecargada, promoviendo así la formación de hueso nuevo. Finalmente, la forma de las características de las roscas puede afectar la magnitud de los esfuerzos en el hueso.

¿Qué tecnologías existen para el diseño asistido por computadora?

Actualmente existen diferentes software de diseño asistido por computadora tales como Catia, SolidWorks, Inventor, Unigraphics, Pro Engineer, entre otros, que permiten realizar la construcción de geometrías sencillas y complejas en 2D y 3D con detalles importantes. Junto a ellos existen aplicaciones paramétricas que permiten controlar la forma geométrica de los modelos en cualquier momento. El uso de programas de diseño 3D ha experimentado un importante avance en los últimos años de manera tal que la mayor dificultad para su manejo y utilización en un área específica depende del conocimiento y capacitación adquirido. En este trabajo, se utilizó el Software Solid Works para realizar el modelado de las piezas que componen la prótesis dental.

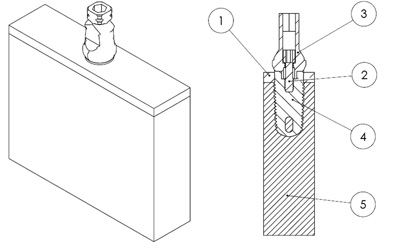

El implante dental consta de tres partes: a) el implante, b) tornillo de unión y c) el empalme. El implante se instala en la estructura ósea de la mandíbula y la superficie externa entra en contacto directo con la superficie del hueso. El tornillo se utiliza para mantener unidos el implante con el empalme y, por último, el empalme es la pieza que recibe, absorbe y distribuye la carga de masticación a el tornillo y el implante [12]. La carga distribuida en la estructura ósea genera una orientación de los esfuerzos. Esta distribución se puede controlar modificando la forma geométrica de las piezas del implante y mejorar su funcionamiento reduciendo la distribución de esfuerzos en la estructura ósea. Cada una de las piezas tiene un papel importante en la unión por lo que es necesario realizar un análisis detallado sobre la distribución de carga por separado. Para realizar el análisis es necesario reconstruir las piezas por separado y realizar ensambles con modificaciones en las geometrías de los modelos empleando SolidWorks.

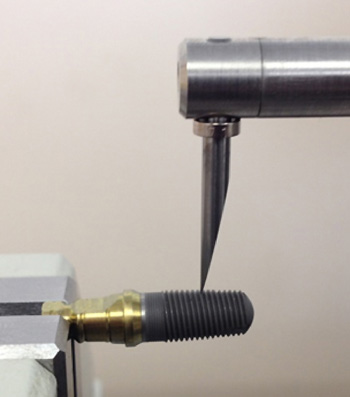

El proceso de reconstrucción 3D del implante dental se realizó empleando el método de perfilometría de contacto utilizando el equipo Contracer SV-2000 de la marca Mitutoyo (figura 2). Se llevaron a cabo ensayos de medición de las piezas que conforman el implante el cual tiene una resolución mínima de 0,2 y 0,5 micras en el eje de las X y Z respectivamente [13]. El procedimiento realizado para llevar a cabo las mediciones del perfil de las piezas del implante dental se muestra a continuación:

1. Verificar el funcionamiento de perfilómetro de superficie con el espécimen de prueba o bloque patrón.

2. Fijar la pieza con el dispositivo de sujeción, de tal forma que el perfil que se desea medir se encuentre paralelo a la mesa de medición.

3. Colocar el palpador con un ángulo de 90o aproximadamente con respecto de la superficie de medición (figura 3).

4. Programar a velocidad de recorrido del palpador, la distancia de recorrido y la frecuencia de muestreo.

5. Realizar el recorrido del palpador y guardar la información obtenida de la medición.

6. Importar los perfiles obtenidos a un software CAD en este caso SolidWorks para poderlos modificar posteriormente.

A partir de los perfiles obtenidos es posible reconstruir la geometría 3D para cada una de las piezas y posteriormente realizar el ensamble. La figura 4, muestra el ensamble de las piezas digitalizadas agregando una base rectangular formada por dos capas de hueso, la cual tiene características de la estructura ósea, la pieza 1 de mayor densidad, unido a esta se encuentra el hueso poroso con la pieza número 2. En la tabla 1, se muestran los componentes restantes del ensamble antes mencionados. El modelo mostrado en la figura 4 se utilizó para realizar simulaciones numéricas con el paquete computacional Ansys analizando las diferentes zonas de distribución de esfuerzos [14].

Tabla 1. Lista de Componentes (figura 4)

|

Nº de parte |

Descripción |

Cantidad |

|

1 |

Hueso compacto |

1 |

|

2 |

Tornillo de unión |

1 |

|

3 |

Empalme |

1 |

|

4 |

Prótesis |

1 |

|

5 |

Hueso poroso |

1 |

¿En que nos ayuda el método de elemento finito FEM?

El método de elemento finito (FEM) es una de las herramientas tecnológicas ampliamente utilizadas para realizar simulaciones numéricas [15]. Este método, ha adquirido una gran importancia en la solución de problemas de diferentes ingenierías, permite resolver casos que eran prácticamente imposibles resolverlos con modelos matemáticos tradicionales. Este método permite estudiar el comportamiento de esfuerzos y deformaciones, también realiza análisis dinámico de los componentes y ensambles. Además permite realizar análisis multidisciplinarios.

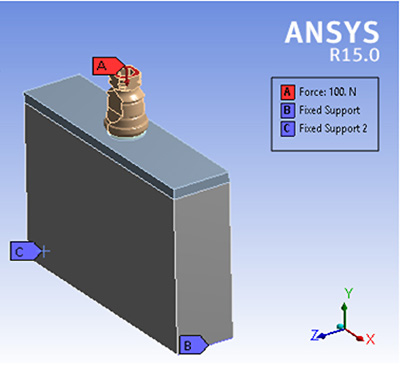

El modelo mostrado en la figura 5 muestra las condiciones de frontera y las cargas que actúan en el implante. En la parte superior del empalme se le coloca una carga de 100 N en dirección vertical hacia abajo considerando la carga de la mordedura para masticación [16]. Los extremos inferiores del modelo se encuentran empotrados, es decir; no se permite movimiento en ninguna dirección. Las caras laterales y superiores se encuentran libres y pueden deformarse libremente. Los modelos se realizaron sin considerar las imperfecciones geométricas de rugosidad y ondulación producidas por el proceso de maquinado [17].

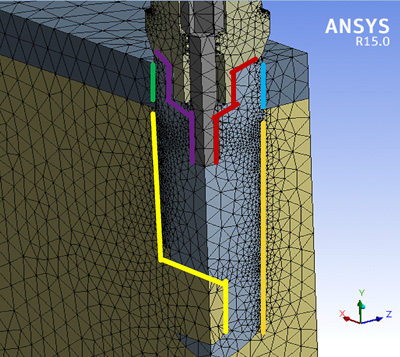

En el modelo existen zonas de contacto entre superficies de las piezas las cuales interactúan al momento en que se le aplica la carga. Es importante analizar las distintas zonas de contacto: a) empalme y tornillo de sujeción, b) tornillo de sujeción e implante, c) implante y el hueso compacto, d) implante y hueso poroso (figura 6). En las superficies de contacto de las uniones mecánicas existe la posibilidad de controlar la distribución de esfuerzos propagados al interior de la estructura modificando el acabado superficial y con ello controlar el coeficiente de fricción entre ellos, y los ángulos de las superficies de contacto [18]. Se propusieron cambios en la configuración geométrica para que el implante absorba los esfuerzos, con esto se evita la propagación de estos en la estructura ósea para disminuir el aflojamiento y fractura por fatiga, lo que produce un aumento en el tiempo de vida de los implantes [19].

El mallado de los elementos del implante se realizó considerando elementos tipos ladrillo 3D hexaédricos y tetraédricos los cuales se ajustan a la geometría tridimensional (figura 6) en la que se muestra un corte de sección del modelo. En las zonas más alejadas del contacto se utilizaron elementos de mayor tamaño puesto que no es necesario un estudio detallado en estas áreas. En las zonas cercanas a las superficies de contacto existe un aumento de la densidad de malla para asegurar una mejor resolución del problema de contacto. Entre menor sea el tamaño de los elementos en esta zona mayor es la resolución del comportamiento de los esfuerzos [20].

Las propiedades de los materiales utilizados en la simulación se consideran que se encuentran en la zona elástica, es decir, no presenta deformación permanente en ninguna de las piezas, el comportamiento es isotrópico. En la tabla 2, se muestran las propiedades de los materiales empleados para la simulación [21].

Tabla 2. Propiedades mecánicas de los materiales utilizados en la simulación

|

Materiales |

Modulo elástico (GPa) |

Poisson |

|

Titanio grado V ELI (empalme) |

113,8 |

0,34 |

|

Titanio grade IV (implante) |

114,0 |

0,37 |

|

Hueso compacto |

14,0 |

0,30 |

|

Hueso poroso |

1,5 |

0,30 |

|

Acero inoxidable (tornillo interno) |

193,0 |

0,31 |

Análisis de resultado numéricos

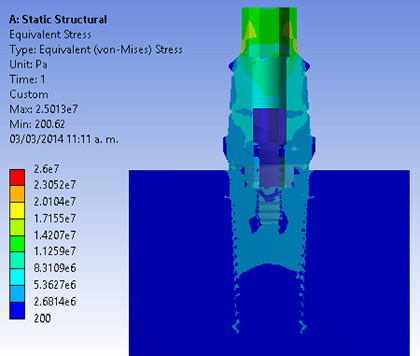

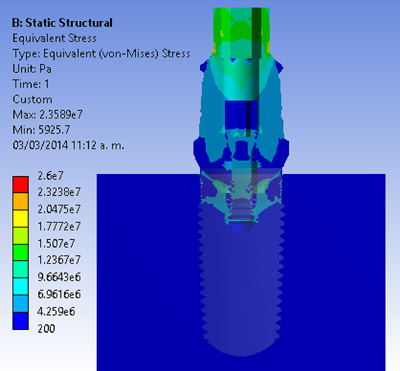

Se realizaron dos modelos diferentes en los que se modificaron el ángulo de contacto entre las superficies del empalme y el implante con la carga verticalmente hacia abajo de 100 N. Las figuras 7 y 8 muestran el estado de concentración de esfuerzos en el implante dental a la misma escala de esfuerzos en las zonas cercanas al contacto. En dichas figuras, se puede apreciar que cuando se aumenta el ángulo de la superficie de contacto entre el empalme y el implante se reducen el estado de concentración de esfuerzos en la estructura ósea. Se aprecia que con la modificación del ángulo de contacto la concentración de esfuerzos se concentra en la prótesis dental disminuyendo la concentración de esfuerzos en las superficies de contacto del hueso poroso y hueso compacto.

La mayoría de las prótesis dentales presentan problemas de aflojamiento después de haber realizado determinados ciclos de trabajo, con la disminución de esfuerzos en las zonas de contacto se reduce el problema de aflojamiento puesto que la estructura ósea presentaría menor deformación en las zonas de contacto.

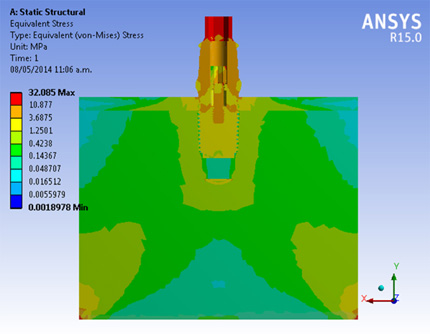

Los resultados de la simulación numérica en escala logarítmica muestran el estado de esfuerzos en el modelo realizado (figura 9).

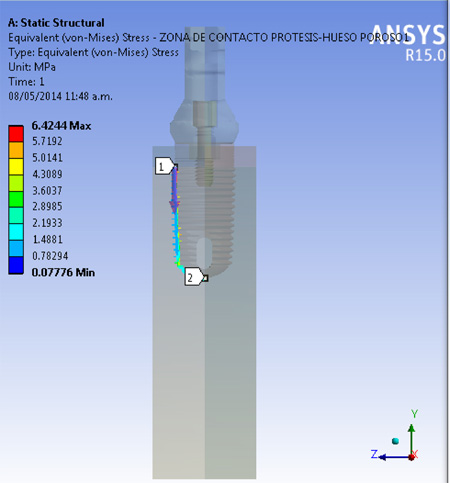

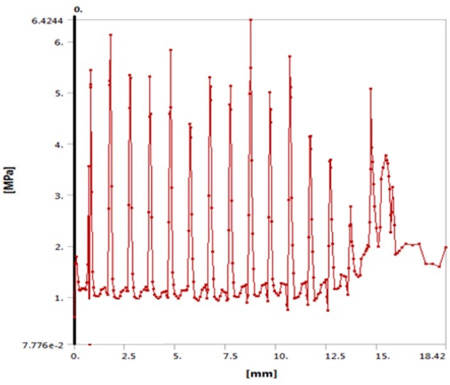

Se analizó el comportamiento del esfuerzo en la zona de contacto entre el hueso poroso – implante y se detectaron pequeñas regiones en las cuales se presentan esfuerzos mayores a 1 MPa con el valor máximo de 6,42 MPa que se presenta aproximadamente al 50% de la longitud vertical en hueso poroso (figura 10).

En la gráfica de esfuerzos vs longitud de contacto que se muestra en la figura 11 se muestra que los esfuerzos no están distribuidos uniformemente, los cuales presentan una fluctuación entre 1 y 6 MPa, desde una longitud de 0 a 12,5 mm. Conforme avanzamos a la parte inferior del implante los esfuerzos mínimos aumentan a 2 Mpa. Ssin embargo, los valores máximos disminuyen a 4 MPa aproximadamente. Las otras zonas de contacto presentan un comportamiento similar al mostrado en la figura 11.

Conclusiones

- Se analizaron dos modelos del implante dental con y sin ángulo en la zona de contacto del empalme – implante.

- Se encontró que existe una influencia de los esfuerzos resultantes en el modelo que es ocasionada por el ángulo en la zona de contacto del empalme – implante.

- Se analizaron los esfuerzos en las zonas de contacto del hueso poroso – implante.

- Se encontró una fluctuación de los esfuerzos en estas zonas.

- La distribución de los esfuerzos en la estructura ósea cercanas al contacto con el implante disminuyen al controlar el ángulo de las superficies de contacto entre el empalme y el implante reduciendo los microdesplazamiento en la zona.

- Se aumenta el tiempo de vida del implante al minimizar el aflojamiento causado por el microdesplazamiento.

Referencias

[1] Testori T, Wiseman L, Woolfe A, et al. A prospective multicenter clinical study of the Osseotite implant: Four-year interim report. Int J Oral Maxillofac Implants 2001; 16: 193-200.

[2] http://www.vallsmuscatclinics.com/wp-content/uploads/Depositphotos_10111180_original.jpg.

[3] Meredith N. Assessment of implant stability as a prognostic determinant. Int J Prosthodont 1998; 11(5): 491-501.

[4] Meltzer AM. Primary stability and initial bone-to-implant contact: The effects on immediate placement and restoration of dental implants. J Implant Reconstr Dent 2009; 1(1):35-41.

[5] Cochrane DL. A comparison of endosseous dental implant surfaces. J Periodontol 1999; 70(12): 1523-1539.

[6] Svanborg LM, Andersson M, Wennerberg A. Surface characterization of commercial oral implants on the nanometer level. J Biomed Mater Res B Appl Biomater 2010; 92 (2):462-469.

[7] Steigenga, J. T., Al-Shammari, K.F., Nociti, F.H., Misch, C.E. and Wang, H-L. 2003. Dental Implant Design and Its Relationship to Long-Term Implant Success. Implant Dentistry. 12(4): 306-317.

[8] Lazzara, R.J. 2012. Dental implant system design and its potential impact on the establishment and sustainability of aesthetics. Journal of Implant and reconstructive dentistry. 1: 1-7.

[9] Huang, H-L., Chang, C-H., Hsu, J-T., Fallgatter, A.M. Ko, C-C. 2007. Comparison of Implant Body Designs and Threaded Designs of Dental Implants: A 3-dimensional Finite Element Analysis. International Journal of Oral and Maxillofacial Implants. 22: 551-562.

[10] Sahiwal, I.G., Woody, R.D., Benson, B.W. and Guillen, G.E. 2002. Macro design morphology of endoseous dental implants. The Journal of Prosthetic Dentistry. 87 (5): 543-551.

[11] Vidyasagar, L. and Apse, P. 2004. Dental Implant Design and Biological Effects on Bone-Implant Interface. Stomatologija, Baltic Dental and Maxillofacial Journal, 6:51-4.

[12] U. Garitaonaindia, J.L. Alcaraz. Análisis Mediante Simulación Numérica de Implantes Dentales con Microrosca. Asociación Española de ingeniería 2010.

[13] Catálogo General Mitutoyo 2010. 303-352.

[14] heng-Li Huang, MS, Ching-Han Chang, Jui-Ting Hsu, Alison M. Fallgatter, Ching-Chang Ko. 2007. Comparison of Implant Body Designs and Treaded Designs of Dental implants: A 3-dimensional Finite Element Finite Analysis. 551-562.

[15] Gladys M. Uzcátegui, José A. Cedeño, Miguel E, Cerrolaza, Alberto Salvadori. Distribución de esfuerzos en un modelo de implante dental por elementos finitos. 2010. Mecánica Computacional Vol. XXIX: 6653-6663.

[16] Hao-Sheng Chang, yi-Chin Chen, Yao-Dung Hsieh, Ming-Lu Hsu. 2013. Stress distribution of two commercial dental implant systems: A three-dimesional finite element analysis. Journal of Dental Sciences. 261-271.

[17] Eugenio Lopez, Miguel Ruiz, Francisco Ramirez, Javier de la Garza, Jose Luis Castillo. Modelado de Superficies Maquinadas Usando una Metodologia Basada en Capas.

[18] Dariusz Szwedowicz, Jorge Bedolla. 2010. Contact Notch Stress Assessment Within Frictional Contact Joints.

[19] J.M. Ayllón, C. Navarro, J. Vázquez y J. Domínguez. fatiga en implantes dentales.

[20] Naik Nithesh, George Varghese, Suhas Kowshik cs. 2014. Investigations on Mesh Discretization error in FEM Based Structural Analysis Using Ansys. 29-34.

[21] Hoeung-Jae Chun, Ha-shin, Chong-Hyun Han, Soo-Hong Lee. 2006. Influence of Implant Abutment Type on Stress Distribution in Bone Under Varius Loading Conditions Using Finite Element Analysis. 195-202.