Averías prematuras en los rodamientos de las multiplicadoras eólicas y grietas WEC

Los ambiciosos objetivos establecidos en todo el mundo a favor de las energías renovables están convirtiendo a la energía eólica en una principal fuente energética. Por ejemplo, el Consejo Mundial de Energía Eólica, GWEC1, prevé que la capacidad actualmente instalada, de 200 GW, se duplicará en un plazo de tres o cuatro años, manteniendo el objetivo perseguido de 1.000 GW de capacidad instalada en 2020.

A pesar del alto nivel de aprovechamiento de las turbinas eólicas (> 96 %, dependiendo de la turbina), y el índice de averías relativamente bajo de los componentes mecánicos en comparación con los eléctricos, las averías en los trenes de potencia mecánicos todavía generan elevados costes de reparación y pérdidas de ingresos a causa de los largos periodos de inactividad2.

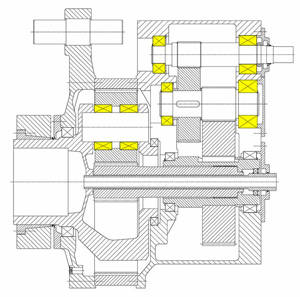

La mayoría de las turbinas eólicas utilizan multiplicadoras para incrementar la velocidad del rotor hasta que éste alcanza la velocidad del generador. Actualmente, la vida útil real de dichas multiplicadoras suele ser inferior a los 20 años previstos en el diseño. Pueden producirse averías en varias posiciones: en los rodamientos planetarios, en los rodamientos del eje intermedio y en los del eje de alta velocidad (fig. 1).

Fig. 1: Multiplicadora eólica Multi Megawatt estándar (para suspensión de 3 puntos) con una etapa planetaria de baja velocidad y dos secciones de ruedas dentadas (eje intermedio y eje de alta velocidad). Las posiciones de rodamientos que pueden sufrir averías prematuras aparecen marcadas.

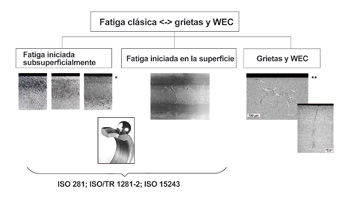

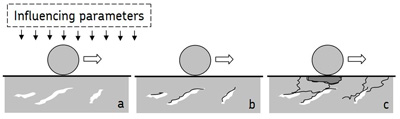

La mayoría de los daños prematuros de los rodamientos de las multiplicadoras conducen a un tipo de avería que no se corresponde con el comportamiento clásico de la fatiga de contacto por rodadura (FCR), (fig. 2). Mientras que los mecanismos de desgaste clásicos son la fatiga iniciada subsuperficialmente, así como la iniciada superficialmente, y pueden pronosticarse con los métodos normalizados de cálculo de vida de los rodamientos (veáse ISO 281 e ISO/TR 1281-2), dichos métodos no cubren las averías prematuras por grietas; no obstante, se ha intentado calcular la vida del rodamiento en los casos en los que se dispone de información detallada (por ej., el efecto local de las tensiones periféricas) 37.

La norma ISO 15243 describe el aspecto visual de los mecanismos de desgaste clásicos de la fatiga de contacto por rodadura.

El white etching (corrosión blanca por ataque ácido) hace referencia al aspecto de la microestructura alterada del acero al pulir y atacar con ácido una microsección. Las zonas afectadas, que consisten en ferrita ultrafina nanorrecristalizada libre de carburos, se muestran de color blanco en las micrografías ópticas de luz, debido a la baja respuesta del material a la corrosión por ataque ácido.

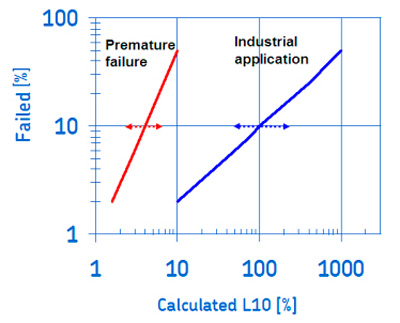

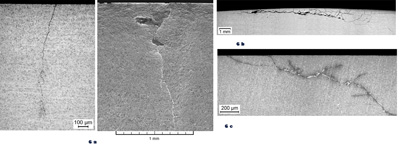

Es sabido que las averías prematuras sólo se producen de forma ocasional en algunas aplicaciones industriales, como máquinas de fabricación de papel, sistemas de propulsión marina, cajas de engranajes de trituradoras, o elevadores electromecánicos; por el contrario, en las aplicaciones eólicas, las averías prematuras parecen darse con mayor frecuencia (aunque también podría deberse a la existencia de un mayor número de equipos instalados). Normalmente, las grietas prematuras se presentan durante el primer año dentro de un período de tres años de tiempo operativo, o cuando se ha alcanzado del 5 al 10 % de la vida nominal calculada (fig. 3). La mayoría de las grietas prematuras se producen en el aro interior (fig. 4), y su apariencia puede variar desde grietas rectas (“grietas axiales”) hasta combinación de grietas con pequeño descascarillado, y descascarillado intenso. En base a los conocimientos de SKF, procedentes de una amplia experiencia sobre el terreno, se llega a la conclusion de que las averías prematuras causadas por la aparición de grietas no están vinculadas a un tipo particular de rodamiento (fig. 5), ni a un tratamiento térmico estándar específico (fig. 6)6, 7, 8, 9, 10.

Fig. 2: Modos clásicos de avería por fatiga en comparación con las grietas y WEC, *micrográfico según la ref. 5, **micrográfico según la ref. 6.

Sin embargo, el aspecto que presenta la avería está asociado con el tratamiento térmico (por ej., campo de tensiones residual), con la fase de desarrollo de la avería y, muy probablemente, también con las condiciones operativas o la posición del rodamiento (por ej., campo de tensiones de carga). Tal como puede verse en la figura 6, que muestra el agrietamiento prematuro en esa aplicación específica, las grietas en los aros de acero martensítico tienden a crecer rectas en el material (pareciendo indicar un aspecto recto 'axial' de la grieta, fig. 6a), mientras que en el caso bainítico (fig. 6b), así como en los aros cementados y carburizados, las grietas tienden a crecer en forma de circunferencia por debajo del camino de rodadura (lo que explica el tipo de descascarillado/desconchado que aparece, por ej., en la fig. 6c). No obstante, en fases avanzadas de la avería, los caminos de rodadura del aro interior suelen presenter intensos desconchados, independientemente del tratamiento térmico.

Retos que plantean las condiciones operativas de las multiplicadoras eólicas

En el segmento de la energía eólica, prolongar la vida útil de los rodamientos y reducir las averías prematuras, disminuyendo al mismo tiempo el coste general de la energía, significa abordar un reto extremadamente difícil.

Existen diversas opiniones de dominio público que recogen ciertas indicaciones comunes para los casos de condiciones operativas severas vinculadas con averías prematuras en aplicaciones de turbinas eólicas. Entre ellas pueden citarse:

- Períodos de carga/pares de torsion dinámicos y pesados, que conducen a vibraciones y rápidos cambios de carga (por ej., fatigas transitorias en los caminos de rodadura superiores a 3,1 GPa, cargas pesadas de 15.000 al año, cargas de choque)6, 7, 11, 12, 13, 14, 15, 17, 18.

- Dependiendo del tipo de turbina, las fuerzas radiales y axiales adicionales ocasionadas por el rotor, y el movimiento axial del eje principal, que conducen a cargas dinámicas y tensiones mayores en los componentes de la multiplicadora, especialmente en la primera etapa19, 20.

- Conexiones y desconexiones ocasionales del generador de la red eléctrica, que conllevan inversiones del par y efectos de rebote (por ej., pueden provocar pares de torsión nominal y cargas de impactos de 2,5 a 4 veces superiores)12, 15, 21.

- Rápidas aceleraciones/desaceleraciones y movimientos de los ejes de la multiplicadora13, 15.

- Desalineación, deformaciones estructurales (cubo de góndola, soportes)11.

- Restricciones en el lubricante, debido a las necesidades de los engranajes y rodamientos, al igual que entre fases de velocidad alta y baja, drenaje de aceite e intervalos de relleno insuficientes22.

- Condiciones ambientales adversas; posibles grandes cambios de temperatura y, en consecuencia, grandes diferencias de temperatura entre el aro interior del rodamiento y el soporte, superiores a lo esperado, durante la puesta en marcha (debidos al polvo, las frías temperaturas, la instalación en alta mar, la humedad…)23.

- Condiciones de funcionamiento en vacío, que conducen a situaciones de baja carga y riesgo de patinado (desgaste adhesivo)23.

- Algunos requisitos de diseño pueden ser conflictivos, por ejemplo: un mayor tamaño de los elementos rodantes aumentará la capacidad de carga pero al mismo tiempo incrementará el riesgo de deslizamiento de las jaulas y rodillos, y de daños causados por deslizamiento 6,7, 17, 23.

Fig. 3: Una típica avería prematura en la maquinaria industrial es que los rodamientos de máquinas idénticas, y en un mismo entorno, se averíen dentro de un plazo de tiempo corto y uniforme. La diferencia en la inclinación del gráfico es un indicador de divergencias con la fatiga “clásica”. Los rodamientos que hayan tenido una vida útil corta probablemente volverán a tenerla nuevamente si no se adoptan medidas en el sistema de rodamiento-eje-soporte.

Tal como se ha señalado, los rodamientos pueden averiarse por motivos diferentes de los atribuidos al incumplimiento de los estándares de las mejores prácticas 24, 25 y de otras prácticas industriales. Las evaluaciones estadísticas de un número limitado de turbinas eólicas en alta mar2 indican una clara correlación entre el índice de averías, la velocidad del viento y las cargas pesadas y fluctuantes. La tendencia hacia tamaños de turbina más grandes, con una mayor relación de potencia/peso, conducirán sistemáticamente a estructuras de soporte más flexibles11 que, a su vez, influirán en la porción y distribución de la carga entre los rodamientos, así como en otros componentes de transmisión. Según la referencia 26, en aplicaciones 'jóvenes' sometidas a una intensa carga y con un ciclo de vida de diseño altamente innovador, frecuentemente se carece de experiencia suficiente sobre la resistencia de la maquinaria. Independientemente de cuál sea el fabricante de la turbina eólica y de la multiplicadora, la presencia de grietas en los rodamientos a veces se interpreta como indicative de un comportamiento cinemático descontrolado19, 27.

Posibles inductores de ‘grietas en la superficie de rodadura’ y estudio de hipótesis

La presencia de averías prematuras se ha debatido profundamente en el sector eólico, e investigado de forma independiente por fabricantes de turbinas eólicas, de multiplicadoras, y por proveedores de rodamientos, así como por universidades e instituciones independientes. Lamentablemente, no existe hoy ninguna teoría consistente. Presentar una relación de todas las hipótesis de la causa raíz de las grietas WEC, así como sus explicaciones, rebasaría el alcance de este artículo.

Fig. 4: Apariencia de las averías: a) grietas rectas, b) grietas rectas y pequeño descascarillado, y c) descascarillado.

No obstante, muchas de las teorías existentes en la bibliografía pueden resumirse brevemente, tal como se muestra en la fig. 7. Numerosos artículos (por ejemplo, la referencia 10) analizan el cambio local en la microestructura del material del rodamiento hasta las WEC debido a la influencia de ciertos factores.

Los siguientes factores se mencionan a menudo como inductores:

- El material:

La microestructura, el tratamiento térmico, el contenido natural de hidrógeno, la pureza (distintos tipos de inclusiones), las tensiones residuales, etc.

- La carga:

Las sobrecargas, las cargas pico, las cargas de impacto, las inversiones e par, las vibraciones, el deslizamiento, las tensiones estructurales, las corrientes eléctricas, etc.

- El entorno:

El lubricante, los aditivos, la corrosión, los efectos triboquímicos, la generación de hidrógeno, los gradientes de temperatura, la contaminación (por ej., agua), etc.

- Otros:

El montaje (por ej., arañazos), el transporte, los aspectos de calidad, etc.

Para aumentar la complejidad, también se establecen correlaciones entre los factores de mayor influencia.

Fig. 5: Ejemplos de tipos de rodamiento comunes que pueden ser afectados: a) rodamiento de rodillos cónicos, b) rodamiento de rodillos cilíndricos, y c) rodamiento de rodillos a rótula.

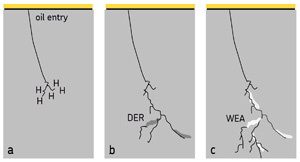

Por consiguiente, inducidos por un único factor o por una combinación de varios, las áreas en las que aparece corrosión blanca por ataque ácido (WEA) se desarrollan localmente en la matriz de acero del rodamiento. Las WEA son los núcleos de las grietas que se propagarán hasta el camino de rodadura del rodamiento. Como consecuencia de ello, el rodamiento sufrirá daños por desconchado o lo que se denomina WSF.

Las hipótesis más comunes pueden dividirse en: aparición de grietas WEC inducidas por hidrógeno28, 29, 30, aparición de grietas WEC relacionadas puramente con carga/tensiones, preferiblemente en inclusiones31, 32, o por una combinación de causas 33.

Algunos de los mecanismos de daños mencionados parecen influir, por ejemplo, en aplicaciones como:

- Máquinas de fabricación de papel (por ej., agua en aceite; acción correctiva basada en las condiciones de lubricación) 34,

- Sistemas de propulsión marinos (por ej. tensiones excesivas; acción correctiva basada en acero puro templado y reducción de las tensiones) 32, 34 y

- Rodamientos de alternadores y generadores (por ej., corrientes dañinas; acción correctiva mediante el uso de grasas especiales y/o rodamientos híbridos, aceros especiales)6, 35, 36.

Sin embargo, en general, la relevancia de las hipótesis comunes de las grietas WEC en averías prematuras de multiplicadoras no está todavía lo suficientemente clara.

Fig. 6: Formas de crecimiento de grietas bajo tratamientos térmicos estándar: a) martensita, b) bainítico, y c) cementación (carburizado)6.

Posible causa raíz de las grietas WEC en multiplicadoras eólicas según la experiencia de SKF

Según la experiencia de SKF, la mayoría de las averías prematuras de los rodamientos están relacionadas con la lubricación y otros aspectos vinculados con la superficie, y pueden estimarse parcialmente con el modelo avanzado de vida útil de SKF. Las investigaciones internas de SKF han revelado que lo más probable es que muchas de las averías por grietas en posiciones de los rodamientos de las multiplicadoras eólicas tengan su origen en la superficie o en su proximidad (0-150 μm), y se propaguen por el material bajo la influencia de un proceso de fatiga por corrosión6, 7, 16

Existen varios indicadores que respaldan esta hipótesis:

Los rodamientos de las multiplicadoras eólicas son relativamente grandes y, en rodamientos de gran tamaño, el mecanismo de iniciación y propagación de grietas puede diferir del de los rodamientos pequeños6, 16. Por ejemplo, las grietas radiales de mayor profundidad han sido descubiertas en los rodamientos grandes sometidos a cargas moderadas, debido a las tensiones residuales y a tensiones periféricas elevadas37.

Fig. 7: Según muchas de las teorías expuestas en la bibliografía, a) ciertos factores determinantes transforman localmente la microestructura en zonas de corrosión blanca por ataque ácido (WEA), b) las WEA serán los puntos donde se inician las grietas WEC y, finalmente, c) aparece el desconchado WSF debido a que la propagación de las grietas llega hasta el camino de rodadura del rodamiento.

En el caso de las averías prematuras de los rodamientos de las multiplicadoras eólicas, dichas averías parecen indicar una rápida propagación de la grieta. La rápida ramificación y distribución de la grieta puede explicarse por la presencia de factores químicos influyentes, como el oxígeno y los productos que causan el envejecimiento del lubricante en las caras/extremos de la grieta6, 16, 38. En un sistema completo de grietas subsuperficiales, tenemos condiciones de vacío y, por tanto, un crecimiento de las grietas significativamente más lento que en el caso de una pura fatiga mecánica38. En otras palabras: ya en una fase prematura, las grietas o sistemas de grietas deben estar conectados a la superficie para permitir la penetración de oxígeno y lubricante.

Las fatigas inducidas por hidrógeno pueden conducir a efectos similares 28, 33, o a una fatiga clásica de contacto por rodadura acelerada6, 35, 36; sin embargo, esto exigiría, por ejemplo, un entorno corrosive agresivo o el paso constante de corriente eléctrica de alta frecuencia. De igual modo, la presencia de agua libre provoca un efecto altamente corrosivo en el entorno34, pero los fabricantes de turbinas alegan que tienen bajo control los elevados contenidos de agua en los lubricantes.

Por norma general, en las pruebas realizadas por SKF, no se ha observado corrosión por humedad en las multiplicadoras eólicas. Si esto puede excluirse, las capas tribológicas pasivantes regenerativas, de ser continuas y estar intactas, suelen ofrecer una barrera a la corrosión y a la absorción de hidrógeno en el acero. En definitiva, si se produce absorción de hidrógeno en el acero, es perjudicial. No obstante, las pruebas disponibles de este mecanismo de avería en multiplicadoras eólicas no son suficientes. A pesar de ello, los estudios de triboquímica de SKF confirman la generación local de hidrógeno en contactos de fricción severos combinados. Para generar hidrógeno de forma continuada, se precisa la interacción de superficies metálicas nuevas. Esto podría conducir a un efecto de debilitación local en la superficie, facilitando la generación de grietas superficiales. Sin embargo, en los caminos de rodadura de los rodamientos de las multiplicadoras eólicas que están dañados, apenas se observa un desgaste intenso que pudiera permitir la permeabilidad al hidrógeno. Por ello, no parece probable esta permeabilidad a través del camino de rodadura del rodamiento (sin ningún factor adicional). Un posible factor adicional podrían ser los aceites eólicos, que son bastante agresivos, en combinación con contaminantes39, 40, 41. Según la experiencia de SKF, el comportamiento de los aceites para las multiplicadoras puede distinguirse de los mecanismos de avería iniciados en la superficie39 (por ej., deformación superficial). Para cuantificar su relevancia se requieren ulteriores investigaciones. Por el momento, el papel desempeñado por la generación de hidrógeno se considera un efecto local producido en los sistemas de grietas debido a la penetración de lubricante, que conduce al mecanismo de agrietamiento debido a la corrosión por fatiga (CFC, corrosion fatigue cracking)6, 16.

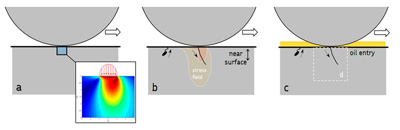

Fig. 8:

a) contacto de los caminos de rodadura de los elementos rodantes con las zonas de alta tracción local, por ej. debidas a fricción combinada local, que conducen a tensiones de tracción que pueden

b) provocar daños como pequeñas grietas;

c) una grieta superficial o conectada a los caminos de rodadura que permite la penetración de aceite; para la zona d, vea la figura 12 para más detalles.

Las condiciones de carga moderada sobre los rodamientos de las multiplicadoras eólicas, la ausencia de generación de tensiones de compresión residual (en la zona de tensión máxima equivalente de von Mises), así como la disminución del ensanchamiento de la línea de difracción de rayos X cerca de los caminos de rodadura en los rodamientos averiados (por ej., debido a una combinación de tensiones de fricción-esfuerzo cortante y vibraciones) que muestran los análisis de respuesta de materiales, respaldan aún más la idea de que la avería se inicia en la superficie o cerca de ella6, 7, 16. Recientemente, se ha descubierto que no sólo la lubricación inadecuada, sino también ciertos efectos de vibración a frecuencias elevadas, son capaces de reducir el espesor de película y, por tanto, incrementar el riesgo de condiciones de fricción local combinada42, 43.

Según la referencia 44, la generación de redes de grietas WEC está poco influida por las presiones hertzianas, y la mayor parte de los factores decisivos tienen su base en la superficie. El frecuentemente debatido papel que desempeña la generación de grietas tipo 'mariposa' en las inclusiones, que presentan una microestructura alterada similar a la de las grietas WEC, se considera parte del clásico mecanismo de fatiga que aparece correctamente contemplado en el modelo de vida útil del rodamiento7, 44, 45. Existen pocas pruebas experimentales que sostengan la propagación de grietas’mariposa’ en redes de grietas WEC10.

Una alta concentración de’mariposas’ es un símbolo de sobrefatiga o carga muy pesada (>3 GPa), pero los fabricantes de turbinas sostienen que no existen cargas excesivas. Esto parece que lo confirman los ensayos HALT de multiplicadoras estándar. Un ensayo de vida útil altamente acelerado (ensayo HALT), es una metodología de pruebas que permite comprobar la fiabilidad de un producto en un corto plazo de tiempo durante el proceso de desarrollo técnico. En dichos ensayos, la investigación metalúrgica muestra frecuentemente un número elevado de formaciones de’mariposas’ en los rodamientos debido a las condiciones de carga pesada del ensayo, pero los rodamientos averiados por el uso práctico no presentan incrementos significativos de formaciones de’mariposas’6, 7. En etapas de alta velocidad especialmente, las cargas son normalmente moderadas, pero a pesar de ello los rodamientos pueden sufrir averías por grietas/WEC, aún sin que exista la aparición de un número significativo, o incluso de ejemplares individuales, de’mariposas’ 6, 7. Parece ser que los ensayos HALT en las multiplicadoras estándar necesitan nuevas adaptaciones para reflejar los mecanismos de las averías prematuras observados durante el uso real.

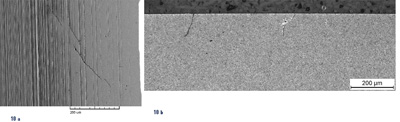

Fig. 9: a) grieta pequeña y poco profunda en el camino de rodadura y ulterior propagación de la misma; las marcas de mecanizado alisadas indican zonas potenciales de fricción combinada,

b) abertura de una grieta superficial poco profunda,

c) grieta superficial desencadenada por inclusión cerca de la superficie (fractogramas de microscopio electrónico de barrido tomados de la ref. 6).

Sin embargo, mientras no se haya dilucidado la contribución exacta de las condiciones de funcionamiento con transientes en los rodamientos, no puede descartarse completamente la presencia de daños inducidos por tensiones subsuperficiales altas e inesperadas32, así como por inclusiones. En el uso real, la carga exacta sobre los rodamientos de las multiplicadoras se basa en gran parte en simulaciones en parques de vientos, posteriormente reducidas a suposiciones de cargas cuasi-estáticas. En condiciones nominales, se supone que las cargas en los rodamientos son moderadas. Deberían tenerse en cuenta las condiciones de estado no estable, factor que la industria eólica cada vez tiene más presente.

Posible mecanismo de la propagación de daños:

Se admite con carácter general que, lo que a veces conduce a perturbaciones en la cinemática, la carga y la lubricación del rodamiento, no son las condiciones operativas nominales de las multiplicadoras eólicas, sino más bien los transientes, que se desconocen en parte. Básicamente, se supone que pueden alcanzarse concentraciones de tensiones superficiales elevadas, por ej. fricción combinada con vibraciones inducidas localmente6, 16, 47, por desalineación o por otras circunstancias ya mencionadas. En lugares con lubricación de capa límite en el nivel de aspereza, la concentración de tensiones de tracción puede aumentar y abrir una grieta en ciclos repetidos (zonas de altas tensiones ligeramente por debajo de la rugosidad)48, 49.

Tal como se muestra en la figura 8, las condiciones de transientes pueden provocar grietas superficiales, aceleradas posiblemente por efectos triboquímicos6, 16, 39, 40, 41, o grietas subsuperficiales que llegan al camino de rodadura cuando se inician en puntos débiles como inclusiones cerca de la superficie (<150 μm)6.

Las inclusiones pueden ser MnS u óxidos duros que existen de por sí en cualquier acero de rodamientos. Además, a veces las pequeñas franjas de MnS en el camino de rodadura pueden ser disueltas por el lubricante y actuar también como grietas potenciales6, 16 y/o grietas corrosivas medioambientales. En las figuras 9 y 10 se muestran ejemplos de grietas superficiales de poca profundidad. Frecuentemente, se requieren grandes esfuerzos, y tener una gran experiencia, para localizarlas en una fase temprana6, 7, 16.

Fig. 10: Grietas en componentes deslizantes rodantes de una aplicación del sector de la automoción: a) pequeñas grietas inducidas por fricción en el camino de rodadura; marcas de mecanizado alisadas que indican condiciones de fricción combinada,

b) microsección circunferencial (SKF Material Physics, Schweinfurt) que muestra una grieta sin decoración (izquierda) y grieta WEC decorada (derecha).

Las grietas mostradas en las figuras 10 y 11 se generan en el contacto rodante-deslizante de una aplicación del sector de la automoción a presiones de tracción y contacto elevadas, similares a situaciones potenciales de carga eólica de aproximadamente 3 GPa18.

Una vez el camino de rodadura del rodamiento se ha dañado localmente, el lubricante, que tiene una gran cantidad de aditivos EP, penetrará en la grieta. Dependiendo de la orientación de la grieta, los efectos hidráulicos impulsarán aún más su propagación46. Tal como se ha indicado en la figura 12, el lubricante (frecuentemente envejecido y/o contaminado con agua) reaccionará dentro del material en los flancos sanos metálicos de la grieta. En otras palabras, se activa un proceso de propagación de grietas debido a la corrosión por fatiga (CFC).

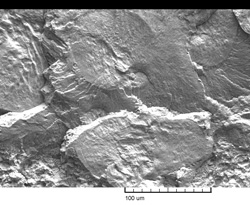

Esto lleva a una transformación de la microestructura, inducida por el hidrógeno, mediante la liberación de este gas por la descomposición de productos del aceite (aditivos, contaminantes), el cual penetra en las caras de la grieta del metal intacto sometido a fricción, que a su vez aceleran la propagación de la grieta6, 7, 16. Esta conclusión también está respaldada por determinaciones resueltas de manera espacial por el contenido de hidrógeno en aros de rodamiento dañados, que confirman que la absorción de hidrógeno tiene lugar posteriormente en el proceso de deterioro7, 16. Tal como se muestra en la figura 13, un estudio fractrográfico en la cara preparativa abierta de fractura forzada cerca de la grieta en el aro interior revela una microestructura intercristalina que indica la fragilización del material por el hidrógeno liberado de productos del lubricante envejecido6,7, 16, 41, mientras que se observa una cara de fractura normal muy transcristalina, distante de la grieta por CFC. Una ulterior indicación de este mecanismo de CFC se encuentra mediante el análisis de residuos de lubricante y aditivos dentro del sistema de grietas abiertas6, 7, 16.

Dentro del sistema de grietas, entonces el mecanismo de CFC transformará localmente la microestructura en zonas de corrosion blanca por ataque ácido, conduciendo a la apariencia típica de una red de grietas WEC irregular (por ej., figuras 2, 6, 14). Por ello, las grietas WEC se consideran como secundarias: un subproducto del mecanismo de CFC, puesto que el hidrógeno liberado y la energía disipada en los flancos de la grieta dan como resultado un cambio local de la microestructura que entonces aparece como una decoración de grietas de corrosion blanca por ataque ácido. La distribución e intensidad del efecto de decoración de las grietas WEC es relativamente complejo. Depende mucho de la distribución de residuos de lubricante dentro de la red de grietas, del efecto de la fricción en las caras de la grieta y de los campos de tensiones locales equivalentes.

Fig. 11: Cara abierta de la fractura (ver fig. 10a) que revela dos grietas (similares a las de la fig. 9c), rodeadas de estructura CFC (fractrograma de microscopio electrónico de barrido, modo de electrón retrodispersado).

Finalmente, la veloz propagación/ramificación tridimensional de las grietas, en combinación con la reaparición de grietas, conducirá a una rápida avería en las superficies de rodadura del rodamiento en cuestión.

Conclusión y estrategia de prevención de SKF

La rápida expansión de la industria eólica y la tendencia a incrementar los tamaños de las turbinas instaladas en lugares con vientos turbulentos imponen unos retos significativos en los rodamientos del tren de potencia. Una consecuencia de la evolución experimentada por este sector relativamente joven han sido las averías prematuras en los rodamientos de las multiplicadoras. A lo largo de los años, el debate en el sector estaba centrado principalmente en la influencia del material de los rodamientos y del tratamiento térmico. Recientemente, se coincide en general en que las condiciones específicas del viento pueden conducir a perturbaciones en la cinemática, la carga y la lubricación del rodamiento. En otras palabras, la causa raíz de la avería no se halla solamente dentro del rodamiento. Es preciso tener en cuenta todas las interfaces de aplicación entre el rodamiento y la multiplicadora/turbina.

Hemos descrito el fenómeno de averías en rodamientos de las multiplicadoras eólicas a causa de grietas/WEC, y se ha presentado una hipótesis de avería. La labor de investigación de SKF revela que los modos de avería por grietas en posiciones de rodamiento críticas de las multiplicadoras eólicas probablemente tienen su origen en la superficie o cerca de la misma, y que se siguen propagando en el material bajo la influencia de un proceso de fatiga por corrosión.

Fig. 12: (continuación de la fig. 8): a) tras la penetración, el aceite y los aditivos reaccionan localmente en los flancos de la grieta produciendo hidrógeno, b) y c) el hidrógeno transforma localmente la microestructura cerca del sistema de grietas en grietas WEC (white etching cracks) (de regiones de corrosión oscura por ataque ácido, DER, a las de corrosion blanca por ataque ácido WEA)6, 7, 16.

Debido a la alta complejidad de las turbinas eólicas y a la gran diferencia entre las posiciones de rodamientos que pueden verse afectadas, es muy improbable que la causa original sea sólo una condición de la aplicación. No obstante, puede afirmarse que debería evitarse toda condición que conduzca a una perturbación de la cinemática del rodamiento, como altos niveles de vibración y alta fricción deslizante, a fin de reducir el microdesgaste y las tensiones de tracción elevadas.

Como fabricante de rodamientos, y para respaldar de manera eficaz a la industria eólica, SKF trabaja en modificaciones orientadas a reducir el riesgo de averías prematuras en los rodamientos y en incrementar su robustez bajo las condiciones específicas de las aplicaciones en las multiplicadoras eólicas. La estrategia para alcanzar una solución tiene en cuenta principalmente la hipótesis presentada, pero también aborda las teorías comunes sobre las WEC.

La mayoría de las estrategias de prevención de averías han sido confirmadas a través de la investigación interna y la experiencia práctica de SKF. Las medidas de prevención de averías más recientes son:

- Pasivación especial de SKF

- para estabilizar la microestructura cercana a la superficie,

- para hacer que el rodamiento sea más resistente a los ataques químicos y al hidrógeno,

- para reducir la microfricción bajo cargas pico,

- para mejorar el rodaje.

- Acero especial SKF de gran pureza para los componentes sometidos a mayores tensiones

- para reducir aún más el número de inclusiones que puedan actuar como elevadoras de tensiones en el material o la superficie.

- Proceso SKF de fortalecimiento profundo de la superficie de los componentes (prototipos) sometidos a mayores tensiones

- para permitir el acondicionamiento del componente (fluencia; la carga nominal en las turbinas eólicas es relativamente moderada)

- para incrementar la resistencia contra la iniciación de grietas superficiales y la propagación de grietas subsuperficiales.

Fig. 13: a) abertura axial de una grieta conectada a la superficie,

b) microestructura intercristalina cerca del sistema de grietas,

c) microestructura transcristalina en otro sitio.

En resumen, un rodamiento modificado tal como se describe arriba puede reducir las averías prematuras pero debe combinarse con mejoras adicionales en el diseño integral, teniendo en cuenta el estado real de la aplicación. Por este motivo, es fundamental la colaboración entre todas las partes implicadas en el proceso de diseño, así como la utlización de herramientas de cálculo avanzadas que permiten analizar las condiciones operativas, indentificar las condiciones de trabajo críticas, y eliminar aquellas que puedan ser potencialmente nocivas. Un mayor enfoque en los ensayos de componentes, combinados con ensayos dinámicos a tamaño real (por ej., en institutos de investigación como NREL, NAREC, Fraunhofer, etc.) deberían permitir la reproducción de condiciones operativas nocivasy el ensayo de soluciones potenciales.

Fig. 14: Red de grietas WEC decoradas (de la referencia 6).

Referencias

1. GWEC, Global wind report, Annual market update 2010, abril 2011

2. Y. Feng, P. Tavner, Introduction to wind turbines and their reliability & availability, acto Durham paralelo en la conferencia EWEC, Varsovia, abril 2010

3. ISO 15243:2004, Rolling bearings – Damage and failures – Terms, characteristics and causes

4. ISO 281, Rolling bearings – Dynamic load ratings and rating life; ISO/TR 1281-

2: Rolling bearings – Explanatory notes on ISO 281 – Part 2: Modified rating life calculation, based on a systems approach to fatigue stresses, y Catálogo general de SKF

5. H. Swahn, P.C. Becker, O. Vingsbo (1976a), Martensite decay during rolling contact fatigue in ball bearings. Metallurgical Transactions A, Vol. 7A, Núm. 8, págs. 1099–1110

6. J. Gegner, Tribological aspects of rolling bearing failures. In: Tribology – Lubricants and Lubrication, Kuo, C.-H. (Ed.), InTech, Rijeka, Croacia, 2011, Cap. 2, págs. 33–94, http://www.intechopen.com/articles/show/title/tribological-aspectsof-rolling-bearing-failures

7. J. Gegner, Frictional surface crack initiation and corrosion fatigue driven crack growth, NREL workshop, Broomfield, noviembre 2011

8. J. Luyckx, Hammering wear impact fatigue hypothesis WEC/irWEA failure mode on roller bearings, NREL workshop, Broomfield, noviembre 2011

9. W. Holweger, Influence on bearing life by new material phenomena, NREL workshop, Broomfield, noviembre 2011

10. M.H. Evans, White structure flaking (WSF) in wind turbine gearbox bearings: Effects of ‘butterflies’ and white etching cracks (WECs), Material Science and Technology, Vol. 28, núm.. 1, 2012

11. J.P. Molly, Wind energy – Quo vadis? DEWI Magazine Núm.. 34, febrero 2009

12. D. Heidenreich, A lean solution to the gearbox life problem in wind turbine drive systems, Hannover Messe 2011

13. J. Rosinski, D. Smurthwaite, Troubleshooting wind gearbox problems, Gearsolutions 2010

14. A. Heege et al., Matching experimental and numerical data of dynamic wind turbine loads by modelling of defects, SAMTECH, EWEC 2009

15. D. Aguglia, R. Rebeschini, Power transformer role for gearbox mechanical stress mitigation during voltage dips applied to doubly-fed induction generator based WT, EWEC Varsovia, abril 2010

16. J. Gegner, W. Nierlich, Mechanical and tribochemical mechanisms of mixed friction induced surface failures of rolling bearings and modelling of competing shear and tensile stress controlled damage initiation. Tribologie und Schmierungstechnik, Vol. 58, 2011, núm. 1, págs. 10–210

17. W. Nierlich, J. Gegner, Einführung der Normalspannungshypothese für Mischreibung im Wälz-Gleitkontakt. Gleit- und Wälzlagerungen: Gestaltung, Berechnung, Einsatz, VDI-Berichte 2147, VDI Wissensforum, Düsseldorf, Alemania, 2011, págs. 277–290 (en alemán)

18. M.N. Kotzalas, G.L. Doll, Tribological advancements for reliable wind turbine performance, Phil.Trans.R.Soc. A 368, 2010

19. T. Thomas, Schäden durch Schwingungen noch nicht im Griff, VDI Nachrichten, 26.feb.2010, Núm. 8

20. T. Korzeniewski, Gearbox protection concept for wind turbine generator systems, DEWI Núm. 36, 2010

21. FVA 541 I, Wälzlagerlebensdauer-Windgetriebe, 2010

22. B. Kamchev, Wind energy encounters turbulence, Lubes’n’greases 2011

23. R.Heemskerk, Challenges on rolling bearings in wind turbines, VDI Gleit- und Wälzlagerungen 2011

24. IEC/ISO 61400-1 to 25, Design requirements for wind turbines

25. ANSI/AGMA/AWEA 6006-A03, Standard for design and specification of gearboxes for wind turbines, 2003

26. O. Klempert, Belastungen im Getriebe werden zum Streitthema, VDI Nachrichten, 14.Mai.2010, No. 19

27. W. Musial, S. Butterfield, B. McNiff, Improving wind turbine gearbox reliability, NREL, 2007

28. H. Uyama, The mechanism of white structure flaking in rolling bearings, NREL workshop, Broomfield, noviembre 2011

29. N. Kino, K. Otani, The Influence of hydrogen on rolling contact fatigue life and its improvement, JSAE Rev., 24, 2003

30. K. Tamada, H. Tanaka, Occurrence of brittle flaking on bearings used for automotive electrical instruments and auxiliary devices, Wear, 199, 1996

31. T. Lund, Subsurface initiated rolling contact fatigue – Influence of non-metallic inclusions, processing conditions and operating conditions, J. ASTM Int., 7, 2010

32. T. Lund, SABB 1309, ASTM conference, Tampa, 2011

33. R. Vegter, J. Slycke, The role of hydrogen on rolling contact fatigue response of rolling element bearings, J. ASTM Int., 7, 2009

34. I. Strandell, C. Fajers, T. Lund, Corrosion – One root cause for premature failures, 37th Leeds-Lyon Symposium on Tribology, 2010

35. J. Gegner, W. Nierlich, Sequence of microstructural changes during rolling contact fatigue and the influence of hydrogen. Proceedings of the 5th International Conference on very high cycle fatigue, Berger, C. and Christ, H.-J. (Eds.), German Association for Materials Research and Testing (DVM), Berlin, 2011, págs. 557–562

36. J. Gegner, W. Nierlich, Hydrogen accelerated classical rolling contact fatigue and evaluation of the residual stress response, Material Science Forum Vol. 681, 2011

37. T.H. Kim, A.V. Olver, P.K. Pearson, Fatigue and fracture mechanism in large rolling element bearings, Tribology Transaction, 44, 2001

38. J. Lai et al., The fatigue limit of bearing steels – Part I: A pragmatic approach to predict very high cycle fatigue strength, International J.o.Fatigue, 37, 2012

39. R. Pasaribu, P. Lugt, The composition of reaction layers on rolling bearings lubricated with gear oils and Its correlation with rolling bearing performance, Tribology Transaction, STLE, 2012

40. I. Nedelcu, E. Piras, A. Rossi, R. Pasaribu, XPS analysis on the influence of water on the evolution of zinc dialkyldithiophosphate-derived reaction layer in lubricated rolling contacts, ECASIA special issue paper, Surf. Interface Anal, 2012

41. B. Han, Bo.X. Zhou, R. Pasaribu, C-Ring hydrogen induced stress corrosion cracking (HISCC) tests in lubricating liquid media, European Corrosion Congress, Estocolmo, 2011

42. A. Félix-Quiñonez, G.E. Morales-Espejel, Film thickness fluctuations in time-varying normal loading of rolling elastohydrodynamically lubricated contacts, Proc. IMechE Vol. 224 Part C, 2010

43. A. Félix-Quiñonez, G.E. Morales-Espejel, Film thickness in EHL rolling contacts with transient normal load, ITC Hiroshima, 2011

44. W. Holweger, J. Loos, Beeinflußung der Wälzlagerlebensdauer durch neue Werkstoffphänomene in speziellen Anwendungen, Antriebstechnisches Kolloquium Aachen, ATK, 2011

45. M. Brueckner, J. Gegner, A. Grabulov, W. Nierlich, J. Slycke, Butterfly formation mechanisms in rolling contact fatigue, D.Verb.für Materialfor. und -prüf. e.V., 2011

46. J. Lai, J. Wang, E. Ioannides, Fluidcrack interaction in lubricated rollingsliding contact, Proceedings of the STLE/ASME, IJTC 2008

47. J. Gegner, W. Nierlich, Operational residual stress formation in vibrationloaded rolling contact. Advances in X-ray Analysis, Vol. 52, 2008, págs. 722–731

48. G.E. Morales-Espejel, V. Brizmer, Micropitting modelling in rolling-sliding contacts: Application to rolling bearings, Trib. Trans. Vol. 54, págs 625–643, 2011

49. K. Stadler, G.E. Morales-Espejel, V. Brizmer, Micropitting in rolling bearings: influence of lubrication, roughness, wear and ways of prevention, Antriebstechnisches Kolloquium Aachen, ATK 2011