El sector aeronáutico demanda procesos innovadores

Fatronik trabaja en el ámbito aeronáutico desarrollando soluciones novedosas en relación con sistemas de producción y procesos de fabricación. La experiencia adquirida en este área en los últimos años, ha permitido a Fatronik configurar una oferta tecnológica adecuada a las necesidades de las empresas del sector con el objetivo de mejorar su competitividad.

Aportar ventaja competitiva a las empresas del sector es muy complicado. En este sentido, Fatronik apuesta nuevamente por una fuerte participación en proyectos estratégicos que le permitan adquirir el nuevo conocimiento necesario para cada desarrollo. Este conocimiento, siempre orientado a la necesidad industrial, se transforma en ventaja competitiva para las empresas mediante la realización de numerosos proyectos industriales.

El conocimiento adquirido por este centro en estos últimos años, se ha materializado en la realización de una gran variedad de proyectos industriales orientados hacia:

- una mejor automatización de la producción para reducir costes e incrementar productividad,

- una mejora del producto (utilización de nuevos materiales por ejemplo),

- una mejora de los procesos de fabricación (para reducir el impacto medio-ambiental o bien para reducir el peso de los elementos, por ejemplo).

Principales áreas de trabajo

1)- Nuevos sistemas automatizados para los ensamblajes aeronáuticos:

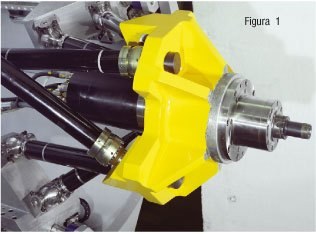

- Fatronik trabaja en el desarrollo de nuevos sistemas para el ensamblaje automatizado de componentes o conjuntos de componentes aeronáuticos. Especializado en el desarrollo de máquinas de altas prestaciones, esencialmente basadas en cinemática paralela, este centro tecnológico desarrolla sistemas adaptados a las necesidades de cada cliente y cada aplicación.

Por ejemplo, una solución que presenta grandes ventajas para el sector aeronáutico son las máquinas de arquitectura híbrida, llamadas así por integrar un módulo de cinemática paralela con tres grados de libertad en una estructura serie de dos grados de libertad para crear un sistema de cinco grados de libertad. Con respecto a un sistema paralelo clásico, se mejora bastante características esenciales en las aplicaciones aeronáuticas, como son la aceleración, velocidad y carga útil. Esta línea de trabajo ha dado lugar al desarrollo y la implementación de varios prototipos para distintas aplicaciones industriales. Un ejemplo de ellos es la máquina Space, actualmente en funcionamiento en Fatronik (ver Figura 1)

Fatronik ha desarrollado una línea de investigación en este sentido, para buscar soluciones a los problemas que se plantean. Así, trabaja desde hace algún tiempo en una nueva tendencia en las tecnologías de ensamblaje, que consiste en la utilización de módulos autónomos robotizados más pequeños y más asequibles, dedicados a la realización de una tarea concreta. Por ejemplo, se ha desarrollado un robot trepador autónomo tipo “araña”, dedicado al taladro automático de los ensamblajes aeronáuticos (alas o fuselajes principalmente). Este robot trepador tiene la capacidad de desplazarse a lo largo de la pieza para cambiar automáticamente de zona de trabajo (ver Figura 2).

El ensamblaje de estructuras es un ámbito muy importante en el sector aeronáutico, consumiendo hoy en día muchos recursos, y que puede mejorar gracias al tipo de sistemas que se acaban de presentar. Sin embargo, otro ámbito esencial es la propia fabricación de los componentes, que, debido al tipo de material utilizado, a su complejidad o a las funciones cada vez más complicadas que se les atribuye, requieren tecnologías y procesos cada vez más complicados.

Fatronik, especialmente con su departamento de procesos de fabricación, trabaja en el desarrollo y la puesta a punto de nuevas soluciones de fabricación, con varios objetivos:

- reducir costes de fabricación

- aumentar la productividad de los procesos

- mejorar las características del producto final

- cuidar del medio ambiente.

En esta línea, son varias las tecnologías que se están desarrollando, siendo las más relevantes para el sector aeronáutico.

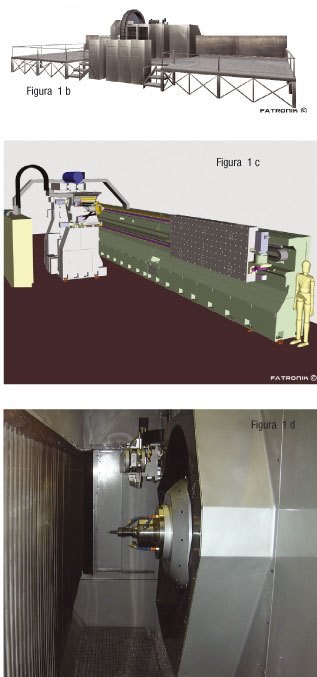

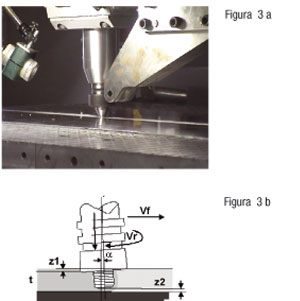

- Soldadura por fricción: Se trata de un nuevo proceso para soldar componentes sin aporte de material. Para unir dos chapas, una herramienta gira a alta velocidad y ejerce una fuerte presión sobre la junta de las dos chapas, creando un fuerte calentamiento local (ver Figura 3).

La excelente calidad obtenida en uniones realizadas con soldadura por fricción, augura una gran aplicación de esta técnica de unión en diversos sectores. Fatronik es pionero en España en la investigación y el desarrollo de esta técnica tanto en lo referente a las condiciones tecnológicas del proceso, como al diseño de máquinas perfectamente adaptadas a su ejecución.

- Mecanizado de suelos y paredes delgadas: Otro tipo de proceso habitual para la fabricación de los aviones es el de mecanizado de suelos y paredes delgadas, con el objetivo también de reducir el peso del componente final. Hoy en día, el mecanizado de tal elemento es problemático, y muchas empresas recurren al fresado químico, proceso complicado, costoso, difícil de controlar y que genera residuos nocivos.

Fatronik trabaja en la sustitución del fresado químico por el fresado a alta velocidad para el mecanizado de suelos y paredes delgadas, desarrollando nuevos métodos y nuevas estrategias de mecanizado, y definiendo experimentalmente las mejores condiciones de proceso (ver Figura 4).

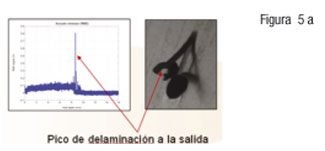

Monitorización de proceso: Una línea de trabajo importante en Fatronik es la monitorización de procesos industriales para su optimización. Por ejemplo, otra vez orientado al sector aeronáutico, mediante monitorización de parámetros y señales máquina, se ha conseguido desarrollar un sistema de detección automática de rebabas en un proceso de taladrado (ver Figura 5).

Para poder entender con mayor claridad las ventajas de este tipo de monitorización, basta tener en cuenta que un ensamblaje aeronáutico se hace principalmente mediante remachado, lo que requiere un taladro previo, contando un avión con entre veinticinco y cincuenta mil taladros. Con este sistema de detección automática de rebaba en el taladro, en vez de desmontar todos los componentes una vez taladrados para quitar rebabas como se hace hoy en día, únicamente es necesario desmontar los componentes en los cuales efectivamente se ha creado una rebaba, lo que resulta en un ahorro importante en términos de recursos.

El sector aeronáutico, por la complejidad de sus componentes, de sus ensamblajes, por los materiales que se utilizan… requiere de una constante evolución de sus medios de producción y procesos de fabricación. Con el objetivo de mejorar la competitividad de las empresas del sector, Fatronik trabaja en varias líneas de investigación para el desarrollo de soluciones novedosas, y a través de actividades como las que se han presentado en este artículo, participa en esta evolución e influye en el futuro de la fabricación aeronáutica.