Nuevo biomaterial poroso de titanio

Sergio García David (4), Iñigo Braceras Izaguirre (5) y Carlos Atienza Vicente (2,1)

1 Grupo de Tecnología Sanitaria del IBV, Ciber de Bioingeniería, Biomateriales y Nanomedicina (Ciber-BBN)

2 Instituto de Biomecánica de Valencia

3 Grupo empresarial AMES

4 Surgival (Grupo Cosías)

5 Corporación Tecnológica Tecnalia17/12/2012

En el marco de este proyecto, el grupo empresarial Ames y la empresa de implantes quirúrgicos Surgival, en colaboración con el Instituto de Biomecánica (IBV) y la Corporación Tecnológica Tecnalia, llevaron a cabo el desarrollo y caracterización de un nuevo biomaterial metálico poroso para la fabricación de implantes de columna con características biomecánicas y biológicas mejoradas.

Introducción

El Instituto de Biomecánica (IBV), en colaboración con centros de investigación y con empresas del sector de productos sanitarios, participó en el proyecto Cenit Intelimplant, que tenía como objetivo investigar y desarrollar nuevos biomateriales y superficies nanoestructuradas y bioactivas con propiedades innovadoras y diferenciadas a nivel estructural y funcional con respecto a los materiales actuales para su aplicación en ingeniería tisular, biotribología y monitorización de sistemas implantados.

Dentro de este gran proyecto, la empresa AMES, especialista en la fabricación de piezas metálicas por métodos pulvimetalúrgicos, y la empresa valenciana Surgival, especializada en la fabricación, comercialización y distribución de implantes e instrumental para Cirugía Ortopédica y Traumatológica, se plantearon como reto el desarrollo y caracterización de un nuevo biomaterial poroso metálico para su uso en implantes que no sólo contara con unas propiedades biomecánicas propias del tejido óseo, sino que también tuviera una interacción biológica adecuada que garantizara su biocompatibilidad y el crecimiento de nuevo tejido óseo en su interior (osteointegración). Este nuevo biomaterial se destinaría a la fabricación de cajas intersomáticas para el tratamiento de patologías de columna vertebral, donde es necesario mantener el espacio intersomático y lograr la fusión de los dos cuerpos vertebrales para asegurar su correcto posicionamiento y la fijación del implante respectivamente.

En la actualidad existe una gran variedad de cajas intersomáticas, en su mayor parte fabricadas a partir de materiales metálicos (titanio, aleaciones de titanio y espumas de tántalo) y de materiales plásticos (PEEK) y con distintos diseños para optimizar la transferencia de cargas entre los cuerpos vertebrales. A pesar de esta variedad en biomateriales y diseño siguen estando presentes dos problemas importantes; por un lado, las diferencias entre las propiedades mecánicas del biomaterial utilizado para fabricación de los implantes y las del tejido óseo, que puede derivar en lo que se conoce cómo el hundimiento del implante en las vértebras; y, por otro, la baja o nula capacidad de osteointegración de los implantes, que puede derivar en una inadecuada fijación del implante en la zona de colocación.

Para afrontar este reto, las empresas contaron con la colaboración de la Corporación Tecnológica Tecnalia en las fases de desarrollo del material y con la colaboración del IBV en las fases de caracterización mecánica y biológica de los biomateriales desarrollados y del implante.

Desarrollo del proyecto

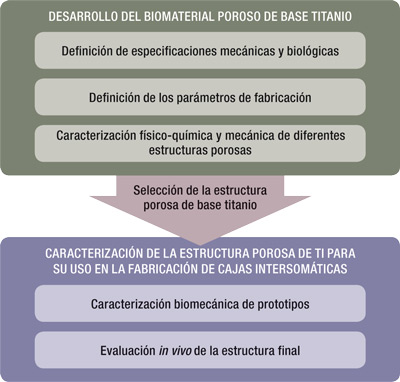

El desarrollo de proyecto se dividió en dos grandes fases (Figura 1). En una primera fase se establecieron los requisitos mecánicos y biológicos que debía cumplir el nuevo biomaterial para su aplicación en una caja intersomática lumbar. Además de una buena resistencia mecánica, igual o superior a la del hueso trabecular vertebral, se requería un material de bajo módulo elástico, lo más cercano posible al del hueso trabecular. Asimismo, se requería una buena resistencia a la fatiga. Por otro lado, se establecieron los requisitos de porosidad y tamaño de poro para permitir el crecimiento del tejido óseo en el interior del material, es decir, su osteointegración.

Tras la definición de requerimientos, las tecnologías pulvimetalúrgicas desarrolladas fueron optimizadas y aplicadas para la obtención de 5 estructuras de espumas de titanio (3 con un alto grado de porosidad y 2 con un grado bajo de porosidad). Las muestras obtenidas fueron caracterizadas físico-química y mecánicamente con el objetivo de evaluar el cumplimiento de los requerimientos definidos. La caracterización mecánica fue realizada en el IBV y se basó en el análisis mecánico de las muestras mediante ensayos de tracción, compresión y flexión a tres puntos. Como resultado, se definieron los parámetros de fabricación y se seleccionó la estructura que mejor se ajustaba a las especificaciones marcadas al inicio de proyecto y que, por tanto, ofrecería las mejores características para su uso en la fabricación de cajas intersomáticas para fusión en columna lumbar.

Esta nueva estructura fue la que se utilizó para llevar a cabo la segunda fase del proyecto, que se centró en la evaluación biomecánica de demostradores fabricados a partir de la nueva estructura (Figura 2) y en la evaluación in vivo de la misma en animales de experimentación.

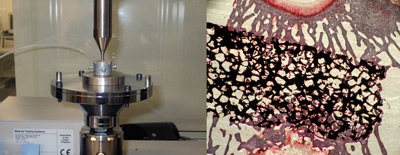

En la evaluación biomecánica de los modelos experimentales se caracterizó el comportamiento mecánico de las cajas intersomáticas lumbares de titanio poroso frente a diferentes ensayos mecánicos normalizados: cargas estáticas y cargas de fatiga.

En cuanto a la evaluación biológica, se llevó a cabo la implantación in vivo de muestras de la espuma de titanio desarrollada con el objetivo de evaluar la capacidad de osteointegración de la misma en tejido vivo. Para ello se utilizó el modelo experimental de implantación en cóndilo femoral de conejo. A partir de las muestras obtenidas del estudio in vivo, se llevaron a cabo los estudios de osteointegración, que consistieron en un estudio mecánico de la fuerza necesaria para extraer los implantes una vez osteointegrados (ensayos mecánicos de push-out) y en un estudio histológico del crecimiento de tejido óseo en el interior de la estructura (Figura 3).

Resultados y conclusión

El modelo experimental fabricado a partir de la nueva espuma de titanio presenta un comportamiento mecánico muy cercano al hueso trabecular, uno de los requisitos principales del proyecto, presentando una resistencia a compresión más que suficiente para su funcionamiento como implante intersomático para fusiones lumbares. Además, cabe destacar que las cajas de titanio poroso tienen un comportamiento mecánico a compresión y cortante más cercano al de las cajas de PEEK (material actual de referencia en la fabricación de implantes intervertebrales) que las cajas de titanio macizo.

En lo que respecta a la capacidad de osteointegración de la nueva espuma de titanio, los ensayos mecánicos de extracción indican que la resistencia de este material es superior a los valores de resistencia a la extracción de otros materiales metálicos porosos o con recubrimiento poroso evaluados en estudios publicados de osteointegración. En cuanto al estudio histomorfométrico, cabe destacar la presencia de una cantidad significativa de tejido óseo en el interior del implante, tanto a nivel más superficial (27% de la porosidad exterior ocupada por tejido óseo) como a nivel más profundo (14% de la porosidad interior ocupada por tejido óseo). Además, no se observa ninguna respuesta adversa en el tejido alrededor de la zona de implantación.

Por todo ello, podemos concluir que el nuevo material metálico poroso desarrollado por las empresas AMES y Surgival, en colaboración con la Corporación Tecnológica Tecnalia y el Instituto de Biomecánica, cumple con los requisitos mecánicos y biológicos definidos en el proyecto para su uso como biomaterial para la fabricación de cajas intersomáticas lumbares, siendo por tanto un buen punto de partida para el desarrollo de una nueva generación de implantes de columna lumbar.

Agradecimientos

El proyecto Cenit Intelimplant (Biomateriales Avanzados para una Nueva Generación de Implantes) liderado por BTI (Biotechnology Institute, S.L.) fue uno de los 16 proyectos aprobados por el Centro para el Desarrollo Tecnológico Industrial (CDTI) en la tercera convocatoria del programa Cenit, que se inscribe en la iniciativa del gobierno español Ingenio 2010.