Bihl+Wiedemann automatiza una máquina embaladora y consigue un ahorro del 60%

Todo esto es posible no solo por la tecnología de cableado extremadamente simple de AS-Interface –que, gracias a su solución flexible de cable perfilado de bajo coste en máquinas innovadoras, ya ha reemplazado desde hace tiempo a la colocación de ramales de cables completos–, sino también por el diseño inteligente de las pasarelas y los esclavos ASi, sobre todo los maestros IO-Link y los módulos de motor con tecnología ASi-5 de Bihl+Wiedemann. Estos recopilan los datos de los sensores y actuadores inteligentes en el campo de forma económica con IO-Link; permiten la utilización de funciones de sensor inteligentes para aplicaciones eficientes de la Industria 4.0; son apropiados para cualquier topología; permiten utilizar el mismo cable de conexión para señales estándar y para la tecnología de seguridad; trasladan todos los datos de una máquina a la nube y a las aplicaciones locales a través de OPC UA; y, finalmente, constituyen una base inteligente de hardware y software para resolver los desafíos individuales de un modo innovador.

El viaje

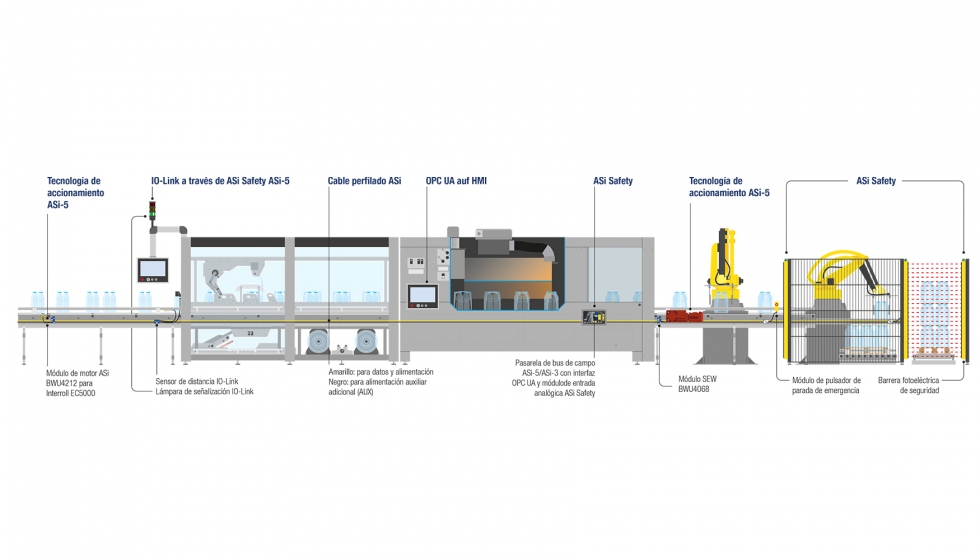

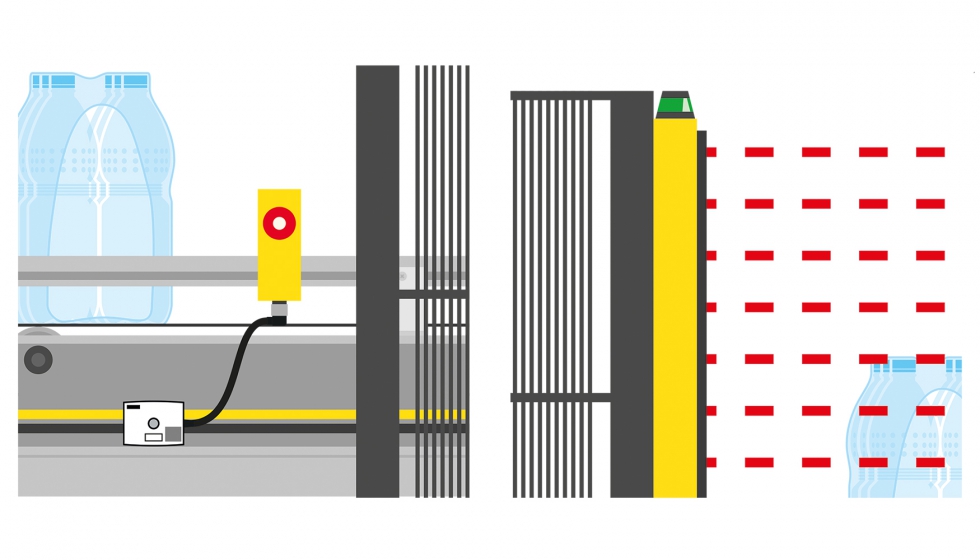

Imagínese que es usted un pack de seis bebidas y emprende un viaje a través de una máquina de embalaje, donde una película protectora se contrae a medida alrededor de su cuerpo y, a continuación, un robot le apila sobre un palé con otros packs del mismo tipo. Lo primero que le llama la atención es el cable perfil lado amarillo que lo acompaña a través de todas las secciones de la máquina: desde la tecnología de transporte de rodillos con dispositivos inteligentes IO-Link –un sensor de distancia y una lámpara de señalización multifunción a la entrada de la máquina– pasando por la estación de laminado PET y el túnel de retractilado monitorizado por temperatura con el tramo de refrigeración siguiente. Luego atraviesa una barrera fotoeléctrica de seguridad hasta llegar a un robot, que le agarra con precisión y le coloca sobre el palé. Por todas partes puede ver un cable perfi lado amarillo continuo; y también la tecnología de accionamiento y automatización, que se acopla al cable para intercambiar comandos de control, mensajes de estado y otros datos de la máquina. Pero ¿qué clase de pasarelas, módulos E/S y módulos de motor son esos que Bihl+Wiedemann ha desarrollado casi como estaciones de acoplamiento para sensores, actuadores, sistemas de automatización y aplicaciones inteligentes? ¿Qué funciones tienen en la máquina? ¿Cómo consiguen controlar la máquina de manera inteligente y ahorrar, al mismo tiempo, una enorme cantidad de costes? ¿Y qué más saben hacer? Preguntas y más preguntas... He aquí las respuestas.

Tecnología de accionamiento ASi-5 con módulo SEW BWU4068.

Rendimiento a medida de la tecnología de accionamiento: ASi-5

En la mayoría de las máquinas, la tecnología de transporte es el elemento de unión mecánico entre las distintas fases de trabajo o partes de la máquina; y eso también es así en la máquina de embalaje para packs de seis bebidas. En esta hay montados dos esquemas de accionamiento distintos: el transportador de rodillos en la entrada transporta los envases de botellas a través de un segmento de transporte con accionamientos de rodillo –por ejemplo, de Interroll–, mientras que en la salida de la máquina se utilizan convertidores de frecuencia descentralizados –como, por ejemplo, Movimot de SEW-Eurodrive– en la paletización.

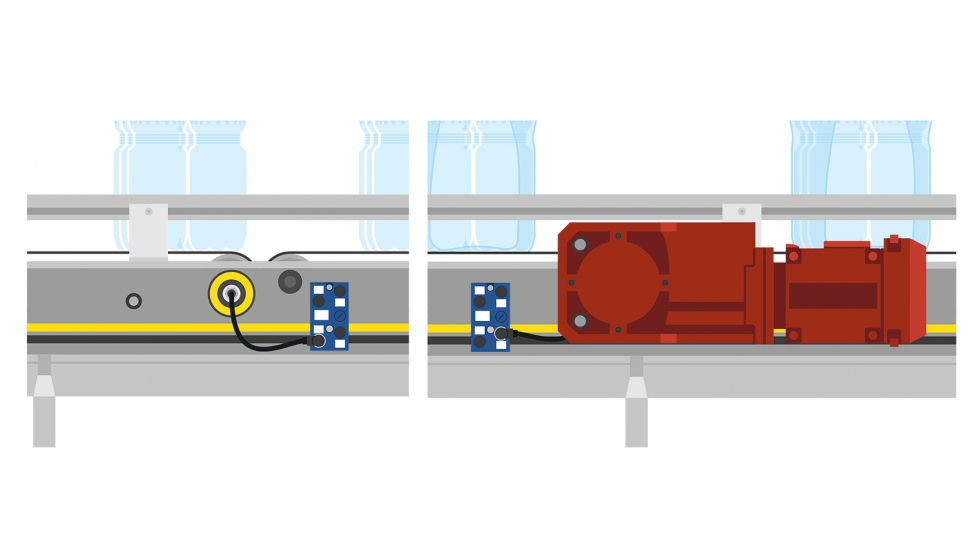

Con los módulos de motor especiales de Bihl+Wiedemann para los rodillos motorizados y motores reductores de los dos fabricantes, ASi- 5 puede sacar el máximo partido de sus ventajas. Por ejemplo, los módulos ASi pueden controlar ahora los accionamientos de la serie RollerDrive EC5000 de Interroll, tanto en la versión con tensión de entrada de 24 V como con una alimentación de 48 V. Comparado con la versión de 24 V, el nuevo módulo BWU4212 ofrece la ventaja de reducir la intensidad de la corriente a la mitad y, por tanto, de reducir la pérdida de potencia en un 75%. Con ello pueden compensarse mejor los picos de carga breves. El fusible integrado proporciona una protección eficaz de la línea. Pero, sobre todo, con el BWU4212 ahora es posible cambiar la velocidad de los rodillos cíclicamente, adaptándola al proceso durante el funcionamiento y con un tiempo de ciclo de 1,27 ms. En la máquina de embalaje descrita, esto se puede implementar con IO-Link mediante un sensor de distancia inteligente.

Mayor rendimiento incluso en el final de la línea: BWU4068 es el nombre del nuevo módulo de motor ASi-5 para el motor reductor Movimot con convertidor de frecuencia descentralizado, tal como se utiliza en la máquina de embalaje en el área de paletización. El corto tiempo de ciclo de ASi-5 permite escribir y leer cíclicamente las rampas y la velocidad prácticamente sin retardo. Al mismo tiempo también es posible leer cíclicamente todos los datos de diagnóstico SEW y la corriente de salida realmente medida como valor analógico. Para ello, en el módulo de motor hay disponibles adicionalmente un total de cuatro entradas digitales y dos salidas digitales. Teniendo en cuenta el gran esfuerzo de cableado y los elevados precios de los componentes Profinet, con ASi-5 en las máquinas se pueden lograr ahorros de costes del 60% o más.

ASi-5 está abriendo nuevos horizontes gracias a su dinamismo, a su ancho de datos y a su rentabilidad en la integración de los componentes de la tecnología de transporte, pero también en otras áreas.

Integración de dispositivos inteligentes IO-Link por medio de ASi-5

Con ASi-5, además de los actuadores también entran en escena sobre todo sensores inteligentes en máquinas innovadoras. Esto es posible principalmente gracias a los tiempos de ciclo extremadamente cortos ya mencionados y al ancho de datos de ASi-5 con una magnitud hasta ahora inalcanzada. De ese modo es posible integrar de forma práctica dispositivos inteligentes tales como los dispositivos IO-Link y sus respectivas funciones. En el ejemplo de la embaladora descrita se utilizan dos dispositivos inteligentes IO-Link conectados a través de ASi-5.

Uno de ellos es un sensor de distancia óptico conectado a un esclavo ASi-5 con maestro IO-Link integrado. Su cometido principal es medir la distancia hasta el siguiente pack de seis y transmitir el valor de medición. Como complemento, la inteligencia integrada del sensor permite evaluar el valor de medición. En caso de que este supere o se sitúe por debajo de los valores límite de distancia, se podrá ajustar la velocidad del accionamiento sin grandes retrasos, de forma que para la entrada en el horno de retractilado se vuelva a cumplir la distancia requerida entre objetos.

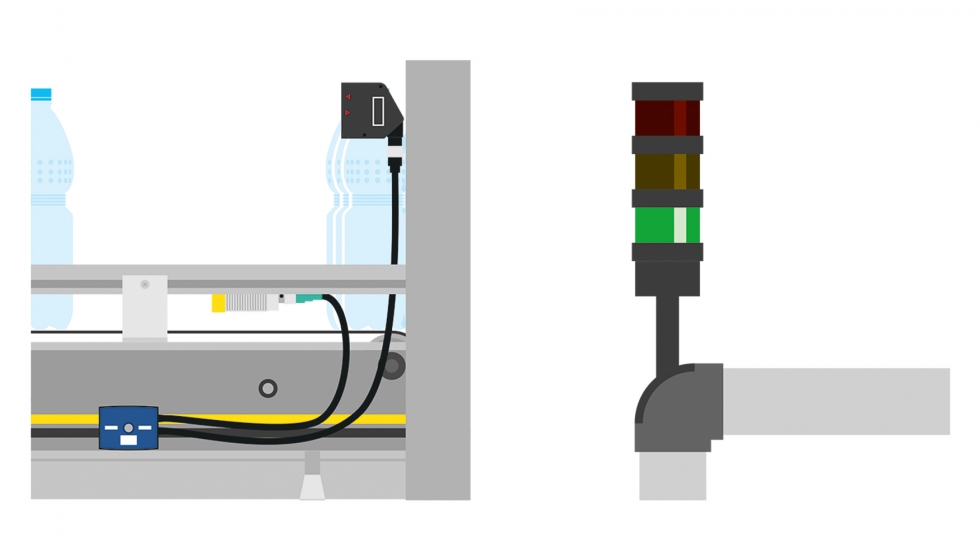

El otro dispositivo inteligente en el tramo de entrada es una lámpara de señalización que puede parametrizarse de manera múltiple a través de su conexión IO-Link. En función del proceso, es posible configurar individualmente el color, el patrón de parpadeo y el brillo para diferentes escenarios y modificarlos desde el sistema de mando durante el funcionamiento. Así, un mensaje de nivel de llenado para la entrada o la estación de laminado tendrá un aspecto distinto al de una retención de envases en el horno de retractilado, por ejemplo. La parametrización –al igual que con el sensor de distancia IO-Link– no tiene por qué hacerse necesariamente por medio del sistema de automatización, sino que también puede realizarse de forma sencilla e intuitiva a través de las herramientas de software Asimon360 y ASi Control Tools360 de Bihl+Wiedemann.

Pasarelas de bus de campo ASi-5/ ASi-3 con OPC UA: la línea directa hacia el éxito

Los dispositivos IO-Link, tales como los sensores, son capaces de recoger y transmitir diversas informaciones adicionales sobre sí mismos, el entorno de uso o los procesos en curso. Funciones muy apreciadas –por ejemplo, en máquinas de embalaje– son la notificación autónoma del ensuciamiento incipiente del sistema óptico o la supervisión de la calidad de la señal y la estabilidad del umbral de conmutación.

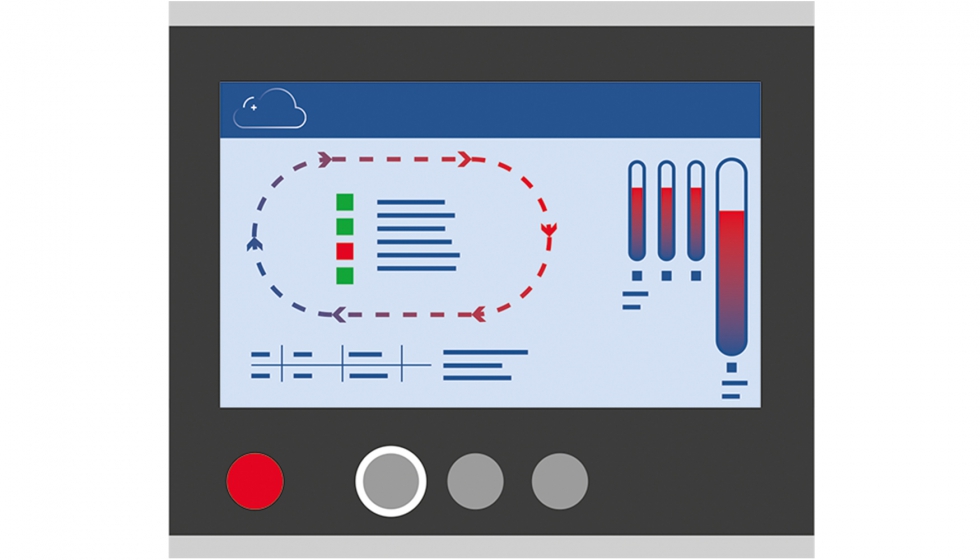

En el contexto de la Industria 4.0, a estas se añaden ahora el recuento y la clasificación independientes de objetos, el registro de las horas de funcionamiento y el consumo de corriente, así como otras funciones adicionales. Gran cantidad de información a menudo no es directamente relevante para el proceso. En otros casos –como la temperatura en el curso del tiempo–, es suficiente con transmitirla a intervalos de tiempo más largos, ya que no cambia a corto plazo. Facilitar todo esto a través de un bus de campo y con un sistema de automatización en un nivel ERP de comunicación y vincularía los recursos computacionales del sistema de mando.

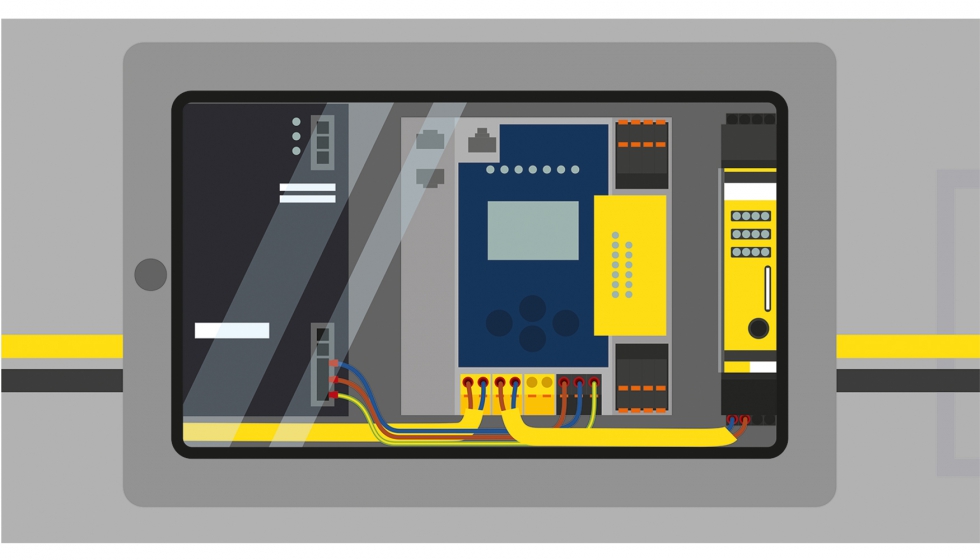

Por eso, Bihl+Wiedemann ofrece desde el principio una interfaz OPC UA con sus pasarelas de bus de campo ASi-5/ASi-3, haciendo que los dispositivos y los circuitos ASi conectados a ellos estén preparados, con sus sensores y actuadores, para la Industria 4.0. Además, con OPC UA también es posible visualizar la información en un panel de usuario. En el ejemplo concreto de la máquina de embalaje se utiliza una pasarela con certificación de seguridad, instalada en el armario de distribución del horno de retractilado junto con los sensores Pt100 y un módulo de entrada analógica ASi Safety BWU2692. Este controla la temperatura en el horno de retractilado y se encarga de que el proceso de laminado de los packs de seis bebidas se mantenga siempre dentro del rango de temperaturas especificado.

Seguridad: parte integral de ASi-5

El tema de la seguridad tiene un papel importante en ASi-5, ya que la automatización de seguridad tiene como objetivo aprovechar las ventajas de la tecnología ASi-5 y transmitir grandes cantidades de datos –como los que proporcionan los escáneres láser de seguridad– a alta velocidad. Aún habrá que esperar algún tiempo hasta que los primeros dispositivos ASi-5 Safety estén disponibles, pero con ASi Safety at Work aún puede utilizarse un sistema de seguridad acreditado de manera ilimitada, incluso con ASi-5. Por eso, en el armario eléctrico del horno de retractilado hay instalado un ASi-5/ASi-3 Profisafe a través de la pasarela Profinet con monitor de seguridad integrado (BWU3862).

Además de los módulos de motor ASi y los esclavos ASi-5 con maestro IO-Link integrado, ahí también están conectados los módulos de pulsador de parada de emergencia del tramo de transporte en la entrada de la máquina, el cierre de puerta seguro en el horno de retractilado y la rejilla fotoeléctrica de seguridad en el acceso a la zona de trabajo cercada del robot.

Solución personalizada con AS-Interface: supervisión segura de la temperatura

También está conectado el módulo de entrada analógica ASi Safety BWU2692. Este supervisa la temperatura en la máquina de embalaje, asegurándose de que la película se coloque alrededor de las botellas durante el calentamiento sin que estas resulten dañadas. Además de estas aplicaciones de baja temperatura, existen otras sujetas a estrictos requisitos para una supervisión segura de la temperatura, como en el caso de los hornos y equipos de termotratamiento. Por este motivo, Bihl+Wiedemann ha desarrollado un módulo de termoelementos seguro en colaboración con un fabricante líder en este campo. El foco se ha puesto en la facilidad y flexibilidad de uso del software. Así, es posible seleccionar termoelementos de diferentes tipos con el software de configuración Asimon360. Además, pueden configurarse hasta ocho rangos de temperaturas y umbrales de conmutación.

En caso necesario, el módulo de termoelementos se puede calibrar mediante el software. Por consiguiente, el módulo de entrada ASi Safety resuelve las tareas de aplicación, medición y evaluación con brillantez. Al mismo tiempo, con SIL3/Ple también se cumplen los requisitos de la norma EN 746-2/5.7.2 para equipos industriales de tratamiento térmico seguros y calentados por gas.

Fin del trayecto del embalaje: la historia de éxito de ASi-5 continúa

Con el apilamiento de los packs de seis bebidas en el palé concluye el viaje en el bus ASi-5 a través de la máquina de embalaje. Este ilustra la capacidad de rendimiento tecnológico del nuevo estándar de bus de campo. Pero los usuarios fieles de AS-Interface no tienen de qué preocuparse: ASi-5 es totalmente compatible con todas las generaciones de ASi y se comunica con ASi-3 en la misma red. Por eso, los usuarios podrán ampliar sus soluciones ASi-3 anteriores con módulos ASi-5 innovadores y sus respectivas funciones. Y la coexistencia de ambos estándares está plenamente justificada: ASi-3 para aplicaciones más sencillas que requieran soluciones más económicas; ASi-5 para la interacción con IO-Link y para un mayor rendimiento en el entorno digital.