Un pequeño terminal EtherCAT con grandes ventajas

Stefan Ziegler, RR. PP. de gestión editorial de Beckhoff Automation

10/02/2025Todavía queda mucho margen para lograr mayores niveles de automatización, eficiencia y calidad en el reciclaje, la economía circular y la sostenibilidad. Así lo demuestra un sistema creado por Absolem Engineering, un fabricante belga de maquinaria especializada que cuenta con un innovador proceso de separación de materiales reciclables. Gracias al control basado en PC y, en particular, al terminal EtherCAT EL5131 de Beckhoff, se ha resuelto con elegancia un acuciante problema: la generación de diferentes secuencias de señales para la sincronización exacta de diferentes sistemas de cámaras.

Absolem Engineering reúne desde 2016 la experiencia en construcción de máquinas especiales y tecnologías láser de la antigua planta de producción de Philips en Turnhout (Bélgica). Las actividades de la empresa incluyen la investigación de procesos en el ámbito de las tecnologías láser y la construcción de máquinas a las que el láser aporta valor añadido. Entre sus clientes figura ASML, empresa líder en tecnología de semiconductores. “Creemos que podemos marcar la diferencia con nuestra experiencia”, subraya Herman Van Dijck, director de operaciones técnicas.

La empresa lo ha puesto en práctica en un proyecto para Vito, una organización flamenca independiente de investigación en el ámbito de las tecnologías limpias y el desarrollo sostenible. “Vito ha desarrollado una tecnología fascinante para clasificar flujos de residuos”, afirma Van Dijck. La idea es sencilla: cuanto mejor sea la identificación de cada elemento individual, más fácil resultará separar y reciclar los componentes.

Vito registra y clasifica los componentes de un flujo de materiales en cintas transportadoras mediante una cámara en color, un escáner láser 3D y una máquina de rayos X. Se emplea el aprendizaje automático para identificar partículas individuales en un flujo de material y asignarles diversos parámetros, como la clase de material, la forma o la textura. De este modo, se crea un gemelo digital de cada partícula.

Clasificación de pilas con un gemelo digital

Para probar la teoría en la práctica, Vito y una empresa de clasificación de pilas estudiaron cómo aplicar este concepto en un proceso industrial automatizado de clasificación de pilas. Se convocó un concurso para encontrar un constructor de máquinas que pudiera poner en práctica los algoritmos desarrollados por Vito. Aquí es donde entran en juego Absolem Engineering y Aasys. Junto con Luc Vermeylen, de Absolem Engineering, que desarrolló el concepto de automatización de la máquina, Dimitri De Keyser, de Aasys, se encargó de la implementación y la programación. Como proveedor oficial de soluciones de Beckhoff y socio de Absolem Engineering desde hace muchos años, la colaboración entre ambas organizaciones está cimentada sobre bases sólidas.

El sistema se diseñó para distinguir y clasificar un total de siete tipos distintos de pilas en función de su composición química. Así lo explica Herman Van Dijck: “Nuestro proceso de preparación incluyó varios talleres con todos los implicados, en los que identificamos posibles soluciones y evaluamos las más eficaces y eficientes”. Dieciocho meses después, se entregó a la empresa de clasificación de pilas el primer prototipo funcional del sistema de clasificación. El proceso es el siguiente: una cinta transportadora traslada las pilas al sistema de clasificación. Para evitar que los rayos X salgan al entorno exterior, las pilas se conducen por un túnel a través de un codo hasta la zona de detección y clasificación. La longitud de la zona y la velocidad de la cinta se dimensionaron de modo que hubiera espacio y tiempo suficientes para que la cámara 3D, el sistema de rayos X y la cámara en color captaran las pilas. En una primera tanda, las pilas se separan, a grandes rasgos, como ‘buenas’ y ‘malas’. En un segundo proceso de clasificación, mediante algoritmos más detallados, se clasifican en las siete categorías.

Sincronización precisa mediante control basado en PC

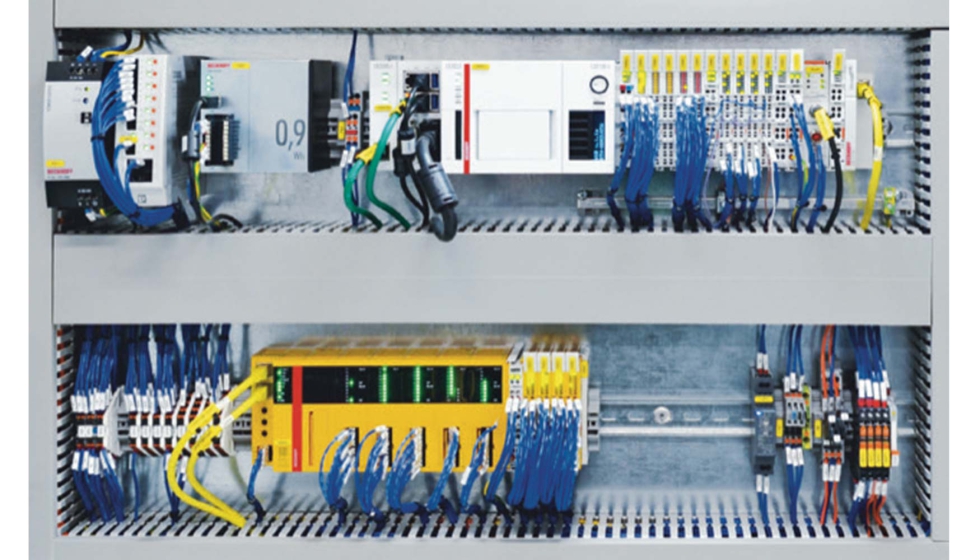

Como la tecnología láser de Absolem se basa en Windows y Vito también utiliza un PC Windows independiente para caracterizar los flujos de material, fue posible integrar ambos elementos fácilmente con el control basado en PC para crear una solución de automatización de alto rendimiento basada en TwinCAT 3. “Confiamos en Beckhoff para la automatización de nuestras máquinas, no solo por los productos y tecnologías que ofrecen, sino también por sus empleados”, afirma Van Dijck al disponerse a explicar el mayor reto del proyecto: la sincronización de los tres sistemas de cámaras diferentes. Y es que cada cámara requería frecuencias y tiempos de ciclo diferentes para la sincronización. La primera idea fue sincronizar los tres sistemas a través del software del PLC; sin embargo, los tiempos eran tan críticos que esto no fue posible ni siquiera con el tiempo de ciclo más corto del PLC. “Por ello, lo que Absolem necesitaba era una solución de hardware”, explica Philippe Henin, ingeniero de soporte y especialista de productos E/S de Beckhoff en Bélgica.

“Philippe Henin sugirió utilizar un terminal EtherCAT que aún no se había lanzado oficialmente cuando se inició el proyecto, pero que cumplía perfectamente los requisitos”, recuerda Van Dijck; se trataba del terminal EtherCAT EL5131 para codificadores incrementales con señales diferenciales o de un solo extremo. “Lo que hace tan especial al EL5131 son sus dos salidas digitales rápidas”, afirma Henin. Las salidas pueden configurarse para que los niveles cambien en función de los valores de posición del encóder y también varias veces entre dos ciclos del PLC. El resultado es un desplazamiento de fase mínimo entre la posición del codificador y la señal de salida generada para la cámara. Con esta solución, Absolem puede generar y emitir las diferentes señales de reloj para cada cámara, a una velocidad de cinta de hasta 500 mm/s. Van Dijck añade: “Recibimos una excelente ayuda por parte de Philippe Henin y del departamento de gestión de productos I/O en Alemania para configurar correctamente todos los parámetros de los terminales EtherCAT”. Gracias a todo ello, Absolem pudo construir un sistema de clasificación para Vito y la empresa de clasificación de pilas que se adaptaba perfectamente a la aplicación del nuevo proceso. Sin embargo, los éxitos no terminan ahí, ya que la empresa quiere aprender de sus experiencias ‘sobre el terreno’ y seguir optimizando el sistema: “El reciclaje, la economía circular y la sostenibilidad son valores importantes para nosotros. Estamos encantados de poder contribuir a mejorar la sociedad”, afirma Van Dijck.

EL5131 como divisor de impulsos preciso

El proyecto de Absolem Engineering implicaba el reto de sincronizar con precisión varias cámaras, cada una con diferentes entradas de contador de pulsos, con la velocidad de la cinta transportadora. La velocidad de la cinta se capta mediante un codificador incremental (5 V CC A/B), cuya secuencia de impulsos varía entre 0 Hz y 65 kHz. El problema, sin embargo, es que las entradas de los contadores de los sistemas de cámaras solo pueden procesar frecuencias más bajas. Por tanto, fue necesario encontrar una solución para dividir la secuencia de impulsos original del codificador en una proporción de 1:4, 1:5 y 1:7, en función del tipo de cámara. Sin embargo, no era permisible cambiar el factor de servicio del 50 %. El retardo máximo entre la secuencia de impulsos del codificador y los impulsos transmitidos a las cámaras debía mantenerse dentro del límite de 10 µs para garantizar una sincronización precisa.

Por tanto, el terminal EtherCAT EL5131 asume una tarea central en el sistema de clasificación; es capaz de registrar señales de codificador de hasta 5 MHz (RS422), 1 MHz (TTL) y 100 kHz (colector abierto), y dispone de dos salidas digitales rápidas (Tact.: 3 µs, Tdesact.: 4 µs). Se pueden configurar ocho valores umbral y los correspondientes estados de salida para cada salida, y guardarlos en el terminal. Si el contador alcanza uno de estos valores umbral, la salida emite el valor correspondiente, independientemente del tiempo de ciclo del PLC y de la frecuencia de imagen de EtherCAT. Las salidas conmutan con extrema rapidez y, por tanto, pueden generar las distintas secuencias de impulsos para los sistemas de cámaras.