En 2015 entra en vigor una normativa más estricta sobre diseño ecológico

Fluid Flow Machinery 4.0: comunicación bidireccional para bombas, compresores, válvulas y controles

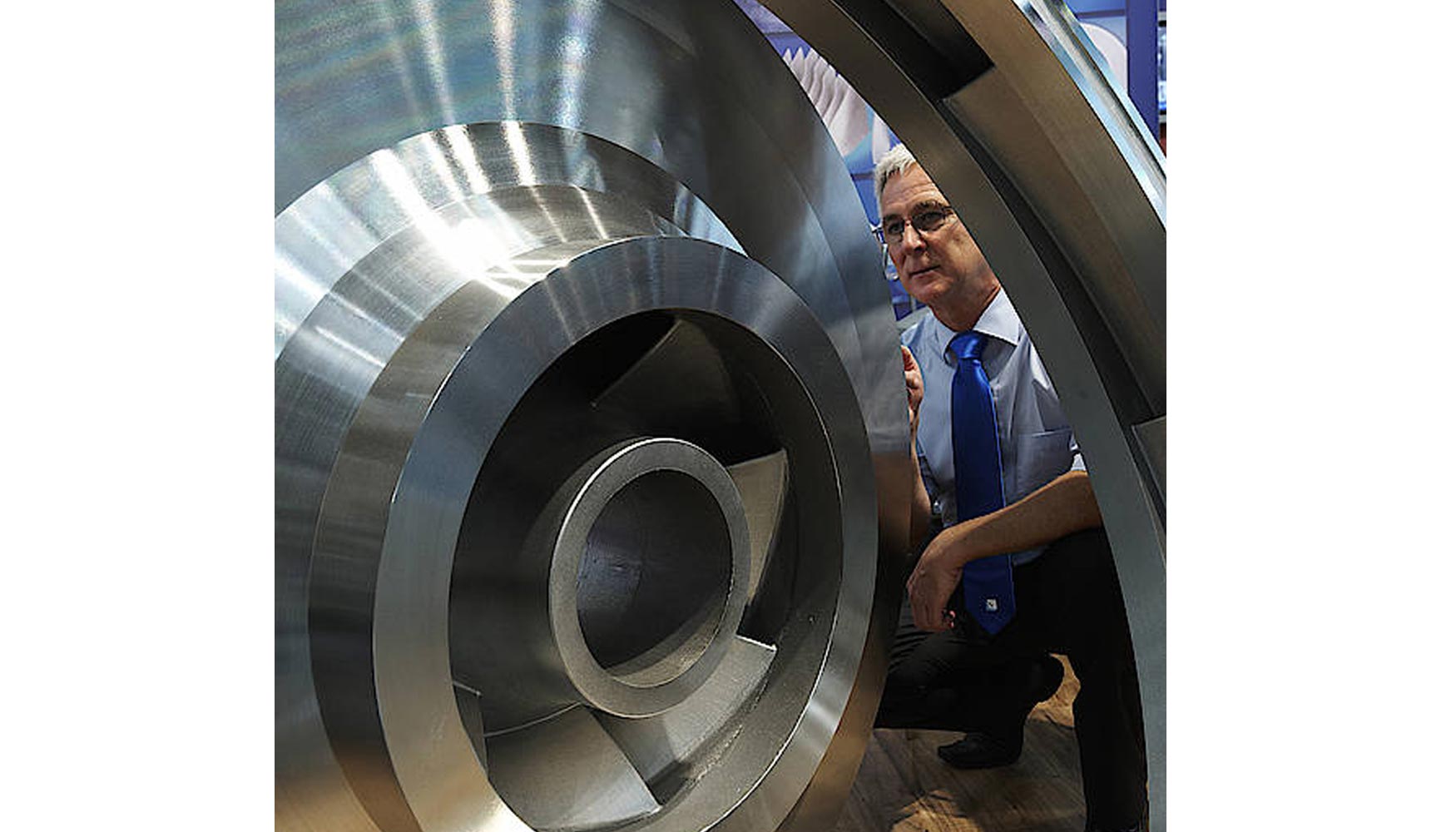

El principal fabricante de bombas posee sólo un 9% de la cuota del mercado mundial, con un volumen de ventas en torno a los 30.000 millones de euros. Basta este dato para mostrar el grado de fragmentación del mercado. Lo mismo puede decirse del sector de los compresores, controles y válvulas. Las empresas que fabrican estos productos suelen ser el mayor colectivo expositor en Achema, y este año han destinado 34.000 m² de espacio de la feria para mostrar el potencial innovador de las ‘Mittelstand’ (o pymes). Los elementos clave son las soluciones de sistema optimizadas, la eficiencia, los conceptos de control inteligente, la reducción de emisiones y la construcción más respectuosa con el medio ambiente. La automatización y el trabajo en red crean nuevas oportunidades para aumentar la productividad: Flow machinery 4.0 está listo para echar a rodar.

Los productores industriales buscan constantemente nuevas formas de mejorar la eficiencia de los procesos. Para gestionar los costes (energéticos y laborales), la calidad (reproducibilidad) y la fiabilidad (seguridad laboral y protección medioambiental) de forma eficiente, las empresas necesitan aumentar continuamente el nivel de automatización. Según la ZVEI (Asociación alemana de fabricantes de componentes eléctricos y electrónicos) las ventas de los proveedores alemanes de productos del sector de automatización de procesos aumentaron entre un 6 y un 7% en 2014 y se espera que sigan haciéndolo en 2015. La AMA (Asociación del sector de sensores y medición) también ha visto aumentar la cartera de pedidos de sus socios.

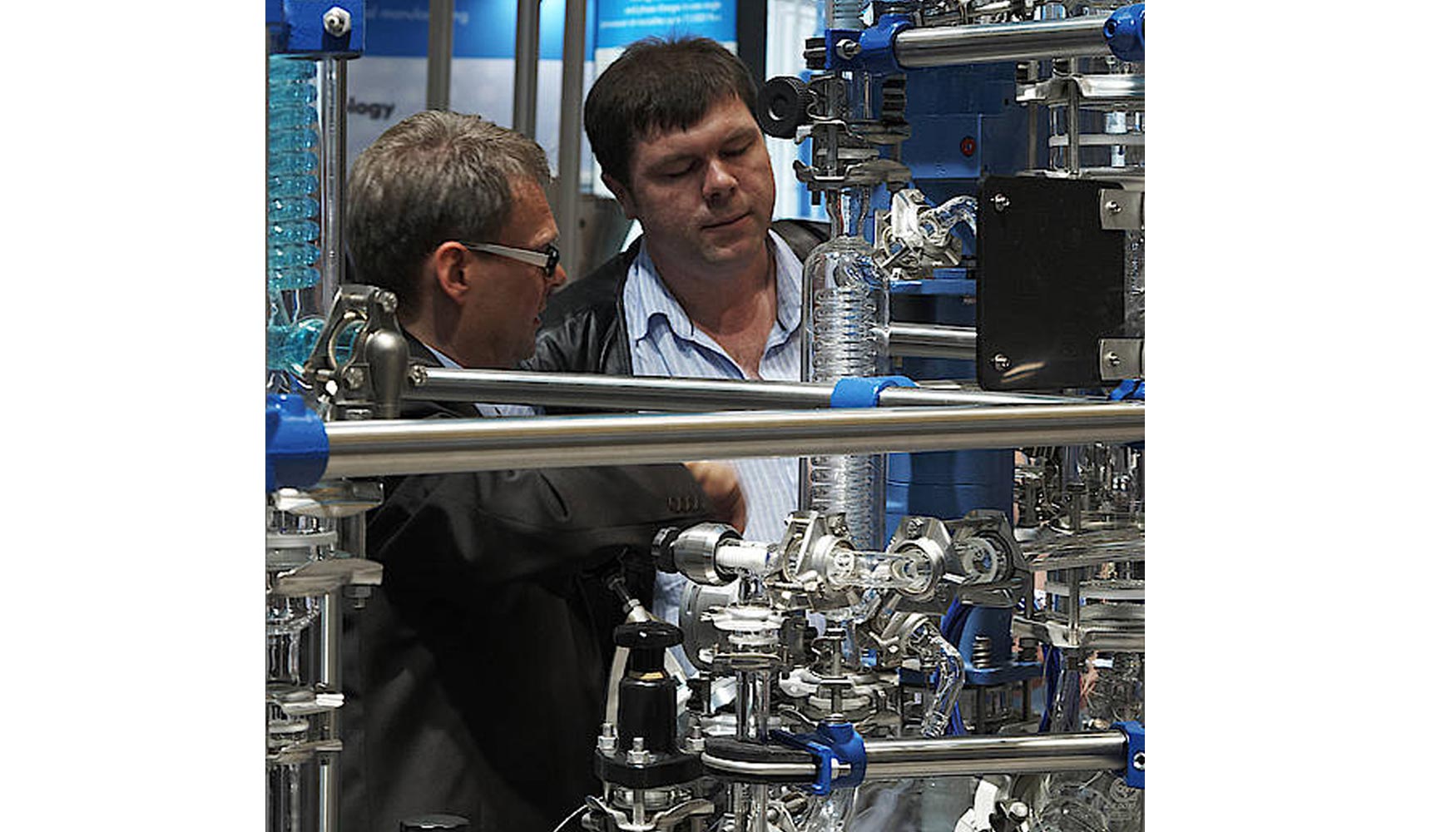

Esta tendencia general en la ingeniería de procesos tiene también efectos en los sectores de bombas, compresores, controles y válvulas. Estos productos han de tener la versatilidad suficiente para encajar a la perfección dentro de la estrategia general de automatización, e igualmente deben mejorar su capacidad de comunicación.

Cada vez con mayor frecuencia, los fabricantes responden ofreciendo soluciones en forma de sistemas o paquetes que van más allá de la funcionalidad básica de una 'bomba de proceso', un 'compresor' o una 'válvula de control'. Aunque toda la tecnología asociada está conectada a sistemas de control de proceso centralizados, los componentes vienen equipados con inteligencia distribuida. Esto reduce la carga en los sistemas centrales de control y facilita la adaptación del equipo al realizar cambios en el proceso. ¿Por qué es importante este tipo de versatilidad? En la Conferencia General Namur de 2015 se citaron como razones la individualización de la producción, los ciclos de vida más cortos de los productos, las fluctuaciones de las ventas y el menor tiempo de salida al mercado.

Inteligente, distribuida y disponible en red

Los analistas del sector esperan que se produzca una migración al nivel de campo de una parte sustancialmente mayor de la inteligencia y la funcionalidad. El diseño modular constituye un factor adicional para ello. Los subsistemas están diseñados para encajar entre sí como piezas de Lego. Los componentes pueden combinarse de varias formas para satisfacer las necesidades de la aplicación y deberían poder intercambiarse en menos de una hora. El equipo debe poseer la versatilidad necesaria para permitir una rápida adaptación e integración en varios sistemas.

Para proporcionar conectividad a sistemas de control de alto nivel, los fabricantes deben incorporar en los equipos una funcionalidad de comunicaciones mejorada (basada en tecnología Ethernet en tiempo real, etc.). Además, los microprocesadores y algoritmos almacenados deben ser capaces de ejecutar de forma autónoma un conjunto definido de funciones. Debe existir soporte para la transferencia bidireccional de datos. El concepto de la Industria 4.0 ha sido concebido en torno al flujo de información desde los sistemas de control de alto nivel a los dispositivos en campo, así como entre distintos dispositivos (por ejemplo, entre una bomba y una válvula o entre esta y un compresor).

Existe otro argumento a favor de este planteamiento. Los equipos diseñados en el contexto de un sistema y que operan en un sistema son, por lo general, más fiables y tienden a ser menos propensos a experimentar fallos. Este factor es de gran importancia en la actividad OEM internacional. Cada vez que es necesario reparar un fallo en un equipo situado en una ubicación remota se reduce el margen operativo.

Bruselas sigue subiendo el listón

La eficiencia energética es un 'gigante dormido'. El objetivo del NAPE (Plan de acción para la eficiencia energética nacional en Alemania), publicado en diciembre de 2014, es despertar a ese gigante y convertirlo en el segundo elemento estratégico de la hoja de ruta de la transición energética. Ya se encuentra disponible financiación para determinadas medidas de eficiencia energética. El NAPE pone el énfasis en los servicios de consultoría y el trabajo en red. El Gobierno ha evitado en gran medida la vía reguladora.

La Directiva de Ecodiseño es una cuestión distinta. A nivel europeo, el proceso legislativo se puso en marcha en 2005 con el objetivo de abordar el problema del consumo eléctrico (inicialmente EuP = productos que consumen energía, actualmente ErP = productos relacionados con la energía) y las emisiones de CO2.

La directiva sobre motores eléctricos (EC 640/2009) desempeña un importante papel en el diseño ecológico. Es aplicable a las bombas y a los compresores. Obliga de forma eficaz a los fabricantes a centrarse en los motores de alto rendimiento y los convertidores de frecuencia para el control de la velocidad. Posteriormente y también como consecuencia de la normativa europea, se ha puesto un mayor énfasis en la eficiencia hidráulica de las bombas.

Bruselas introduce una regulación más estricta en 2015:

- A partir del 1 de enero de 2015, todos los motores eléctricos cuya potencia se encuentre comprendida entre 7,5 y los 375 kW deberán cumplir los niveles de eficiencia IE3 o IE2 con un convertidor de frecuencia. Dos años después (2017), todos los motores eléctricos cuya potencia se encuentre comprendida entre 0,75 y los 375 kW deberán cumplir los niveles de eficiencia IE3 o IE2 con un convertidor de frecuencia.

- A partir del 1 de enero de 2015, determinadas bombas con prensaestopas para servicio de agua deberán poseer una mayor eficiencia hidráulica (Índice de Eficiencia Mínima (MEI) ≥ 0,4).

- A partir de agosto de 2015, las bombas de circulación autónomas para sistemas de calefacción y refrigeración deberán tener un Índice de Eficiencia Energética no superior a 0,23, siendo también de aplicación a las bombas de circulación integradas en sistemas de calefacción. El 1 de enero de 2020, las bombas de circulación instaladas en los productos existentes en dicha fecha deberán tener también un Índice de Eficiencia Energética no superior a 0,23. Ya no será posible sustituir las bombas de circulación para calefacción instaladas en los productos si estas fueron comercializadas antes del 1 de agosto de 2015.

Con la directiva sobre motores eléctricos, vigente desde enero de 2015, la Unión Europea ha puesto un gran énfasis en el enfoque de sistemas. La ZVEI espera que, con ello, se impulse el crecimiento del mercado de las tecnologías de accionamiento eléctrico.

Bruselas se ha convertido ahora en socio 'natural' de los fabricantes en materia de desarrollo. Los proveedores del segmento 'premium' no están en absoluto insatisfechos con Bruselas. La complejidad técnica proporciona a los fabricantes una importante barrera de acceso al mercado que mantiene alejados a potenciales competidores. Los avances tecnológicos diseñados para aumentar le eficiencia energética son difíciles de imitar, y esto supone un obstáculo adicional para la piratería.

Eficiencia energética: tener una visión de conjunto

En comparación con los motores estándar, los motores de alto rendimiento son entre un 2 y un 7% más eficientes, según su potencia. Cuando se aplican los principios generales de buen diseño de las bombas, algo que siempre es recomendable (punto de trabajo próximo al óptimo de funcionamiento de la bomba y dimensionamiento hidráulico correcto de la tubería), y se adopta un planteamiento adecuado en el diseño del sistema, incluyendo la gestión de la velocidad, puede añadirse otro cero a estas cifras y es posible reducir el consumo energético entre un 30 y un 70%. Esto plantea una situación completamente distinta. Los convertidores de frecuencia poseen ventajas reales, aunque también pueden originar problemas a la hora de tener en cuenta la pérdida de rendimiento derivada del desgaste. Por lo general, esto no se hace patente hasta que el desgaste alcanza tal grado que se produce un fallo.

No cabe duda de que la eficiencia energética de la bomba es un factor importante. No obstante, su relevancia puede ser relativa según el sector o la aplicación en cada caso. Por ejemplo, el consumo energético puede suponer el 90% de los costes originados durante la vida útil de una bomba sumergible utilizada para la extracción continua de aguas subterráneas. En el caso de una bomba utilizada en una aplicación industrial y que funciona bajo una elevada carga mecánica, entre el 40 y el 65% de los costes originados durante la vida útil de corresponden a las tareas de operación y funcionamiento (fuente: ReMain). Según el informe final de ReMain, el 37 % de las bombas en la industria de procesos solo se someten a ciclos de trabajo cortos. Estos costes superan el coste de la energía utilizada para accionar las bombas.

Controles y válvulas 4.0: ¿cuándo serán inalámbricos los sistemas?

Además de los sistemas y sensores para el control de procesos, los actuadores juegan un importante papel en la ingeniería de automatización y procesos. En su informe de 2014 sobre tendencias en el campo de los sensores, la AMA destaca un aumento de la conectividad directa entre sensores y actuadores.

Los controles y válvulas pueden ajustar el flujo del material para regular parámetros del proceso como la presión, la temperatura, los caudales y el nivel de llenado. Se encuentran disponibles válvulas de control “inteligentes” dotadas con módulos accesorios que no solo realizan la función de control sino que también detectan automáticamente la necesidad de realizar un mantenimiento o una reparación antes de que se produzca un fallo. En el análisis final, estos controles y válvulas inteligentes mejoran la fiabilidad de la producción, mejoran la eficiencia de costes y contribuyen a proteger el medio ambiente. Los proveedores esperan que, en un futuro, los actuadores sean utilizados con mayor frecuencia en los bucles de control. Esto puede conducir en última instancia al control inalámbrico. La tecnología para actuadores ya existe.

La detección inalámbrica es una rama prometedora dentro del campo de la tecnología de sensores. La transferencia inalámbrica de los datos de una medición no es realmente nada nuevo, aunque su potencial en el sector solo ha sido reconocido recientemente. La tecnología parece muy atractiva pero aún hay obstáculos que salvar —como la capacidad y fiabilidad en tiempo real—, que están retrasando el ritmo de introducción en el mercado.

Los sistemas de actuadores siguen utilizando las tecnologías tradicionales: eléctrica, hidráulica, neumática y electrohidráulica. Pero incluso en estos sistemas, cada vez se incluyen en los dispositivos más funciones de control y diagnóstico. Esta constituye otra aplicación de la inteligencia distribuida.

Los actuadores eléctricos para válvulas tienen la ventaja de que pueden conectarse fácilmente, incluso a largas distancias, y tienen un peso relativamente ligero. Los sistemas neumáticos tienen unos tiempos de actuación reducidos y resisten periodos de funcionamiento prolongados. No obstante, el actuador es grande y pesado. Los sistemas hidráulicos requieren mucho mantenimiento, aunque un actuador de menor tamaño genera más fuerza en comparación con un sistema neumático.

Uno de los proveedores señala que actualmente se está produciendo un cambio de paradigma en la tecnología de un solo uso. Los sistemas manuales pueden ser sustituidos por dispositivos compatibles con funciones de automatización y control que permiten un funcionamiento sin fallos y el suministro continuo de información al sistema de control. El cuerpo y el actuador de la válvula del nuevo producto se conectan mediante un mecanismo especial de bloqueo. Tras el uso, se retira el cuerpo de la válvula y el actuador permanece en el sistema para su uso posterior. Si es preciso, el actuador de la válvula puede enviar información al sistema de control, añadiendo el elemento final necesario para monitorizar por completo el bucle de control. El fabricante señala que este planteamiento facilita la reproducibilidad, la documentación y la validación en la producción farmacéutica.

Compresores 4.0: generación más eficiente de aire comprimido

Hace algunos años se puso en marcha una gran campaña en Alemania con el objetivo de aumentar la eficiencia en la generación de aire comprimido, que sirvió como modelo para campañas similares de la Agencia alemana de la energía (DENA). Un estudio realizado por Markus P. Rößler (TU Darmstadt, 2014), señala que existen más oportunidades para aumentar la eficiencia. Entre 2002 y 2012, las empresas lograron aumentar la eficiencia energética total de los sistema de aire comprimido en una media comprendida entre el 5 y el 10%. Sería posible un incremento superior al 10%, aunque en la mayoría de casos resultaría prohibitivamente caro. El incremento del uso de sistemas de control de alto nivel, motores con control de frecuencia, dispositivos de accionamiento sin engranajes y motores de imanes permanentes en lugar de motores asíncronos, podría contribuir a elevar la eficiencia. Además de la generación existente de sistemas de aire comprimido, también es importante el contexto de los sistemas. Los usuarios están haciendo grandes esfuerzos para recuperar el calor, incluso en compresores de cierta antigüedad. También buscan optimizar equipos auxiliares tales como los secadores. Desde la perspectiva del sistema en su conjunto, la minimización de las fugas permite obtener una mejor relación coste/beneficio. Fijar la presión en el nivel más bajo posible de la aplicación puede también mejorar la eficiencia. Cada vez más empresas están abordando la gestión de la energía consumida en el funcionamiento.

En los próximos diez años no se esperan grandes cambios en los procesos de generación de aire comprimido. Se pondrá un mayor énfasis en la optimización general del sistema. La necesidad de utilizar motores eléctricos con un nivel de eficiencia IE3 permitirá obtener una mayor eficiencia. En los sistemas con un consumo variable de aire comprimido, los usuarios buscan actuadores duraderos que reaccionen rápidamente y sigan trabajando de modo fiable incluso en aquellas operaciones en las que es necesario realizar con frecuencia una parada y posterior puesta en marcha del sistema. Los compresores de velocidad variable y los controladores de nivel superior pueden reducir en gran medida los costes energéticos. El consumo de energía puede reducirse en torno al 30 o el 40%.

En el futuro, seguirá aumentando la demanda de aire comprimido sin aceite, y no solo en los sectores de equipos sanitarios, farmacéutico y alimentario. La mayor conciencia medioambiental ampliará también los horizontes de la tecnología sin aceite hacia las aplicaciones estándar.

En la era del Big Data y de la Industria 4.0, los sistemas y aplicaciones serán cada vez más inteligentes y se integrarán en una infraestructura industrial compleja, según señala un importante fabricante. La compra a un solo proveedor es una opción atractiva para una base de usuarios que prefieren, cada vez con más frecuencia, soluciones integrales.

Bajo el modelo de contratación del aire comprimido, los usuarios compran aire comprimido a un precio fijo, en lugar de generarlo con sus propios equipos. El sector está convencido de que este negocio posee un potencial extraordinario.

TOR: la puerta de acceso al enfoque de sistemas

Los diseñadores de sistemas experimentados suelen ser capaces de combinar la funcionalidad con la eficiencia. Es poco probable que los diseñadores inexpertos puedan hacer lo mismo. En lo que respecta al diseño ecológico, podríamos realizar la siguiente afirmación: es muy posible tomar una serie de máquinas de alto rendimiento y bien diseñadas y combinarlas de tal forma que generen un sistema con un diseño muy pobre y que sea muy ineficiente. En todo caso, esa es la opinión de Ulf Lorenz, Gerhard Ludwig y el profesor Peter Pelz de TU Darmstadt, creadores del concepto TOR. Entonces ¿de qué estamos hablando?

Son necesarias nuevas estrategias de diseño que permitan ahorrar una cantidad importante de energía en los sistemas de fluidos que la consumen. El enfoque de producto (o un enfoque ampliado de producto) debe sustituirse por un enfoque de sistema. Al igual que los jugadores de ajedrez, los diseñadores tienen que simular y analizar varios escenarios hasta encontrar una topología del sistema que realice la función del proceso con un consumo energético mínimo. Los matemáticos e ingenieros de Universidad Tecnológica de Darmstadt están colaborando para encontrar soluciones y su Departamento de Tecnología de Sistemas de Fluidos ya está desarrollando un software de diseño virtual TOR. El término TOR (del inglés Technical Operational Research o investigación técnica operativa) hace referencia tanto al software de diseño virtual como al nuevo campo de investigación. El objetivo es servir de ayuda en la toma de decisiones para prestar asistencia en el diseño y el funcionamiento de un sistema y para evaluar su eficiencia energética.

Resumen

Las redes digitales en los sistemas de flujo de fluidos basadas en la inteligencia distribuida a nivel de subsistema crean una vía directa de migración desde el enfoque de producto hacia el enfoque de sistema. La disponibilidad de información relevante sobre el proceso y los parámetros de funcionamiento de consigna o reales en bombas, compresores, controles y válvulas contribuyen a maximizar el aprovechamiento de la energía de entrada, las reparaciones y el mantenimiento predictivo, y favorecen una mayor disponibilidad del sistema.

Hay un uso generalizado de las prestaciones ofrecidas por los smatphones, sobre todo para comprobar y modificar los valores de consigna y reales. No pasará mucho tiempo antes de dispositivos como Google Glass se conviertan en parte de cualquier maletín de herramientas. Los ingenieros de mantenimiento podrán leer todos los procedimientos de trabajo en las pantallas de dispositivos móviles ubicados frente a sus ojos. Las instrucciones se podrán mostrar de forma similar al modo en que los jugadores reciben los mensajes de sus avatares en los juegos de aventura.