Alpa12, una grúa robotizada bilateral y automática para la recogida de contenedores de residuos

Palvi, empresa dedicada a la fabricación y venta de equipos para la recogida, compactación, transporte, reciclaje y tratamiento de residuos industriales y urbanos, con la colaboración del Centro de Desarrollo de Equipos Industriales (CDEI) de la Universidad Politécnica de Cataluña (UPC), han mejorado el equipo de recogida selectiva de residuos Dule System gracias a la grúa robotizada bilateral para contenedores de residuos, monooperador y totalmente automática, Alpa12. Con este sistema se mejora la eficacia y se reduce el coste del proceso en que se integra.

La grúa robotizada Alpa12 está diseñada mediante los sistemas más innovadores y desarrollado con la más avanzada tecnología. Este sistema hace posible el trabajo con contenedores de superficie y soterrados, adaptados y concretos para el sistema. Según explica la empresa, el sistema está dotado de todos los elementos necesarios para recoger el contenedor, elevarlo, ubicarlo encima de la tolva del recolector, vaciarlo y devolverlo a la posición exacta donde lo ha recogido; todo esto de forma totalmente automática, es decir, independientemente de si el camión se para perfectamente alineado con el contenedor en el sentido de la marcha, o si ambos no están totalmente paralelos, el sistema corregirá las posibles desviaciones de forma automática. Al mismo tiempo, el sistema también puede corregir de manera automática posibles pendientes, tanto en la dirección del vehículo como en la perpendicular del mismo. Además, con Alpa12 se necesita un único operario en la cabina del camión para realizar todo el proceso. El conductor tan sólo debe detener el camión en las proximidades del contenedor que desea recoger.

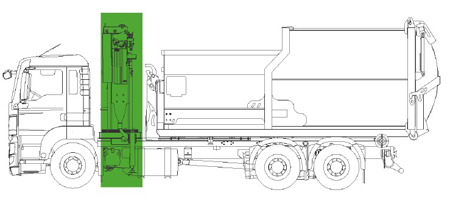

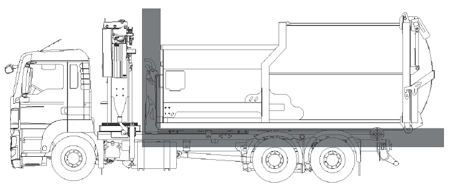

Grúa robotizada Alpa12, del sistema para la recogida selectiva de residuos Dule System.

“Nuestro brazo robotizado puede recoger contenedores ubicados en ambos lados de la calle según sentido de la marcha, al mismo tiempo se pueden recoger indistintamente tanto contenedores enterrados como contenedores de superficie dado que mediante un sistema de RFID el sistema es capaz de analizar qué tipo de contenedor debe recoger”, explica Albert Padullés, de Palvi. “El sistema es totalmente automático, es decir, el conductor del camión tan sólo debe detener el camión estando éste alineado con el contenedor. Mediante varios sensores y un sistema de visión por computador el brazo robotizado es capaz de deducir la posición exacta del contenedor y llegar a recogerlo de un modo totalmente automático. Así pues, el conductor del camión, sin bajar de la cabina, tan sólo debe habilitar el brazo robotizado mediante un control de presencia y es el brazo quien realiza todos los movimientos en función de las informaciones que recibe de todos los elementos de control instalados”.

Tal y como explica Padullés, el brazo robótico Alpa12 permite que el operario únicamente deba controlar los movimientos accionando el pulsador de control de presencia de un joystick, montado en la cabina del camión, para que la máquina vaya efectuando los movimientos en función de la información obtenida de los diferentes sistemas de recogida de datos. Este sistema supone un importante ahorro de tiempo y de eficiencia en las tareas de recogida de contenedores. “Se pasa de un tiempo de recogida de un contenedor con los sistemas convencionales actuales de unos 4 minutos, a tardar 1 minuto y 10 segundos con el brazo robotizado. Así pues, se duplica el número de contenedores que se pueden recoger en un turno de trabajo. No se multiplica por 4 el número de contenedores que se pueden recoger dado que parte del tiempo se invierte en la conducción entre contenedor y contenedor”, apunta Padullés.

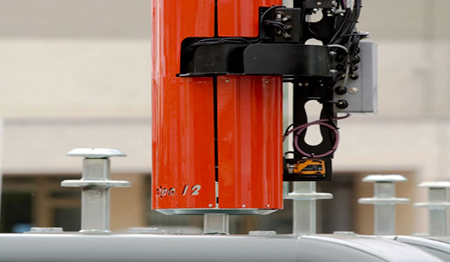

Con Alpa12 se necesita un único operario en la cabina del camión para realizar todo el proceso.

Descripción del proceso de recogida de contenedores

Palvi ha señalado detalladamente el proceso de recogida de contenedores dividiéndolo en las siguientes fases:

1. Al iniciar la jornada de trabajo, se introduce mediante un menú desplegable del display el tipo de residuo que se va a recoger, quedando así diferenciados todos los contenedores, ya autorizados y habilitados automáticamente en el ordenador, que se van a recoger y los que no. Esta operación es de vital importancia para el correcto reconocimiento vía RFID del contenedor o contenedores.

2. El operario detendrá el camión alineado con el contenedor; para ello dispondrá de una cámara que visualizará lateralmente el contenedor. No es imprescindible una alineación perfecta, ya que el sistema puede corregir diferencias en los dos sentidos, es decir, si el operario detiene el camión antes o después del centro de la seta del contenedor, el sistema corrige automáticamente esta desviación.

3. Un sensor láser calcula la distancia entre el camión y el contenedor.

No es imprescindible una alineación perfecta del camión con los contenedores, ya que el sistema puede corregir diferencias en los dos sentidos.

4. Antes de empezar los movimientos, se reconoce el contenedor a recoger vía RFID. Los datos aportados al controlador por la RFID serán desde las dimensiones propias del contenedor, modelo, cubicaje, tipo de residuo, ubicación sobre acera o no, entre otros. Al mismo tiempo la RFID también informa sobre la ubicación del contenedor en la ciudad, y esta información será de gran utilidad para el sistema Smart Dule System.

5. Una vez reconocido el contenedor autorizado por el sistema, con toda la información que aporta, el controlador está en disposición de ir a recoger el contenedor, realizando los movimientos necesarios para llegar hasta él.

6. Cuando la pinza se encuentra encima del contenedor, mediante un sistema de visión y con los parámetros de los contenedores integrados al sistema, determina la posición exacta de la seta, corrigiendo nuevamente las posibles diferencias de posicionamiento.

7. Una vez atrapado el contenedor, lo eleva, descarga y lo vuelve a la posición exacta de donde ha sido recogido.

El sistema tarda aproximadamente 50 segundos en llevar a cabo esas funciones. La simultaneidad de movimientos entre los distintos cuerpos del brazo reduce el tiempo de ciclo. Cuando el pilar empieza a subir, el brazo extensible horizontal corrector ya se está estirando para llegar al contenedor, y a cierta distancia el cabezal ya está bajando para atrapar el contenedor. En cuanto a los contenedores soterrados, el proceso tarda unos 65 segundos aproximadamente ya que hay que aumentar la carrera del pilar vertical principal para salvar el lateral del compactador.

“Los movimientos del brazo robotizado son cartesianos, es decir tan sólo hay movimientos totalmente verticales y horizontales, lo cual evita las oscilaciones del contenedor cuando éste se está levantando como pasa con el actual sistema. Así pues se evitan golpes del contenedor contra el compactador y contra el suelo al volver a dejarlo, con lo cual se alarga la vida útil del contenedor y este tiene siempre un mejor aspecto. Gracias a esto, también se reduce mucho el ruido, ya que no hay golpes”, apunta Albert Padullés.

Grúa robotizada Alpa12.

Además de contar con una avanzada tecnología, el sistema no supone un mayor coste de mantenimiento que el de las grúas convencionales. “No deja de ser el mismo sistema. Es una grúa, de hecho, con ciertas particularidades, pero es el mismo tipo de aplicación mecánica, aunque más optimizada en cuanto a pesos, a optimización del mecanismo en sí para la propia aplicación, etc.”, apunta Carles Domènech, subdirector del CDEI-UPC.

Detalles del sistema

Alpa12 está dotado con ejes hidráulicos y montado sobre el camión, que a su vez está equipado con un equipo compactador de residuos. La grúa se compone de tres brazos telescópicos completamente automatizados. Mediante el display táctil de 12” de la cabina, el operario puede controlar toda la actividad únicamente apretando el joystick que se encuentra en su puesto de conducción. El equipo, controlado mediante un PLC de seguridad, con todos los datos ya pre-introducidos, los que recoge de los diferentes elementos de medición.

Vista del display táctil de 12".

Seguridad

Alpa12 se diseñó mediante un software avanzado de diseño 3D, gracias al cual se puede conocer mejor la geometría de todas sus partes. Además, la pinza que sostiene el contenedor está dotada con varios sensores que aseguran en todo momento que el contenedor está bien sujeto. En cuanto a seguridad electrónica, desde Palvi informan que el PLC safety que controla el sistema está certificado con categoría de seguridad SIL CL 2 de acuerdo a la normativa IEC 62061 y con PLd de acuerdo con la normativa ISO 13849. Dicho controlador cumple también con los requisitos de máquina off-road, como el grado de estanqueidad IP67, los más exigentes tests de vibraciones y puede operar en un rango de temperaturas de entre -40 °C y +85 °C, entre otros. Dado el elevado número de sistema de captación de datos, se utiliza el bus de comunicación CANopen para la mayoría de ellos, con el objetivo de minimizar al máximo la cantidad de cableado. En aquellos elementos de captación de datos donde la información es mayor, como la RFID o el sistema de visión de ajuste final de la pinza, se utiliza el bus de comunicación Ethernet.

Alpa12 está fabricado con aceros de alta resistencia con un límite elástico mucho más alto para conseguir el equilibrio entre fiabilidad y peso.

Relativo a la seguridad hidráulica, Palvi también asegura que, dado que el PLC safety que controla el sistema dispone de bus CANopen safety, se ha utilizado un distribuidor hidráulico electroproporcional para controlar todo el sistema con este tipo de comunicación y certificado también con la categoría de seguridad SIL 2 según IEC 61508. De esta forma tenemos un distribuidor hidráulico safety controlado por un PLC safety mediante bus de comunicación CANopen, siendo un sistema totalmente seguro. En cumplimiento de la normativa vigente, todos los actuadores hidráulicos llevan válvulas de retención pilotadas montadas directamente en el actuador para la protección de rotura de mangueras. El sistema está dotado también de un sistema de limitación de carga.

Principales retos en el desarrollo

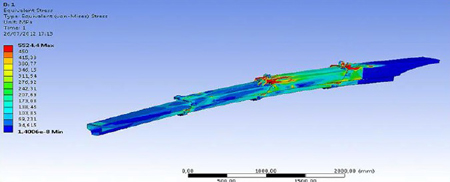

El desarrollo de Alpa12 fue un proceso complejo en el cual intervinieron Palvi y el CDEI. “Palvi diseñó un primer prototipo de brazo robotizado y en 2012 lo tuvimos terminado. Una vez fabricado este prototipo vimos que era demasiado voluminoso y pesado, con lo cual nos planteamos un rediseño. Fue entonces cuando decidimos contactar con el CIT-UPC y ellos nos redirecionaron al CDEI para realizar conjuntamente este rediseño. Este trabajo con el CDEI-UPC constaba de un análisis conjunto de las diferentes partes a mejorar y una vez establecidas las conclusiones, Palvi se encargaba de realizar el diseño de detalle y el CDEI realizaba los cálculos de resistencia de materiales. Cabe decir que esta colaboración con el CDEI afectó al rediseño de la parte mecánica del brazo robotizado, los aspectos de control los ha realizado Palvi”, explica Albert Padullés, de Palvi, a la vez que señala que quisieron colaborar con la UPC porque “buscábamos un colaborador con capacidad de aportar soluciones diferentes, novedosas y sobre todo con un campo de conocimiento extenso y variado”.

Grúa robotizada Alpa12, del sistema para la recogida selectiva de residuos Dule System.

“Nuestros principales problemas fueron sobre todo de diseño en cuanto a optimizar al máximo la capacidad del sistema, la máxima capacidad de carga con el mínimo peso encima del camión. Ese fue el principal reto: cuanto menos pese el equipo, más cantidad de basura se puede recoger, y por tanto, más óptimo es el sistema y menos viajes hay que hacer al lugar en el que se vacía el camión”, asegura Carles Domènech subdirector del CDEI-UPC. “Para conseguir nuestro objetivo se hicieron cálculos para optimizar al máximo los mecanismos, desde el punto de vista del diseño, y la forma adecuada para que el peso fuera mínimo, y también utilizando materiales de alta resistencia en aquellas piezas más importantes. Son las estrategias básicas: utilizar la geometría para la función que va a realizar y seleccionar los materiales adecuados, en este caso, aceros de alta resistencia con un límite elástico mucho más alto para conseguir el equilibrio entre fiabilidad y peso”, sentencia.