Envases plásticos en el envasado en atmósfera modificada

11 de noviembre de 2010

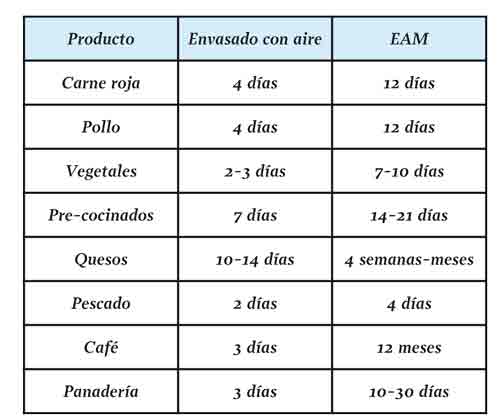

El almacenamiento de los alimentos en atmósfera modificada puede mantener la calidad y aumentar la vida útil gracias a la disminución en la velocidad de las reacciones de degradación químicas y bioquímicas, y la eliminación o reducción del crecimiento de los microorganismos responsables del deterioro de los alimentos. Esto se hace más evidente en productos alimentarios con alto carácter perecedero, en los cuales la atmosfera modificada es altamente efectiva (tabla 1).

El aire en su estado gaseoso está compuesto por nitrógeno (78,08%), oxígeno (20,96%) y anhídrido carbónico (0,03%), junto con concentraciones variables de vapor de agua y trazas de gases inertes.

La mayoría de los alimentos se degradan con rapidez con el aire debido a la humedad o sequedad, reacciones con el oxígeno o por el crecimiento y la actividad de microorganismos aerobios. Estos factores pueden producir cambios de textura, sabor, color, olor, valor nutricional e incluso toxicidad en los alimentos, y en definitiva el desarrollo de un producto poco seguro e inaceptable.

Por otra parte, existe también el almacenamiento en atmósfera controlada (AAC), que se define como el mantenimiento del producto en una atmósfera gaseosa de composición fija, mediante el control y la adición de gases. La diferencia principal entre EAM y AAC es que la composición gaseosa de los alimentos envasados en EAM está cambiando continuamente, debido a las reacciones químicas y a la actividad microbiana, o bien a un intercambio de gases entre el interior del envase y el exterior debido a la permeabilidad del material del envase.

Es importante aclarar que el envasado de alimentos en atmósfera modificada puede prolongar la vida útil y mejorar la apariencia de un envase comercial, pero no puede hacer que mejore un producto de mala calidad. Por ello, es importante que el alimento sea de calidad antes de su envasado, para que el EAM mantenga esta calidad.

Ventajas

- Las principales ventajas del envasado en atmósfera modificada son:

- Prolonga la vida comercial del alimento

- Mantiene las propiedades organolépticas

- Minimiza el uso de aditivos y conservantes

- Retarda el desarrollo de bacterias y hongos

- Evita enranciamientos

- Permite mejorar la gestión de stocks de materias primas

- Evita las horas extras y puntas de trabajo en periodos de máxima demanda

- Permite ampliar las zonas de distribución

- Evita el desprendimiento y la mezcla de olores

- Permite la diversificación en escaparates de venta con poca infraestructura

Inconvenientes

- Los principales inconvenientes del envasado en atmósfera modificada:

- Inversión inicial en la maquinaria de envasado

- Coste de los gases y materiales de envasado

- Inversiones en los sistemas de control de calidad

- Un incremento en el volumen de los paquetes podría afectar a los costes de transporte y el espacio necesario para la distribución al por menor

- Posibles riesgos debidos al crecimiento de patógenos por un exceso de temperatura cometido por distribuidores o consumidores

Gases empleados en atmósfera modificada

Los gases más empleados en atmósfera modificada son oxígeno, dióxido de carbono y nitrógeno. Se puede emplear un gas o mezcla de varios en diferentes proporciones dependiendo totalmente del alimento para conseguir aumentar la vida útil del producto, manteniendo al mismo tiempo sus propiedades organolépticas.

Dióxido de carbono

El CO2 es ligeramente corrosivo en presencia de humedad. Se disuelve fácilmente en agua produciendo ácido carbónico (H2CO3), que aumenta la acidez del medio. También es soluble en lípidos y otros compuestos orgánicos. Esto puede ocasionar la perdida del color rojo brillante en las carnes, debido al bajo pH cerca de la superficie del alimento que induce cambios en las proteínas (como su desnaturalización, que provoca valores atípicos en la absorción y reflexión de la luz desde la superficie del producto). Además, la solubilidad aumenta con la temperatura, de modo que la actividad antimicrobiana del CO2 es mucho mayor a temperaturas inferiores a 10 °C que a temperaturas superiores a los 15 °C. Esto influye mucho en el EAM de alimentos, ya que la alta solubilidad del CO2 puede dar lugar hasta a la rotura del envase por reducción en el espacio de cabeza.

Oxígeno

Se trata de un gas altamente reactivo y poco soluble en agua que provoca varios tipos de reacciones de deterioro en los alimentos (oxidación de grasas, reacciones de pardeamiento, oxidación de pigmentos, etc.).

La mayor parte de las bacterias y hongos perjudiciales para los alimentos necesitan oxígeno para su crecimiento, por ello se aumenta la vida útil de los alimentos rebajando la concentración de oxígeno residual en la atmósfera interior del envase.

También hay que reseñar que una baja concentración de oxígeno puede provocar problemas de calidad y seguridad en algunos alimentos, por ejemplo cambios indeseables de color en los pigmentos de las carnes rojas, esencia en frutas y verduras, crecimiento de bacterias patógenas, etc.

Nitrógeno

Es un gas poco reactivo y poco soluble en agua y otros componentes de los alimentos. Su presencia ayuda a inhibir el crecimiento de organismos aerobios por desplazamiento del aire, pero no afecta al de los anaerobios, ya que no tiene efectos sobre las propiedades químicas o bioquímicas de los alimentos. Se emplea también para equilibrar la presión gaseosa en el interior de los envases, evitando que se rompan cuando contienen alimentos con mucha humedad o grasa (carnes, por ejemplo). La baja solubilidad del nitrógeno en los alimentos ayuda a contrarrestar los efectos de la solubilidad del CO2 en agua y grasas de la atmósfera interior del envase.

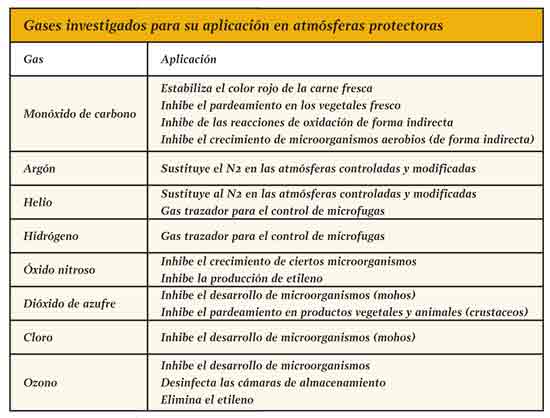

Existen otros desarrollos en la actualidad, en búsqueda de mejorar las características organolépticas y aumentar el tiempo de vida útil evitando los riesgos sanitarios. En la tabla 2 se muestran los gases más investigados actualmente:

Envases plásticos para el envasado en atmósferas modificadas

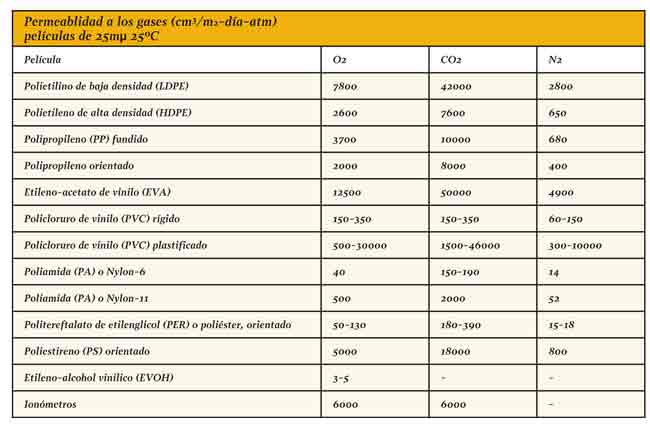

Los materiales plásticos que configuran los envases tienen como una de sus principales características la permeabilidad que presentan ante los diversos gases que componen la atmósfera modificada. Este aspecto supone un problema en el envasado EAM ya que una incorrecta selección de materiales puede originar la pérdida de la atmosfera que introducimos inicialmente.

En la tabla 3 se presenta la permeabilidad selectiva de los principales materiales plásticos usados para la fabricación de envases alimentarios.

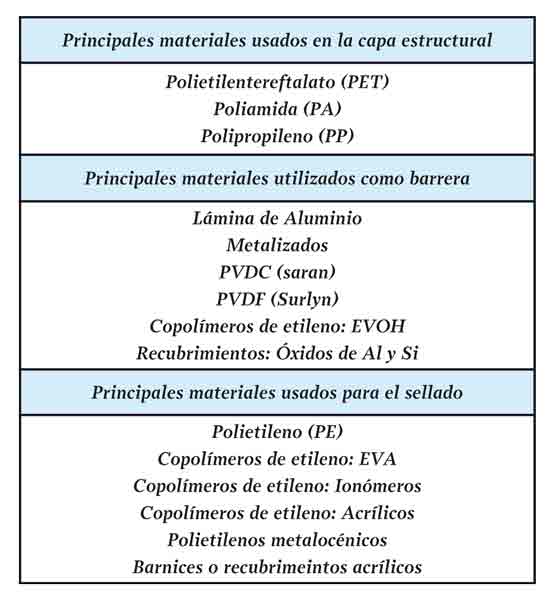

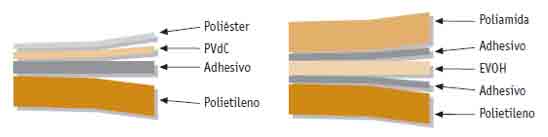

Actualmente, existen muchos tipos de materiales plásticos, cada uno de ellos con propiedades diferentes. En muchas ocasiones, es difícil que un único material presente todas las características de protección, técnicas y comerciales necesarias para el envasado en atmósfera modificada de un alimento concreto. Por este motivo, suelen fabricarse envases con estructuras multicapa. La realización de estructuras multicapa ha permitido aumentar las aplicaciones de los materiales plásticos para el envasado de alimentos. Estas estructuras permiten combinar materiales plásticos con distintas propiedades con el objetivo de obtener un conjunto valido para el envasado final. Una estructura base de un multicapa consiste en un material situado en al parte externa que tenga propiedades estructurales, un material en la capa central con propiedades barrera a gases y un tercer material en la capa interna que facilite y permite el selleado consigo mismo o con otro material adicional (Tabla 4). Estos materiales, normalmente, no son compatibles entre ellos por lo que deben ir unidos por capas de adhesivos (figura 1). No obstante, estas estructuras pueden tener una composición variable que puede oscilar entre dos y once capas.

En el caso concreto de estructuras de envasado en atmósfera modificada es necesario el uso de este tipo de estructuras, con el uso de un material barrera a gases para mantener la composición gaseosa en el interior del envase durante el tiempo de vida del alimento.

Si la caducidad del alimento es muy corta, es posible que con materiales monocapa con propiedades barrera aceptables como, por ejemplo, el polietilentereftalato (PET) o la poliamida (PA) pueda ser suficiente. Para ello se debe verificar su comportamiento en base a ensayos de permeabilidad y estudios de vida útil del alimento envasado.

A nivel de tipo de envases, es conveniente indicar que actualmente se consiguen estructuras multicapas en todos los formatos conocidos, film, bandejas, envases inyectados, botellas, etc. Los principales procesos de fabricación de estructuras multicapa son la co-extrusión, el recubrimiento por extrusión, la laminación, y la co-inyección.

Envases flexibles y semirrígidos

Los films para envase flexible y las láminas multicapas para la obtención de bandejas, incluyen aquellos materiales que se han obtenido por la combinación de dos o más capas de materiales simples. Dichas estructuras multicapa pueden obtenerse por distintos procedimientos. Cuando la estructura se compone sólo por materiales termoplásticos se utiliza la técnica de co-extrusión o extrusión simultánea de los distintos materiales poliméricos intercalando, habitualmente un adhesivo termoplástico.

En el recubrimiento por extrusión se parte de un material-base sobre el que se incorpora otro film con otras características (por ejemplo, apta para la impresión, sellado, etc) procedente de la máquina extrusora. Ambas láminas se unen por acción del calor sin necesidad de adhesivos. Se trata de un proceso rápido porque la estructura multicapa se obtiene en un solo paso, aunque tiene la limitación de que debe ser aplicada a materiales compatibles.

Por otra parte, existe el proceso de laminación que ocurre mediante aplicación de adhesivos y que permite combinar sustratos de distinta naturaleza, por ejemplo, plásticos no compatibles, o plástico combinado con papel o foils de aluminio. También resulta el procedimiento más indicado cuando se precisa, previo a la unión, imprimir los materiales, con la ventaja que reporta que la impresión se realice por el lado interno del material, actuando éste como protector de la impresión.

Envases rígidos

Para la obtención de envases rígidos, frascos o botellas, se puede utilizar el proceso de co-extrusión soplado de cuerpo hueco de forma similar al proceso de co-extrusión explicado anteriormente.

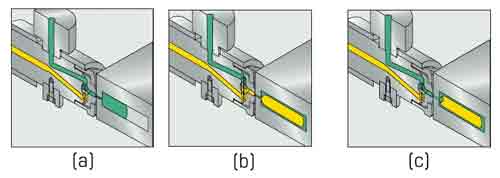

Por otra parte, existe el proceso de co-inyección, que es una de las variantes del proceso de moldeo por inyección multimaterial de dos componentes. El proceso de co-inyección se caracteriza por su capacidad de encapsular completamente uno de los materiales inyectados dentro de otro. El mecanismo del proceso consiste en inyecciones secuenciales de dos materiales diferentes a través de la misma entrada, es un proceso en tres fases de manera que el segundo material queda encapsulado por el primero.

Resumiendo, los envase plásticos gracias a la variedad de materiales y de procesos permiten adaptar los envases necesarios a los procesos de envasado actuales con atmósfera modificada, incluyendo todo tipo de formatos, film, bandejas, frascos, botellas, etc. No obstante, es necesaria una correcta selección de los materiales plásticos empleados ya que debido a la particularidad de permeabilidad que tienen los plásticos no es valido el uso de cualquier material.