Medidas correctivas y/o preventivas que alargan la duración del disco de ruptura

5 de julio de 2010

Al igual que cualquier otro equipo, los discos de ruptura requieren de un mantenimiento periódico, aunque a los fabricantes de los mismos les gustaría aconsejar su cambio de manera anual. En realidad, esto no es real. Las paradas de planta entre mantenimiento y mantenimiento se alargan cada vez más, así que no es descabellado esperar que el disco de ruptura dure entre 3 y 5 años. Sin embargo, su vida útil depende, en buena medida, del historial de estrés (presión y temperatura) que haya soportado a lo largo de su ciclo de vida. Así, cuando un disco de ruptura se rompe, el usuario debe comprobar las presiones y temperaturas de proceso que puedan haber ocasionado la ruptura del mismo. A continuación, se especifican algunas de las causas más comunes.

Sistemas líquidos y uso de disco de ruptura

Los sistemas completamente líquidos presentan diferentes retos al proceso, muchos de los cuales se pueden aplicar al disco de ruptura. Los picos de presión y golpes de ariete, generados por una apertura o cierre rápido de una válvula en alguna parte del proceso, frecuentemente afectarán al disco de ruptura. Una vez alcanzada la presión de ruptura, un disco de este tipo típicamente responderá a la presión en menos de 1 milisegundo. Esto significa que un pico de presión tan rápido y de tan poca duración, indetectable para la instrumentación de proceso normal, afectará al disco de ruptura. A fin de evitar estos problemas se desaconseja el uso de discos de ruptura en líneas largas y llenas de líquido, eliminar las aperturas y cierres rápidos de válvulas de proceso y usar acumuladores de presión para absorber los picos de presión inevitables.

Algunas indicaciones de que se producen golpes de ariete y/o picos de presión son, por ejemplo, que el disco de ruptura parece que se rompa a presiones más bajas que la nominal, o que este último se abra solo parcialmente y para acabar, que la ruptura se observe durante, o justamente después, de un proceso no estacionario.

Acumulación y solidificación de producto en superficies internas

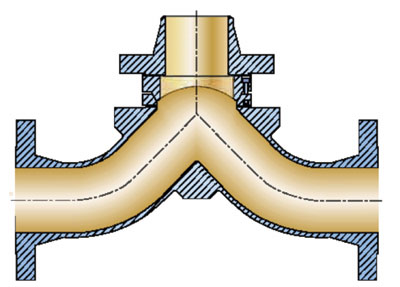

Este problema se achaca a la combinación disco de ruptura + diseño de tubería. Muchos procesos son propensos a la acumulación de producto y a su solidificación en superficies internas. Ello puede ocasionar que la conexión del disco con el equipo se vea parcial o completamente bloqueada, provocando presiones mucho mayor de lo esperadas y descargas restringidas. En este caso, las soluciones más comunes consisten en usar traceados eléctricos o camisas de vapor en las conexiones y en el cabezal del disco de ruptura o en la utilización de cabezales tipo ‘Te viscosa’, que limpian continuamente la superficie del disco de ruptura, evitando así acumulación de producto (ver figura 1).

Problemas en las tuberías y su efecto sobre el disco de ruptura

A menudo se minimiza, la influencia de las tuberías y su soporte para el disco de ruptura, aunque es la fuente de muchos problemas. El más habitual es el de transferir demasiada carga al disco de ruptura. Esto se puede deber a tuberías de descarga muy largas, tramos horizontales y largos y por unas bridas muy desalineadas. El síntoma más común de un problema de tuberías es un disco de ruptura que fuga debido a un reparto desigual de la carga en los sellos metal-metal. Esto se elimina, normalmente, con la instalación de soportes para tuberías colocados estratégicamente.

Otro problema que puede surgir a causa de las tuberías es un drenaje incorrecto en las líneas de descarga. Por este motivo, la corrosión puede dañar permanentemente el cabezal del disco de ruptura (figura 2). Las condensaciones en las líneas de descarga se pueden congelar, y la expansión, durante el proceso de congelación, puede colapsar un disco de ruptura de acción directa (figura 3).

La correcta conexión con la brida

La mayoría de discos de ruptura actúan en combinación con un cabezal soporte que ayuda a controlar las características de ruptura y asegura un sello a prueba de fugas. El objetivo de la conexión con la brida es aplicar el par de apriete suficiente para que el disco de ruptura y su cabezal funcionen correctamente. El par de apriete depende del apriete aplicado a los tornillos, del tipo de lubricante usado en estos, del tipo de junta empleado y de la alineación general de las bridas. Algunas apreciaciones de que se ha apretado poco y/o desigualmente el disco de ruptura son posibles fugas entre el disco de ruptura y el cabezal; el movimiento interno del disco de ruptura y el incremento en la presión de ruptura.

Por el contrario, si se hubiera apretado demasiado el disco de ruptura se observarían fugas entre el disco de ruptura y el cabezal; rupturas prematuras y daños permanentes al cabezal soporte.

Objetivo: discos de entre 3 y 5 años de vida útil

Como ya sucede con otros equipos, los discos de ruptura precisan de un mantenimiento periódico. El proceso se inicia al quitar el disco de ruptura/soporte. El conjunto entero, disco de ruptura y cabezal si lo hubiera, se pueden sacar de entre las bridas e inspeccionar, para instalarse de nuevo después. Esto último, siempre y cuando el disco no se extraiga del cabezal. En caso contrario, se aconseja reemplazarlo ya que al efectuar un sello metal-metal con el cabezal podría presentar fugas en caso de ser reinstalado. Además, algunos discos de ruptura pueden experimentar una presión de ruptura alterada cuando se extraen del cabezal. Posteriormente, se supervisa, en busca de signos de daños, corrosión o acumulación de producto. No es posible determinar ni la integridad del disco, ni su vida útil restante mediante una inspección visual o dimensional. Finalmente, se inspecciona el cabezal soporte. Aquí también se buscarán daños, corrosión o acumulación de producto en la parte del asiento del disco. Una forma rápida de comprobar si ha existido una sobrepresión del cabezal consiste en nstalar una regla encima del mismo. Así, se observa si hay huecos entre regla y cabezal (figura 4).

Aunque se espera que la vida útil del disco de ruptura oscile entre los 3 y 5 años, su duración está ligada a la trayectoria de estrés (de presión y temperatura) que haya experimentado. En síntesis, presiones de trabajo bajas y condiciones estáticas producirán ciclos de vida muy largos del disco de ruptura; mientras que condiciones cíclicas y próximas a la presión de ruptura darán lugar a ciclos de vida cortos. En cuanto a la pregunta, ¿cada cuánto se debe cambiar un disco de ruptura?’, no hay una respuesta idónea. Sin embargo, se deben tener en cuenta cuestiones como: ¿Cuál es la severidad (corrosión, presiones operativas, trabajos cíclicos) del proceso en la que está el disco de ruptura, así como la historia de la posición del mismo?, ¿El disco ha sido propenso a rupturas prematuras?, En materia de costes, ¿cuánto cuesta un cambio de disco no planificado en comparación con el hecho de reemplazar el disco de ruptura en una parada planificada? ¿Existen nuevos discos de ruptura, modelos, tecnologías o materiales que permitan alargar la vida del mismo?

Cuando un disco de ruptura se quiebra de forma inesperada, el usuario debe comprobar las presiones y temperaturas de proceso que puedan haber ocasionado esa rotura. Si la causa no es aparente, se debe consultar con el fabricante. Si esto ocurre, es muy importante disponer de todos los datos posibles para descubrir, rápidamente, el motivo de la ruptura. Datos como los que se citan a continuación, ayudarán al fabricante a identificar la causa. Por ejemplo, el número de fabricación así como la fecha en la que comenzó a funcionar el disco, cuándo se quebró, la presión de trabajo así como la temperatura normal y máxima a la que fue sometido, si había vacío o si se daban condiciones cíclicas y cuáles eran, si se trataba de un medio líquido o gaseoso y qué otros equipos habían detrás del disco de ruptura. Observaciones que se acompañan de imágenes del disco, del cabezal o de la instalación.

Los discos de ruptura ofrecen un alivio de presión fiable, así que si hay problemas, existen medidas para mejorar su rendimiento. Trabajar codo a codo con el fabricante del disco de ruptura para investigar y evaluar estas soluciones mejorará sin dudas las prestaciones del mismo, alargará los ciclos de mantenimiento y reducirá los costes a largo plazo.

Todos los discos de ruptura tienen un par de apriete recomendado por el fabricante. Esta información puede estar en la placa de características del disco o bien en las instrucciones de instalación. Este valor de par de apriete se asocia con un lubricante normal para los tornillos. El apriete se debe hacer siempre en forma de cruz, en incrementos de no más del 25% del par de apriete final para asegurar un reparto de la carga equitativo y progresivo. Es una buena práctica reapretar los tornillos cuando el sistema trabaje de nuevo a la temperatura normal de proceso, para compensar la relajación de los tornillos.

Por otra parte, la lubricación de los tornillos afectará drásticamente a la carga resultante del apriete aplicado. Los tornillos secos, sin lubricación, son más propensos a la corrosión, que provocará una carga más baja. Ello a su vez, dará lugar a fugas y rupturas no controladas. Por el contrario, un lubricante no recomendado, como PTFE o grafito, provocará condiciones de cargas más altas. Fike recomienda el uso de aceites ligeros (SAE 20).

Para acabar, las juntas que se pongan en la brida tendrán también un efecto en la carga aplicada. Juntas blandas, como PTFE, a pesar de ofrecer un gran rendimiento en superficies imperfectas, son propensas al ‘cold flow’. El resultado tiene lugar poco después de haber aplicado la carga correcta: la junta se habrá comprimido y perdido la mayor parte de la carga. Algunas juntas requerirán una carga más alta que el propio disco de ruptura. En este caso, se aconseja consultar con el fabricante del disco a fin de verificar que una carga más alta es aceptable.