Motín en el vacío

Para conseguir el mejor resultado de dispersión posible, es importante descomponer inmediatamente los aglomerados existentes durante la incorporación de polvo y evitar la formación de nuevos aglomerados desde el principio durante el proceso de incorporación de polvo en líquidos. De lo contrario, estos aglomerados tendrán que descomponerse en un posterior proceso de agitación largo y con una costosa postdispersión, con consecuencias a menudo negativas para la calidad del producto: en el yogur, la textura se estropea y se necesitan proteínas y estabilizadores adicionales; en los champús, la viscosidad disminuye y se deben utilizar espesantes adicionales. Los polímeros se estropean y las resinas o aglutinantes se sobrecalientan. Además, la postdispersión requiere tiempo y energía y bloquea innecesariamente los recipientes de proceso.

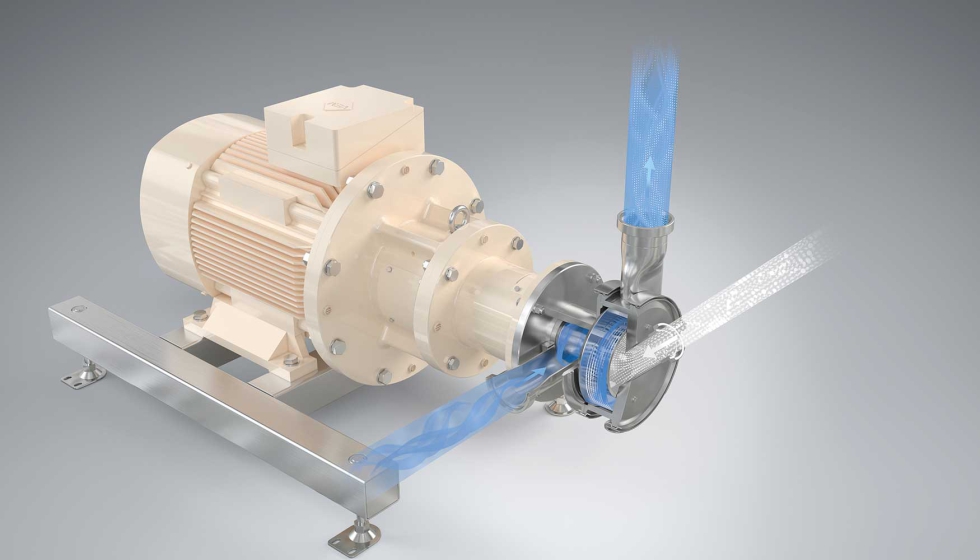

Instalación con la máquina de incorporación y dispersión de polvo YSTRAL Conti-TDS, dos contenedores de proceso y un contenedor de polvo.

Por lo tanto, las partículas de polvo deben separarse antes de entrar en contacto con el líquido y cada partícula debe humectarse completamente de forma individual. La superficie de la partícula que se ha de humectar durante la incorporación del polvo es inmensa. Se trata de entre uno y mil metros cuadrados por gramo de polvo. Así, la superficie que se ha de humectar en un saco de 25 kg de polvo puede ser del orden de entre 25.000 metros cuadrados y 25 kilómetros cuadrados. Además de esta superficie exterior, las partículas porosas, como los geles de sílice, tienen una superficie interior que también debe estar completamente humectada.

Por otro lado, los polvos contienen mucho aire. Incluso los polvos pesados, como el dióxido de titanio, tienen una fracción de volumen superior al 75% de aire. En el caso de los polvos ligeros, la proporción puede ser superior al 95%, y este aire ha de sustituirse completamente por líquido y separarse. Este aire no debe dispersarse con el polvo, ya que se produciría microespuma.

Problemas de los procesos convencionales de humectación del polvo

Cuando el polvo se añade desde arriba en un recipiente abierto, estos problemas se hacen especialmente evidentes: se forman grumos parcialmente humectados en la superficie del líquido. En el peor de los casos flotan en la superficie, en el mejor se hunden. El polvo sobre el líquido provoca adherencias, costras de polvo y suciedad en las superficies húmedas de la pared del recipiente, la tapa del recipiente, el eje del agitador y todos los componentes del recipiente. Estas se desmenuzan posteriormente en el producto y reducen la calidad. Con el uso de un sistema de extracción para evitar el polvo, se pierde una cantidad incontrolada de polvo en los filtros. Además, al agitar en el recipiente abierto, se forman trombas, a través de las cuales se introduce aire adicional en el líquido.

Con la máquina de humectación y dispersión de polvos YSTRAL Conti-TDS, pueden dispersarse sin aglomerarse incluso los polvos difíciles, polvorientos, pegajosos o difíciles de humectar.

Es inevitable que también se produzcan aglomerados en los recipientes de procesos de vacío, ya que las partículas no se separan antes de entrar en contacto con el líquido y la superficie del líquido es demasiado pequeña para una completa humectación. Al mismo tiempo, se generan trombas y existe el riesgo de que la bomba de vacío aspire parte del polvo sin humectarlo y que se pierda.

Incluso en el caso de los inyectores con una bomba aguas arriba o aguas abajo, la superficie del líquido dista mucho de ser suficiente. A menudo se instala una máquina de dispersión después de este sistema para descomponer los aglomerados incorporados. Sin embargo, con este método el aire contenido en el polvo se dispersa de forma especialmente fina, lo que empeora significativamente el efecto de dispersión y produce una microespuma estable.

Humectación del polvo bajo expansión del vacío

La máquina de dispersión en línea Ystral Conti-TDS desarrollada por ystral evita las debilidades de estos procesos convencionales de humectación del polvo. Con la Conti-TDS, la desaglomeración y la humectación completas, así como la sustitución del aire por el líquido, se realizan en cuestión de microsegundos.

La máquina de dispersión en línea funciona en uno o varios recipientes del proceso. Hace circular el líquido y arrastra el polvo al líquido desde una bolsa, tolva, big bag, silo o contenedor. Conti-TDS utiliza el principio de expansión del vacío para separar las partículas de polvo: en este proceso, el aire contenido en el polvo se expande repetidas veces, lo que aumenta enormemente las distancias entre las partículas. Las partículas se separan y fluidifican sin aire adicional.

En la Conti-TDS, el polvo y el líquido solo entran en contacto entre sí en la cámara de humectación, con el máximo vacío y la máxima turbulencia. En la zona de dispersión, las partículas de polvo tienen la máxima distancia posible entre sí y, por lo tanto, pueden humectarse y dispersarse completamente de forma individual. La máquina produce una superficie líquida de aproximadamente medio millón de metros cuadrados por minuto. Esto es más de lo que se necesita para la humectación completa.

El aire que antes estaba en el polvo se separa de la dispersión, que es mucho más pesada, por el efecto centrífugo del rotor de marcha rápida y se coalesce en grandes burbujas de aire. A continuación, se transporta junto con el flujo de líquido al recipiente de proceso, donde puede salir fácilmente.

Las ventajas económicas del método de expansión al vacío son enormes: en la producción de pintura, por ejemplo, los costes pueden reducirse de esta manera en más de un 90%, mientras que las resinas pueden disolverse cincuenta veces más rápido, con una calidad de producto significativamente mejor.

Más información sobre el Ystral Conti-TDS