Moldeo por inyección con moldes impresos en 3D: estudio técnico del Centro Técnico Industrial de Plásticos y Compuestos (IPC)

El Centro Técnico Industrial de Plásticos y Compuestos (IPC) de Francia ha realizado una investigación para evaluar la usabilidad de los moldes impresos en 3D para el moldeo por inyección de bajo volumen. Este informe documenta los pasos de fabricación y las pruebas de inyección para los moldes impresos en 3D con la solución de Formlabs, marca distribuida por Solid Perfil, destacando los resultados y las buenas prácticas.

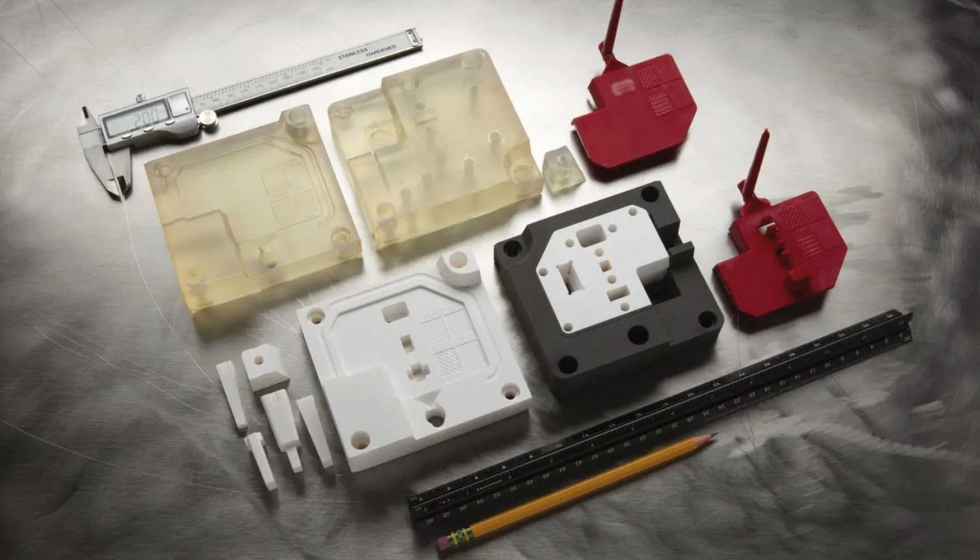

Piezas de plástico realizadas con moldes de inyección.

Hace poco el IPC llevó a cabo un proyecto de investigación para evaluar la viabilidad del moldeo por inyección con moldes impresos en 3D. En el informe, resumiremos algunos de sus hallazgos, concretamente en los que intervenían las impresoras 3D de Formlabs.

IPC

El IPC es el centro técnico industrial dedicado a la innovación con materiales plásticos o compuestos en Francia. El IPC desarrolla nuevas formas de apoyar a todos los negocios, en particular, a la mediana y pequeña empresa. El centro trabaja codo con codo con actores clave del panorama científico europeo para apoyar a empresas en materia de I+D, innovación, tecnología y traspaso de capacidades, independientemente del proceso que se use. El IPC ha creado tres programas de traspaso de tecnología para afrontar los principales desarrollos del sector. Apoyan a las empresas ofreciendo su experiencia en I+D para la economía circular (DIS 30), el sector de la fabricación aditiva (Printer), la Industria 4.0 y los productos con un gran valor añadido (Hyprod 2). Los equipos del IPC ayudan a las industrias o a los fabricantes a impulsar la fabricación realizando estudios, estableciendo protocolos, evaluando la viabilidad y llevando a cabo traspasos de tecnología.

Referencias

1. Comparación de tecnologías de impresión 3D

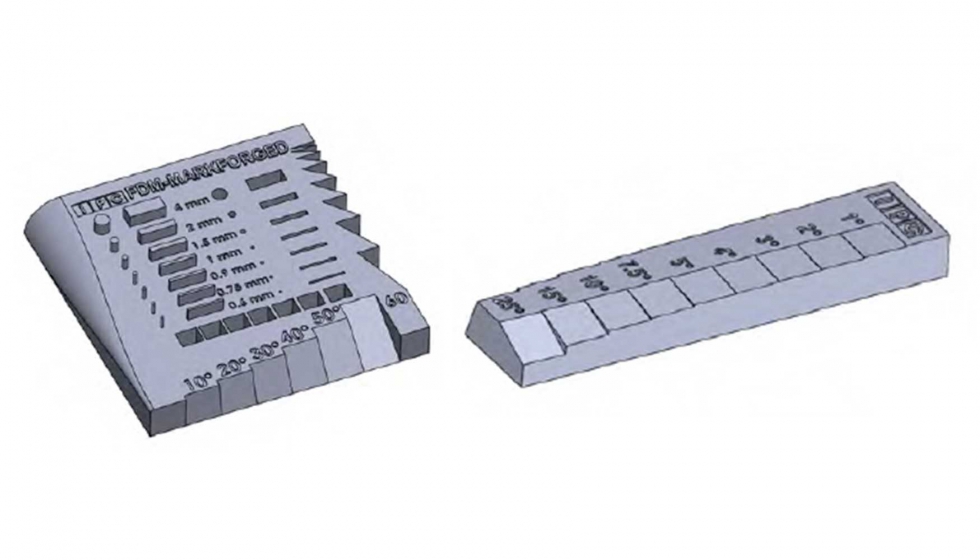

Se estableció una primera clasificación a partir de los datos técnicos de múltiples fabricantes. Los datos térmicos y mecánicos se evaluaron respectivamente mediante la temperatura de flexión bajo carga y el módulo de tracción. Se han preparado cuatro tipos de referencias que permiten resaltar propiedades cruciales en cada una de las tecnologías identificadas, con el fin de elegir los tres materiales más prometedores.

Las soluciones de impresión 3D basadas en la resina se eligieron como la mejor opción para los moldes de inyección por la alta resolución y la superficie lista de las piezas.

2. Recomendaciones de caracterización del material, de diseño y de impresión 3D

3. Pruebas de inyección

El IPC realizó dos ensayos con diferentes juegos de moldes. En la primera prueba, se usó un diseño de ensayo de resistencia y se inyectó casi un centenar de piezas de polipropileno utilizando un molde monomaterial impreso con la High Temp Resin de Formlabs. En la segunda prueba, se utilizó un diseño de resistencia más riguroso, pero esta vez se inyectaron miles de piezas de polipropileno con un molde de varios materiales, con el macho y los insertos imprimidos con la Rigid 10K Resin de Formlabs y el armazón impreso en PA12 mediante SLS.

Este libro blanco abordará la parte del estudio llevada a cabo con soluciones de impresión 3D de Formlabs, concretamente, las recomendaciones de diseño y fabricación, las condiciones de moldeo por inyección y los resultados observados. El informe completo está disponible previa solicitud al IPC.

Diseño del molde

Descripción de las piezas y moldes

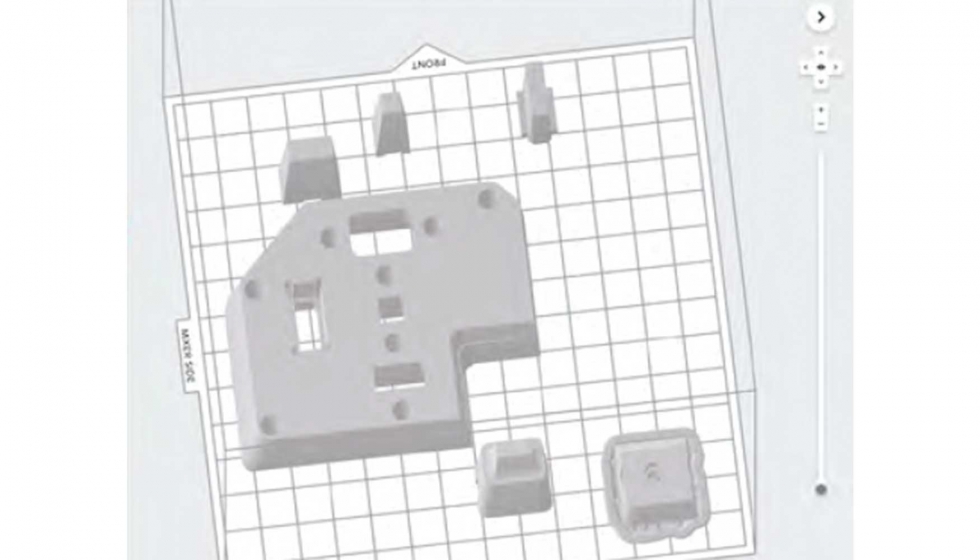

El IPC diseñó dos juegos de moldes para inyectar dos piezas difíciles diferentes. Para ambos juegos, su intención era optimizar la calidad de la línea de apertura: las dos mitades de la herramienta se deben posicionar dentro de una tolerancia de ±0,02 mm para obtener un buen ajuste.

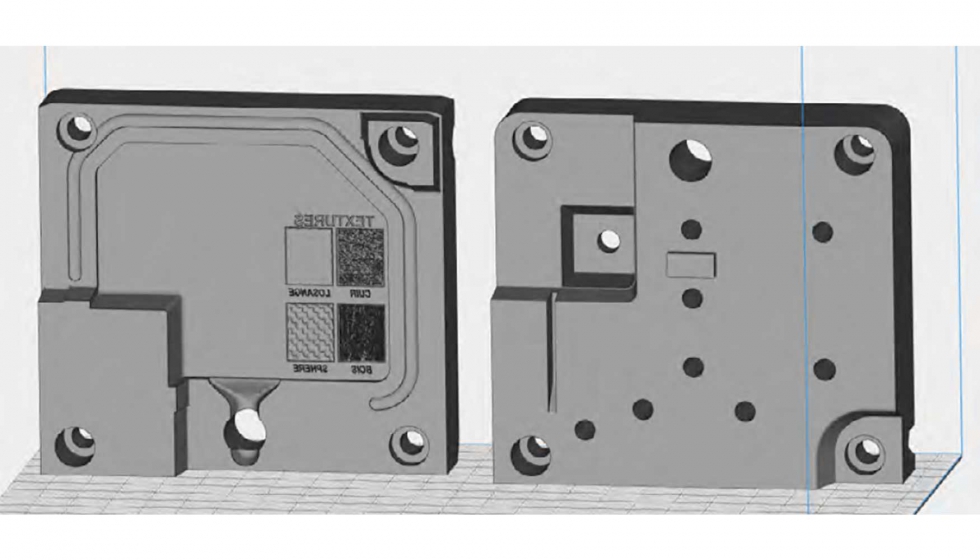

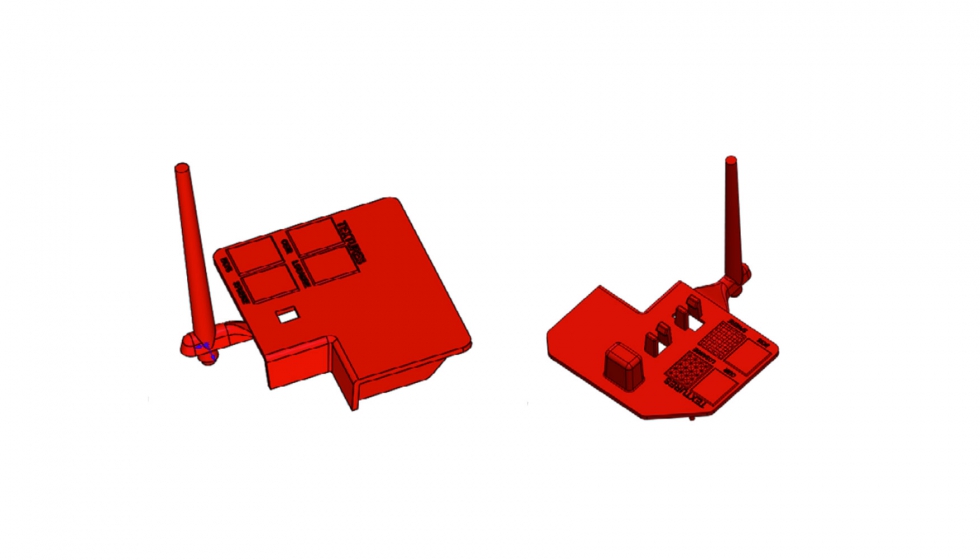

Diseño en CAD de las dos piezas finales: la primera pieza de resistencia moldeada con un molde de un solo material sin insertos (dcha.) y la segunda pieza de resistencia moldeada con un molde de varios materiales con insertos (izq.).

1. Un molde monomaterial impreso con la High Temp Resin.

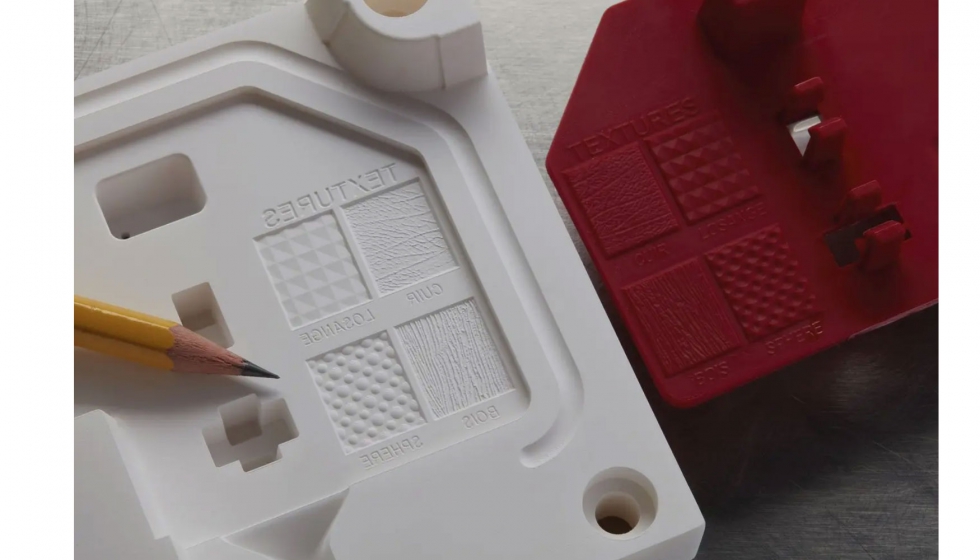

Contiene una geometría simple sin insertos ni movimiento lateral e incluye texturas. La línea de apertura se refinará en un paso de acabado para mejorarla.

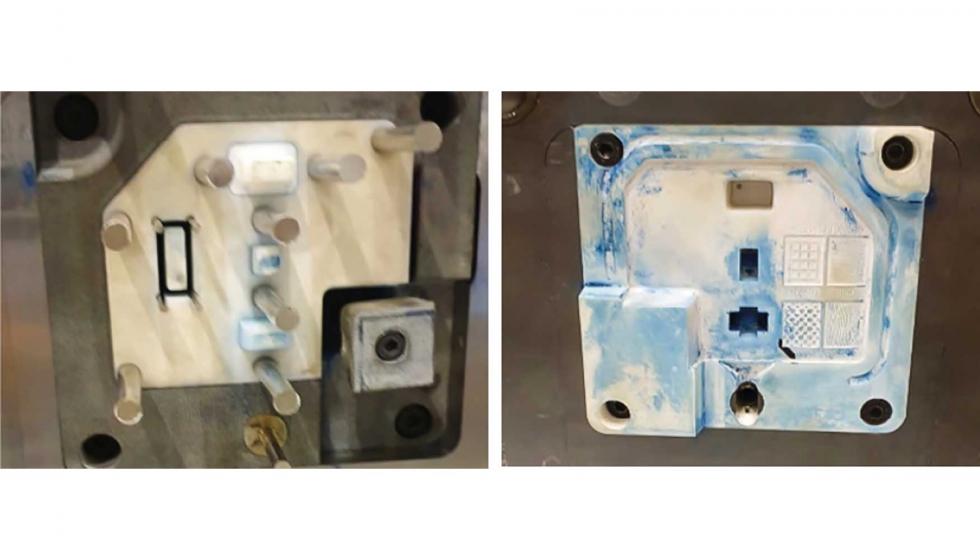

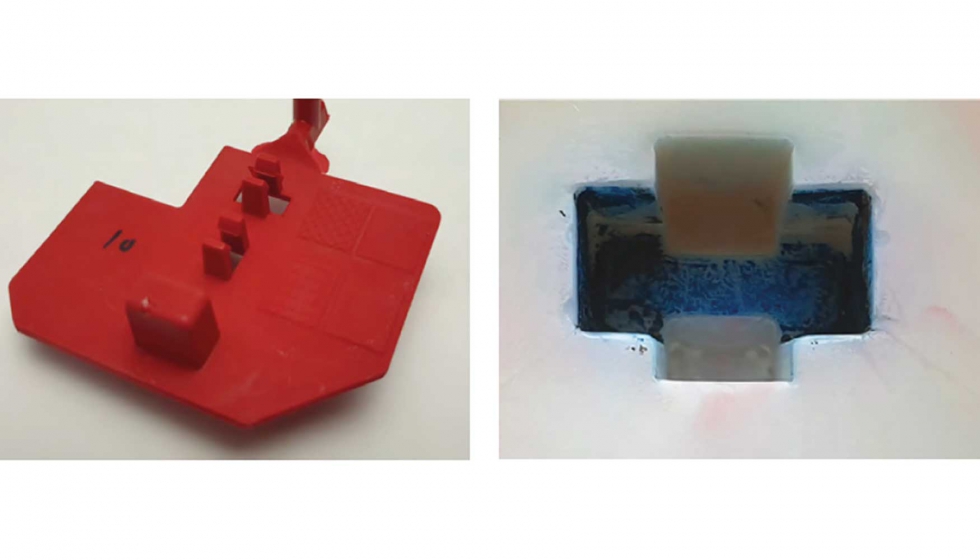

2. Un molde multimaterial

El lado estático del molde se imprime con la Rigid 10K Resin e incluye texturas. El lado móvil se compone de un macho y cuatro insertos impresos con la Rigid 10K Resin y un armazón impreso con PA12 mediante sinterizado selectivo por láser (SLS). El armazón blando se diseña con un panel para compensar la variación dimensional de la línea de apertura. La PA12 es lo suficientemente flexible como para absorber la dispersión dimensional durante la sujeción del molde. Sin embargo, el SLS únicamente se debería usar para imprimir el armazón y no el molde entero, ya que no proporciona una resolución lo bastante precisa para las superficies de moldeo y se funde a temperaturas elevadas.

Recomendaciones de diseño

El IPC realizó varias iteraciones de diseño y recomienda las siguientes buenas prácticas:

- Planificar la tolerancia de mecanizado del molde impreso y mecanizarlo para ajustar sus medidas.

- Evitar que los machos tengan una sección transversal pequeña: las piezas con una sección menor que su altura pueden no resistir la presión y la temperatura. El IPC recomienda imprimir varios insertos para las piezas delgadas con proyecciones (se pueden reemplazar en caso de fallo) o fabricar las piezas pequeñas con metal.

- Los diseños con medidas superiores a 400 mm pueden ser difíciles. Dado que la variación dimensional aumenta con el tamaño, puede resultar más difícil conseguir el ajuste del molde.

- Aumentar los ángulos de desmoldeo y de proyección (de 10º a 20º) para evitar que se produzcan deformaciones.

- No integrar canales de enfriamiento en el diseño del molde. Dado que la transferencia térmica es más lenta en las piezas de plástico que en las piezas de metal, los canales de plástico no tendrían un impacto suficiente en la temperatura para justificar el tiempo invertido en diseñar este sistema. La regulación puede ofrecer ventajas en el caso de diseños o materiales difíciles, pero esto aún debe investigarse más.

Impresión 3D del molde

Resina para impresión 3D

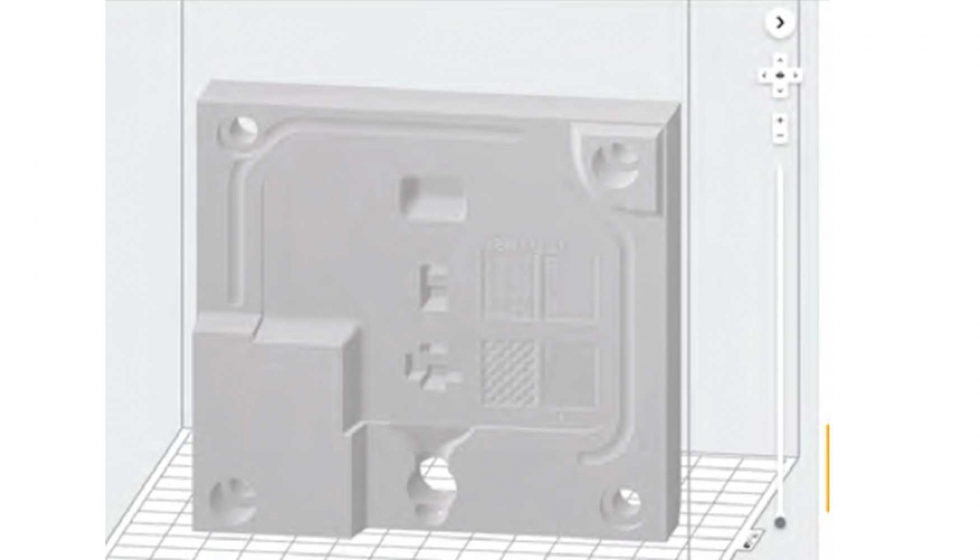

Los moldes se imprimieron en 3D con la impresora Form 3 y se posacabaron usando las estaciones Form Wash y Form Cure. El IPC imprimió dos juegos de moldes diferentes:

- El molde impreso con la High Temp Resin a una altura de capa de 25 micras, lavado en alcohol isopropílico durante seis minutos, poscurado durante 120 minutos a 80 °C y sometido a un poscurado térmico a 160 °C durante tres horas. Este material para estereolitografía (SLA) ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa, la más alta entre las resinas de Formlabs y una de las más altas entre las resinas del mercado, lo que le permite soportar altas temperaturas de moldeo y minimizar el tiempo de enfriamiento.

- El macho del molde y los insertos impresos con la Rigid 10K Resin a una altura de capa de 50 micras, lavado dos veces en alcohol isopropílico durante 10 minutos, poscurado a 70 °C durante 60 minutos y sometido a un poscurado térmico a 125 °C durante 90 minutos para obtener una mayor temperatura de flexión bajo carga. Esta resina para SLA de Formlabs es un material industrial reforzado con vidrio que resulta ideal para el moldeo con una amplia variedad de geometrías y procesos de moldeo por inyección. La Rigid 10K Resin tiene una temperatura de flexión bajo carga de 218 °C a 0,45 MPa y un módulo de tracción de 10 000 MPa, lo que la hace un material de moldeo resistente, extremadamente rígido y térmicamente estable que mantendrá su forma al verse sometido a presión y temperatura para producir piezas precisas. El armazón del molde se imprimió con PA12 utilizando la tecnología SLS.

Recomendaciones de impresión 3D

Tras varias iteraciones, el IPC y recomienda las siguientes buenas prácticas de impresión 3D:

- Imprimir con la Rigid 10K Resin para incrementar la longevidad del molde.

- Usar una menor altura de capa para obtener una resolución mejor: la impresión SLA hace posible un texturizado muy detallado.

- Cuando sea posible, imprime el molde apoyado en la base de impresión, sin soportes, para obtener una mayor precisión dimensional y evitar la deformación.

- Orientar el molde de manera que se minimicen los voladizos.

- Cuando sea posible, imprime ambas mitades alineándolas con la dirección de impresión como referencia. Las potenciales variaciones de tamaño serán más uniformes y mejorarán la calidad de la línea de apertura.

- Dar al molde impreso en 3D un acabado mediante mecanizado. En particular, ajustar la línea de apertura para que las dos mitades del molde encajen y evitar la aparición de rebabas. Los diámetros tienden a deformarse y puede ser necesario taladrar orificios.

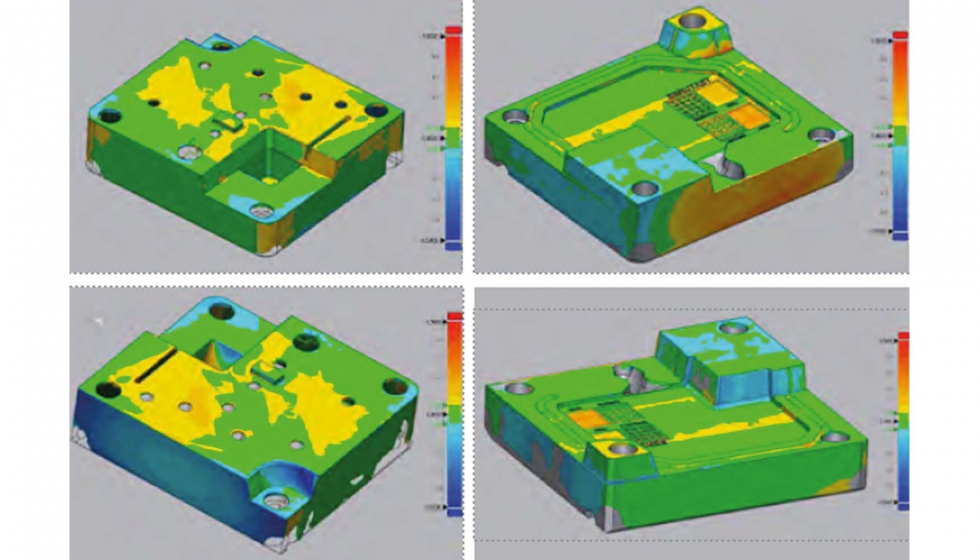

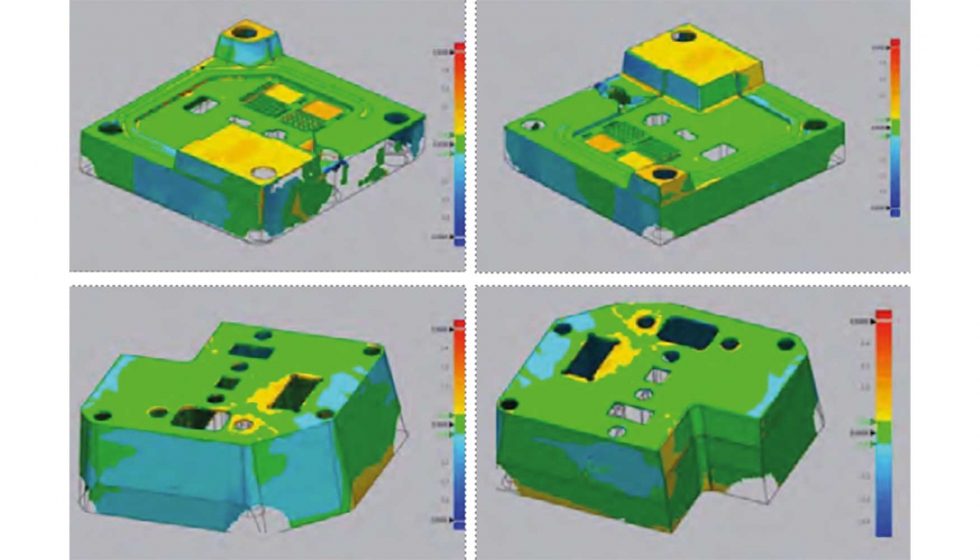

Metrología de escaneado

Inyección

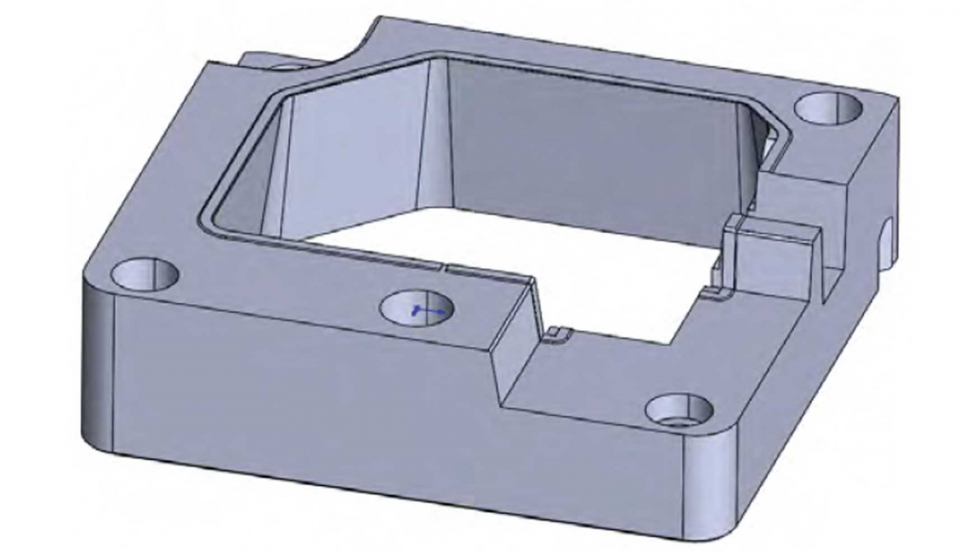

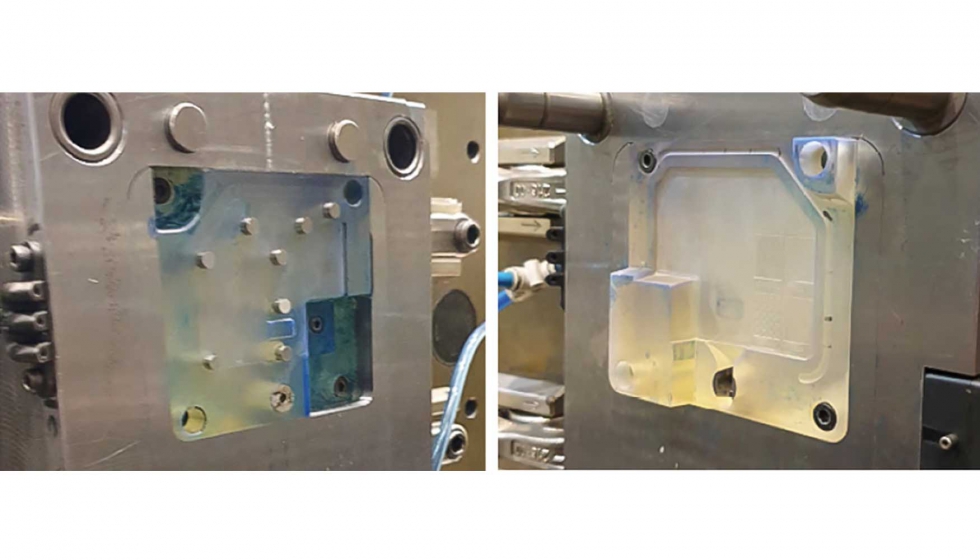

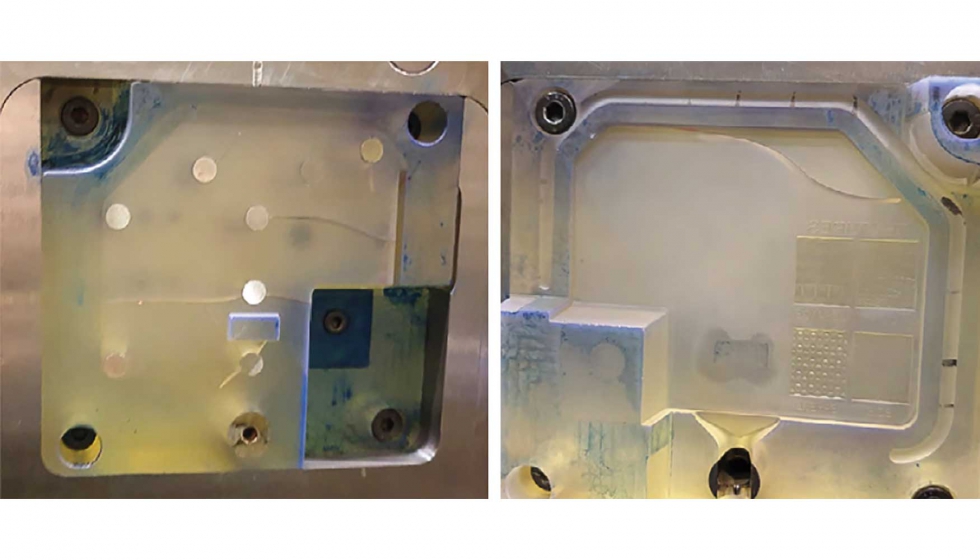

Ensamblaje del molde

Como se menciona anteriormente, se recomienda mecanizar el molde impreso en 3D antes del ensamblaje para cumplir con ciertas medidas esenciales. Sin embargo, no es necesario mecanizar el molde multimaterial, ya que la línea de apertura blanda de PA 12 podría absorber las variaciones dimensionales. A continuación, se pueden añadir pernos de eyección o insertos. El IPC recomienda imprimir múltiples insertos para las partes con proyecciones delgadas que tienen un mayor riesgo de ruptura: se podrían reemplazar fácilmente en caso de fallo. El mecanizado y el ensamblaje de los moldes son operaciones delicadas que deben realizarse con cuidado, ya que las piezas impresas en 3D podrían romperse durante el tratamiento. Los moldes impresos en 3D se deberían colocar dentro de un troquel de metal o de un molde maestro que sirve de soporte frente a la presión.

Molde impreso con la High Temp Resin ensamblado en el troquel de metal. Lado móvil con pernos de eyección (imagen de la dcha.) y lado estático (izq.).

Condiciones del proceso de moldeo

El equipo inyectó miles de piezas en las siguientes condiciones de moldeo:

- Máquina de moldeo por inyección: industrial, Engel de 150 t.

- Material inyectado: polipropileno (PP).

- Temperatura de inyección: 200 °C.

- Presión inyectada: 180 bar.

- Fuerza de sujeción: 125 kN.

- Agente de desmoldeo: ninguno.

- Sistema de enfriamiento: ninguno. La temperatura se controló mediante una cámara termográfica y el ciclo se inició únicamente cuando la temperatura del molde impreso estuvo por debajo de los 36 °C.

- Eyección: automático, con pernos de eyección y un brazo robótico para mover la pieza.

- Tiempo de ciclo: 150 s.

Resultados

El IPC inyectó 90 piezas de polipropileno con el molde monomaterial impreso con la High Temp Resin.

Las piezas inyectadas mostraron un acabado de la superficie y un nivel de detalle de alta calidad. Sin embargo, el molde empezó a agrietarse después de 31 iteraciones, afectando a la calidad de la superficie de las piezas moldeadas restantes.

El IPC inyectó 1.000 piezas de polipropileno con el molde multimaterial impreso con la Rigid 10K Resin.

Las piezas inyectadas mostraron un acabado de la superficie y un nivel de detalle de alta calidad. Se observó una ligera rebaba en las primeras inyecciones y pequeñas grietas alrededor de los enganches del macho después de 900 inyecciones. También apareció un brillo en la ubicación del canal.

Conclusión

La impresión 3D de escritorio es una potente solución para fabricar moldes para inyección con rapidez y bajos costes. Requiere muy poco equipamiento, con lo que se ahorra en tiempo y operarios expertos de CNC que pueden dedicarse mientras tanto a otras tareas importantes. Se puede integrar fácilmente en cualquier proceso de trabajo de moldeo por inyección, ya que resulta fácil de instalar, usar y mantener. Los fabricantes pueden aprovechar la velocidad y la flexibilidad de la impresión 3D en su empresa para crear el molde y combinarlo con la potencia de producción del moldeo por inyección para producir varias unidades a partir de termoplásticos comunes en cuestión de días.