Las boquillas Tipo D Thermoplay se reinventan

En las nuevas boquillas de Thermoplay, el grupo puntal, antes integrado en el viejo cuerpo de la boquilla, viene ahora roscado al núcleo. Además de facilitar las intervenciones de mantenimiento realizadas sobre la prensa de inyección con molde abierto, este hecho también comporta un ahorro económico al usuario sobre las piezas de recambio.

La primera tipología de las boquillas D disponibles con puntal roscado, son los tipos 1, 1B y 3B. En particular los tipos 1B, que tienen el puntal alargado, son los más utilizados para la inyección interna con puntos particularmente críticos, tipo tapones y contenedores de formas alargadas, o también cuando es necesario alejar el máximo posible la zona calefactada de la boquilla de la superficie de la pieza, para evitar halos, así como puntos de inyección inestéticos.

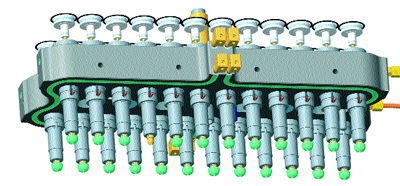

Este tipo de punteras se adapta muy fácilmente en aplicaciones de sistemas con muchas cavidades y con ciclos veloces que resultan particularmente idóneos para el sector packaging, inyección de tapones y de piezas de pequeñas dimensiones.

Particularmente interesante y de nueva concepción es el tipo 3B, con obturación y puntal alargado, apto para la inyección de piezas estéticas, idóneo también para el control secuencial. Esto permite regular de manera óptima el flujo de material plástico en aplicaciones y en especial tipo cubetas y contenedores de paredes delgadas que no pueden estar inyectadas por el exterior por la presencia de etiquetas.

El sistema de centraje de las agujas de los tipos 3B con obturación ha estado optimizado; la aguja se auto centra en el puntal de la boquilla garantizando una perfecta concentricidad con el alojamiento del molde donde va a cerrar la aguja.

Todos los nuevos tipos de puntales están construidos con un tipo de acero especial que además de tener una óptima conductividad térmica, lo hace altamente resistente y no sujeto a desgaste. Por lo tanto, son idóneos para la inyección de todos los materiales termoplásticos.

Además también se ha aumentado el diámetro del canal interno del núcleo de la boquilla, para mejorar el caudal del material y para facilitar la inyección de piezas de grandes dimensiones.

Para facilitar las aplicaciones en moldes con mayor numero de cavidades se ha aumentado el espesor de la cabeza de las boquillas tipo D, con el fin de disponer de mayor espacio para los cables en su salida y, en consecuencia, poder incrementar el número de puntos de inyección de los 'hot half' (mitad molde) realizables con boquillas D.

Con el fin de completar la oferta de la gama la empresa ha añadido el nuevo diámetro 18, disponible en los tipos 1 y 1B.

Las longitudes estándar disponibles han sido triplicadas y ahora llegan a 206 mm para los diámetros 18, 22 y 30, y a 256 mm para el diámetro 44.

Boquillas para inyección con ciclos veloces y espesores finos

Los ciclos de moldeo deben ser cada vez más rápidos, se incrementa el número de cavidades, con disminución de espesores y peso de las piezas inyectadas, y todo esto, aumenta la complejidad y viabilidad del proyecto, sea del manufacturado del plástico o del sistema de inyección.

Gracias a las continuas inversiones en la búsqueda de soluciones de elevado contenido tecnológico, Thermoplay puede optimizar todas las fases del proceso de transformación de los materiales plásticos con la mayor flexibilidad y una calidad superior.

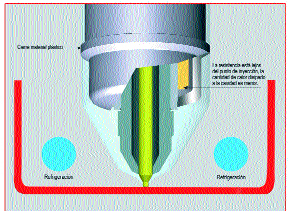

Las boquillas tipo 3B están provistas de una longitud extra en la zona de la puntera, en consecuencia la zona de ubicación de la resistencia se encuentra más distante del punto de inyección. Este hecho permite un mejor acondicionamiento /refrigeración de la zona cercana al punto de inyección y la zona de contacto entre la aguja y el plástico se encuentra menos caliente. En consecuencia se evitan los efectos estéticos debidos al excesivo recalentamiento de las paredes finas y el enganche o pegado de la aguja al material plástico.

Las presiones en las aplicaciones con paredes finas son muy elevadas y los ciclos de inyección son muy veloces, por lo que es muy importante reducir a mínimo las caídas de presión. Esto se obtiene sobredimensionando adecuadamente las boquillas en base al peso inyectado (también para pesos limitados se aconseja utilizar un diámetro 30 o 32).

Los obturadores para las boquillas tipo 3B han sido estudiados con la finalidad de aumentar el caudal del material plástico. El sistema de centraje de la aguja ha estado optimizado; la aguja se autocentra en la puntera de la boquilla, garantizando una perfecta concentricidad con el alojamiento del molde donde va a cerrar la aguja.