Evolución y oportunidades de los PRF en Europa

Colaborador técnico del Centro Español de Plásticos10/01/2008

Se estimaba que en el año 2002 la industria mundial de PRF fabricaba piezas por un valor de 41.500 millones de euros y un coste de 33.000 millones, de los que el 29 por ciento correspondían a materias primas y equipos, 9 por ciento a productos intermedios, 5 por ciento a distribuidores y el 57 por ciento restante a gastos de transformación.

El 40 por ciento de este valor se producía en Norte América, el 35 por ciento en Europa, el 22 por ciento en Asia y sólo el 3 por ciento en el resto del mundo. Respecto a sus aplicaciones industriales, éstas alcanzaban a todos los sectores, pero los cuatro mercados dominantes eran: Automoción (23 por ciento), Construcción Civil (21 por ciento), Aeronáutica (17 por ciento) y Deporte y Recreo (9 por ciento). El otro 30 por ciento estaba muy dividido entre equipo industrial, construcción naval, electricidad, electrónica, energía eólica, medicina, ferrocarril y bienes de consumo.

Su crecimiento anual en todo el mundo se esperaba que fuese 4-5 por ciento, pero con mayores crecimientos en algunos sectores, como energía eólica (18 por ciento), construcción naval (7 por ciento), o electrónica (5 por ciento). En Europa y Norte América se esperaban crecimientos máximos del 4 por ciento, mientras que en Asia serían del 10,6 por ciento, destacando por arriba India (14,5) y China (9,5 por ciento), mientras que Japón solo crecería 3,5 por ciento.

Respecto a las principales estrategias que debían influir en estas previsiones de crecimiento, podemos destacar los cuatro siguientes:

- Innovación, tanto en materiales, equipo y métodos de trabajo, como en aplicaciones.

- Sustitución de materiales tradicionales por composites PRF, para poder mejorar sus aplicaciones, diseños, estética y costes.

- Mayor consumo de piezas donde el mercado ya acepte que las fabricadas con PRF son más satisfactorias para sus necesidades.

- Adaptarse a las Regulaciones Legales que afectan a la fabricación, usos y reciclado de composites PRF en cada país.

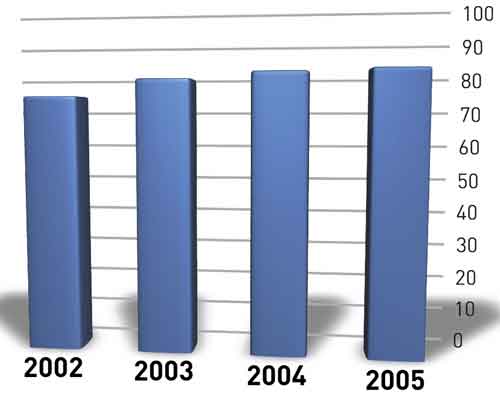

Crecimiento europeo

Los crecimientos totales interanuales no han sido del 4 por ciento que se esperaba, ni tan siquiera en el año 2004, cuando se consiguió un 3,2 por ciento, pero sí que se han conseguido crecimientos continuados durante los tres últimos años, a pesar de que la construcción sigue sin crecer en Europa, y la deslocalización de algunas fábricas de automóviles y material eléctrico han obligado a trasladar también las de algunos componentes fuera de Europa. También el comienzo de la imparable escalada mundial de precios del petróleo, ha frenado aún más los crecimientos en 2005, pero estos siguen siendo positivos. El crecimiento global de la producción de PRF en Europa, a lo largo del trienio 2002 - 2005 ha sido de 7,1 por ciento.

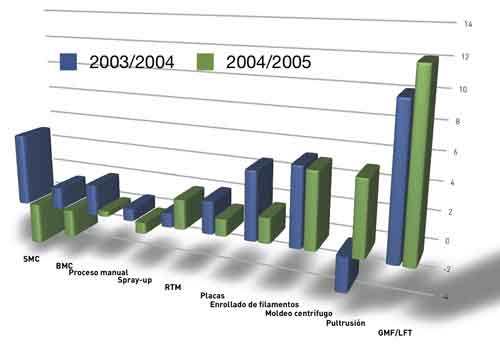

En lo que hay gran disparidad es en el crecimiento individual de cada familia de transformación según métodos empleados. En la siguiente gráfica se representan las variaciones interanuales que han tenido estos crecimientos para cada una de las familias. Aquí es donde mejor se puede ver cómo afectan los problemas generales de cada mercado a los diversos sectores productivos

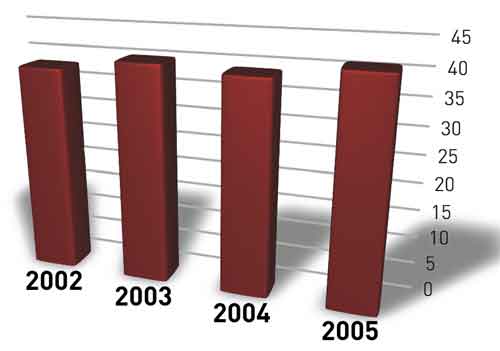

SMC / BMC

La producción de BMC creció en conjunto en el 2004, pese a la pérdida de su uso en componentes eléctricos para construcción, factor que ya había afectado a su producción del año anterior, y que se agravó en el 2005, por lo que este año volvió a bajar.

Técnicas manuales a molde abierto y a molde cerrado

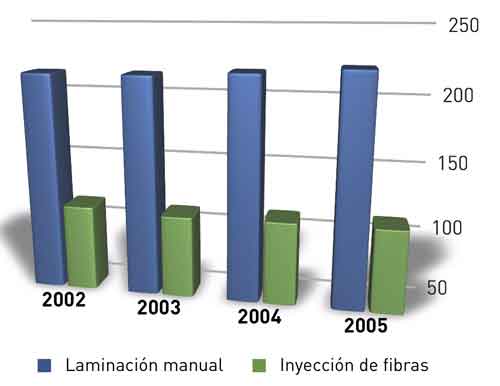

Lo más interesante es que también se consolida el uso de estas técnicas en sus aplicaciones tradicionales, habiéndose frenado el cambio tecnológico de molde abierto a molde cerrado por temor a no cumplir con los niveles de estireno permitidos en planta. Además, crecen moderadamente tanto el Moldeo por Contacto como la Proyección simultánea.

Los crecimientos observados estos años en RTM y otras técnicas a molde cerrado, se deben ahora, principalmente, a nuevos proyectos basados en la calidad y rapidez que se consiguen con estas interesantes tecnologías, que crecen más que las de molde abierto.

Placas en continuo

La plancha ondulada es más difícil de saber si creció, ya que sus fabricantes usan bastantes cantidades de resinas y de fibras de calidades difíciles de controlar.

Tubería y tanques

No sólo de tubería para desagües, sino que también aparecieron nuevos proyectos industriales, que han motivado su crecimiento en el 2005 y que se espera continúen en los próximos años, ya que la labor de normalización, que desde hace años emprendieran los fabricantes de tubos y tanques, ha conseguido credibilidad entre las compañías constructoras, que los emplean para resolver técnicamente los retos de la nueva legislación sobre conducción de aguas y productos químicos.

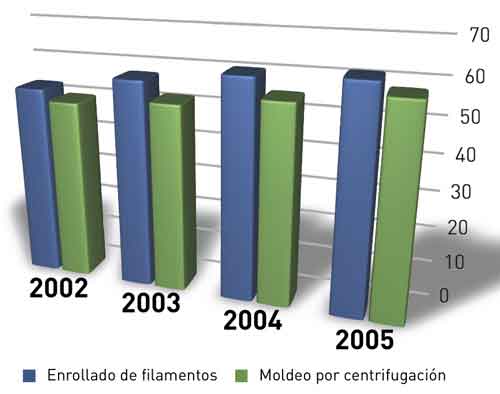

Es de destacar que tanto el método de enrollamiento mecánico, como el de centrifugación, crecen saludablemente en sus respectivos mercados, tal como podemos ver en la gráfica adjunta.

Pultrusión

Los nuevos desarrollos en puentes con capacidad para aceptar tráfico pesado han sido noticia hasta en la prensa diaria, porque el gran atractivo de estos puentes es que su mantenimiento es significativamente menor que el del hormigón armado y resisten mejor a la intemperie.

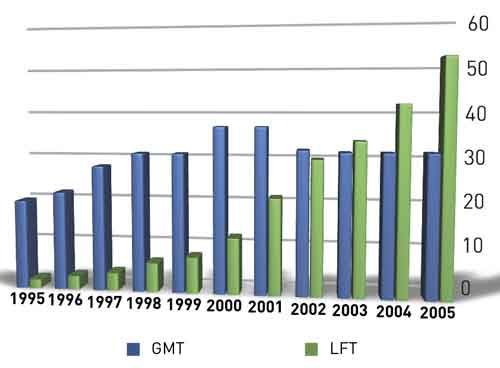

GMT /LFT

Plásticos reforzados con fibras naturales

Las cifras relativas al tonelaje de PRF hechos con fibras naturales las recogía el Instituto Nova (Hürth) de sus fabricantes. Desgraciadamente la última toma de datos tuvo lugar en 2003, por lo que no disponemos de datos recientes. La tendencia de los últimos años fue de un crecimiento moderado. Esperamos que en los próximos aumente esta tendencia.

Mas reciente es el uso de fibra de madera como refuerzo de termoplásticos. Estos composites de madera (WPC) se pueden moldear por inyección fácilmente y se usan principalmente en construcción. Serán un material muy interesante para la fabricación de muebles.

Plásticos reforzados con fibra de carbono

Más de la mitad de este consumo es para la industria aeronáutica. Sin embargo, hay expectativas reales de que se use en la industria automovilística vía SMC reforzado con fibra de carbono.

El crecimiento en España

El resultado es que en el 2005, basándonos en los datos que acaba de publicar el Centro Español de Plásticos (4), los PRF crecieron en España un 3,5 por ciento, (de ellos, los poliéster insaturado solo crecieron un 1,5 por ciento, el resto se debió a los otros polímeros), el doble que en el conjunto de Europa, y durante el último trienio se estima que aquí creció su producción un 11,7 por ciento, bastante más que el promedio de UE en su conjunto.

En la tabla nº2 hemos comparado los resultados de la producción de PRF en ambos conjuntos, tanto para la producción del 2005 como para el crecimiento que ambos han tenido en el trienio 2002 - 2005. Estos datos están obtenidos por organizaciones diferentes, cuyos criterios de clasificación pueden no coincidir y por tanto su comparación es dudosa, pero la evolución de cada uno de los conjuntos sí que nos indica cómo han crecido cada uno de ellos.

En España se produce ya un 13 por ciento del total PRF europeo y también del que se transforma a molde abierto (contacto y proyección), estamos por encima del promedio europeo en tubería (enrollamiento +centrifugación), termoplásticos y en transformación manual a molde cerrado (RTM + vacío y otros).

En cambio se transforma por debajo del promedio SMC / BMC y pultrusión (que aunque sea una tecnología minoritaria en España, está creciendo muy bien). En laminación continua, los datos españoles recogen sólo los de plancha corrugada, ya que la producción de lámina plana en continuo se suma a la del moldeo por contacto, por lo que la cifra española no es comparable con la europea.

Destacan en España los notables crecimientos que están experimentado los consumos de composites fabricados con resinas fenólicas para piezas resistentes al fuego en ferrocarriles, y sobre todo con resinas epoxídicas para aeronáutica, deporte y palas eólicas. En este campo, España ha pasado de producir el 2 por ciento de su energía eléctrica con aerogeneradores en el año 2000, al 7,5 por ciento en el 2005. También aquí se sustituyen molinos por otros de mayor potencia, usándose ya palas de hasta 47 m También aumentan los parques eólicos, porque el Plan español de Energías renovables prevé producir con energía eólica 20.000 MW en el 2010.

También en España, los consumos de fibra de carbono y otras fibras han crecido por encima del de fibra de vidrio. Todo ello indica que la transformación española de FRF además de crecer bien, también se sabe adaptar a los cambios tecnológicos.

Las estrategias europeas

Desde luego, el fomento de la innovación, ha sido el pilar básico para crecer la producción en todas las aplicaciones de los PRF. Los incentivos para I+D+i concedidos por la UE y por cada uno de sus Estados miembros, apoyando los nuevos proyectos presentados por las empresas, con el concurso de Universidades, Centros Tecnológicos y asociaciones de empresas de distintos países de la UE, han sido muy positivos y creemos que seguirán siendo básicos en los próximos años. El Parlamento Europeo aprobó el Programa Marco para la Competitividad y la Innovación (CIP), dotándolo de 3.621 millones de euros para el período 2007 - 2013 y que comprende 3 programas específicos:

• Ayudar a las pequeñas empresas a invertir en innovación,

• Impulsar la eficacia Energética

• Fomentar el uso optimizado de las tecnologías de la información y las comunicaciones

Nos encontramos en pleno VII ajuste del CIP (16), por lo que ahora es el momento de que las empresas que tengan nuevos proyectos de innovación, bien por cuenta propia o bien a través de sus Asociaciones, inicien pronto contactos con aquellos centros Universitarios o Tecnológicos, españoles y comunitarios, donde puedan encontrar apoyo a sus ideas, y realizar propuestas que sean adecuadas a la orientación de los programas.

En España, también los programas Cenit del Cedeti han apoyado con éxito el desarrollo innovador de bastantes empresas pequeñas y medianas, y los nuevos préstamos Unipyme servirán para financiar hasta el 100 por ciento de los programas I+D que suscriban las pequeñas y medianas empresas con Universidades y Organismos Públicos de Investigación.

La sustitución de piezas hechas con materiales tradicionales, por otras fabricadas con PRF, requiere de un gran esfuerzo de las Asociaciones de empresarios del sector. Primero para normalizar las piezas de PRF, y luego para compararlas, técnicamente, frente a las fabricadas con los materiales en uso y demostrar sus ventajas. Son estas Asociaciones de fabricantes las que han acudido a los centros de normalización - Aenor en el caso de España - para solicitar la transposición de normas europeas a nuestra legislación o incluso solicitar que se inicien nuevas normas, si aún no existe normativa europea que cubra el campo de su desarrollo, y posteriormente, cada empresa ha debido realizar los ensayos necesarios para demostrar la calidad de sus fabricados. Merece destacarse el esfuerzo que han hecho los fabricantes españoles de tubería PRF (asociados en Asetub) en normalización y ensayos, hasta conseguir que algunas de las grandes Constructoras de Obras Públicas confiaran plenamente en sus productos para mejorar la canalización de todo tipo de fluidos.

Para aumentar el consumo de las piezas rediseñadas con PRF, se requiere, que además de que estos productos estén bien definidos por Normas, Ensayos y Certificaciones en algunos casos, existan campañas de promoción tecnológica entre los técnicos de empresas consumidoras y los de la Administración, y campañas divulgativas para el público en general, de forma que dispongan de criterios comparativos globales a la hora de elegir lo más adecuado a su caso. Aquí está contribuyendo en gran medida el apoyo de las grandes Exposiciones y Jornadas Técnicas de PRF que se organizan en Europa, y que ahora incluyen Foros de Opinión, donde empresas transformadoras y usuarias de un determinado mercado intercambian sus logros y necesidades. Igualmente incluyen estas Jornadas los Premios a las mejores soluciones presentadas ese año en materias primas, equipos o piezas acabadas.

En los últimos Salones JEC (5) se han organizado, en paralelo con la Exposición, seis Foros de encuentro entre empresas transformadoras y usuarias: Náutica, Transportes terrestres, Aeronáutica, Construcción, Fibras naturales y Automoción, y se convocaron siete premios a la innovación., cuya concesión se hizo pública y se celebró al final de la primera jornada, con asistencia de todos los visitantes del Certamen.

También algunas Federaciones nacionales de PRF, como la influyente AVK alemana, ha incluido en sus Conferencias Internacionales de los últimos años, sus premios a la Innovación en tres categorías: Industrial, Medio Ambiente y Universidades, con un enorme éxito, porque consiguen hacer más fluidos los contactos entre investigadores universitarios y técnicos de las empresas que acuden a sus Conferencias.

Conseguir adaptarse a la legislación vigente necesita no sólo del esfuerzo común de todo el sector, incluidos transformadores, formuladores y fabricantes de materias primas y de Equipos, para desarrollar e implementar nuevas tecnologías limpias, sino también apoyar la imagen de que este sector está comprometido con el Desarrollo Sostenible de una manera seria y eficaz. Sin esas iniciativas, que deben hacerse llegar a la opinión pública, es difícil negociar con las Autoridades las ayudas necesarias para su aplicación.

EuCIA, la asociación europea de PRF, ha impulsado el concepto de “Etiqueta Verde” para apoyar el reciclado de productos fuera de uso dentro de Europa., a través de la organización ECRC, que se ocupa de recoger, separar y tratar los residuos de sus empresas asociadas y buscar posteriormente su reciclado. ECRC Francia ya ha puesto en marcha un sistema de recogida de piezas PRF fuera de uso, separación y tratamiento en tres plantas trituradoras, distribuidas estratégicamente por todo el país y desde las que abastece a cinco cementeras francesas, que ya usan estos materiales en algunas de sus fórmulas para reducir el gasto energético con la combustión de los polímeros y reutilizar las fibras y otros componentes inorgánicos de estos residuos como materias primas (6).

Oportunidades que han triunfado

Construcción

2. Varillas de resina reforzada con fibras de carbono o de basalto para sustituir al acero en el hormigón armado. Proyecto que presentaron Black Bull AS y cuatro socios (Noruega) y Kaameny Vek (Rusia). Se trata de un refuerzo fabricado por un procedimiento 30 veces más rápido que la pultrusión y que permite recubrir la superficie de estas varillas con material granular incrustado en la resina, para facilitar la adherencia del hormigón a las fibras. Su objetivo es eliminar la corrosión del acero en el hormigón armado, para aumentar su vida útil. Tuvo su lanzamiento comercial el pasado año con la construcción de 3 pontones flotantes de 13x3 m2 para usar en un puerto Báltico. Ha obtenido el premio JEC 2006 a la construcción (8).

3. Tuberías de gran diámetro usadas en plantas desaladoras y de ciclo combinado. El plan español para corregir los desequilibrios hídricos se está basando en nuevas plantas desaladoras, en las que partiendo de agua salobre se consigue, por ósmosis inversa, su potabilización para consumo humano y regadíos. Tanto la toma de agua salada, como la devolución al mar del agua residual con alta concentración de sal, se están haciendo mediante tuberías de PRFV de gran caudal (hasta 3.200 mm. de diámetro), completamente estancas y resistentes a la corrosión. La posterior conducción del agua potable a sus zonas de uso se hará igualmente con tuberías PRFV, por su estanqueidad, que evita las enormes pérdidas que tenían las anteriores canalizaciones. También en las Centrales Térmicas de ciclo combinado se usan tuberías PRFV, generalmente enterradas, de mayor rigidez y con diámetros entre 1.500 y 3.200 mm. Por todo ello, el crecimiento continuado de esta aplicación está garantizado para los próximos años. En la fotografía, cortesía de Protesa, puede verse un detalle de la instalación de unas tuberías de 3.200 mm.

Automoción

También el Sr. K. Heindenreich de BMW en el reciente seminario sobre innovación con SMC en Automoción celebrado en Landshut (Alemania) (9), expuso detalles de las piezas que ya fabrican en su fábrica de Dingolfing (Alemania) con SMC pintable para sus carrocerías, así como su confianza en que el número de estas piezas siga aumentando. Posteriormente pudimos ver el pintado en línea de carrocerías hechas con piezas SMC ensambladas con otras metálicas.

Transporte por carretera

Están hechas con PP y roving de fibra de vidrio. No se oxidan y tienen una estabilidad longitudinal doble que la del acero normalmente usado. Su mercado potencial es muy alto porque en Europa se instalan 1,2 millones de unidades al año.

6. Aplicación de perfiles PRF en la fabricación de cajas frigoríficas. E. Cañibano y otros técnicos de CIDAUT, publicaron recientemente en Plásticos Modernos (11) su sistema para reducir el peso de las cajas frigoríficas de los camiones en un 25% (990 Kg), sustituyendo los metales y madera de su estructura por perfiles de PRF fabricados por pultrusión y usándose para suelo una estructura panel de abeja rellena con espuma de PS, para mantener el aislamiento térmico, y recubierta por un estratificado PRF. Todas las pruebas realizadas sobre la estabilidad mecánica y la capacidad frigorífica de las cajas así montadas dieron valores iguales a los de las convencionales, pero conseguían reducir su peso en casi una tonelada, permitiendo transportar mayor carga y ahorrando en combustible al circular de vacío.

7. Hycoprod, proyecto europeo para el desarrollo de métodos económicos de producción para estructuras sándwich monocasco de grandes dimensiones. Este proyecto coordinado por Advanced Railway Research Center (UK) y en el que participan 18 socios, entre ellos Irizar S Coop. y Sistemas y Procesos Avanzados (España), recibió el premio a la innovación JEC 2004 (12) por su importancia para mejorar la seguridad de autobuses y vagones sin aumentar sus costes.

También el premio a la innovación JEC 2006 fue para un diseño que mejora la seguridad en trenes y tranvías. Se trata de la pieza frontal del vagón locomotor resistente al impacto según norma europea DIN 5560. Lo desarrollaron las empresas Júpiter Plast (Dk) y Siemens Mass Transport (D). Es de estructura sándwich, núcleo de espuma y resina acrílica resistente al fuego, fabricado por infusión al vacío. Resiste una fuerza frontal de 30 toneladas, deformándose de forma controlada para absorber el impacto protegiendo al conductor y mantener la estabilidad dimensional del resto de la unidad.

Marina

Industria

10. El proyecto piloto Beatrice para instalar en alta mar gigantescos aerogeneradores de 5MW de potencia (13), se basa en las experiencias hechas en el norte de Alemania con e1 prototipo más grande que instaló REpower en 2004, con la colaboración de LM Glasfiber . El proyecto está financiado por la UE, y utiliza las palas LM 61.5P de 61,5 m de longitud y 17,7 toneladas de peso, de las que se están construyendo ahora las 6 necesarias para montar los 2 aerogeneradores experimentales, de 5 MW de potencia que se instalarán en alta mar, frente a la costa este de Escocia, en la bahía de Moray Firth. Si los resultados de 5 años de ensayos son positivos, el promotor del proyecto, Taliman Energy, tiene previsto instalar en las mismas costas del mar del Norte otros 200 aerogeneradores.

Comentarios finales

El aumento del consumo como base del crecimiento económico ha tenido sobre la industria química, en su conjunto, efectos contrapuestos a lo largo de los años. Por un lado, el bienestar aportado con sus mejoras a la calidad de vida de la sociedad, ha hecho crecer notablemente sus volúmenes de producción y ha generado un enorme desarrollo tecnológico. Por otro, sus residuos industriales, sus emisiones al medio ambiente y los accidentes químicos han sido mucho más notorios, y han ido creando una imagen social negativa de la industria química en general y la de los plásticos en particular. Además, ni la opinión pública ha valorado el esfuerzo hecho por la industria para reducir sus efectos negativos, ni la propia industria ha sabido conectar bien con la sociedad para explicarlos. El resultado ha sido un deterioro creciente en la imagen que la sociedad se ha ido formando de la química; llegando, en casos puntuales, a crearse problemas graves de supervivencia para algunas plantas industriales.

Para afrontar esta situación, en 1984, la Federación Canadiense de Industrias Químicas lanzó una iniciativa denominada Responsible Care, un programa que combinaba un sistema de gestión enfocado a mejorar de forma continua la actuación de las empresas en materia de medio ambiente y seguridad y, por otro, promover la comunicación de las compañías con el entorno de sus plantas. En España, este programa se inició en 1993 bajo la denominación de Compromiso de Progreso, y a nivel global se aplica ya simultáneamente en 52 países de todo el mundo. Este programa ha impuesto sin duda un nuevo estilo en las relaciones públicas. Hoy es rara la empresa de mediano tamaño que no tenga su jornada de puertas abiertas, canales de diálogo con las asociaciones de vecinos y que no se implique en los asuntos de su vecindario. También las asociaciones de químicos se han implicado en ofrecer información contrastada, exponiéndola en Congresos del profesorado de enseñanza media, para que a los alumnos les llegue una información no distorsionada sobre los beneficios y los problemas de la industria química, y Feique, la federación española de industrias químicas, ha editado y distribuido el Manual de comunicación de riesgos de la industria química, una guía para la comunicación de crisis, con el fin de seguir aportando transparencia.

Como resultado de este programa, se ha notado un cambio positivo en la opinión pública. El Consejo Europeo de la Industria Química (CEFIC) edita un informe anual en el que incluye el estudio de imagen del sector, denominado Pan European Survey, en el cual se muestra la percepción de los ciudadanos sobre la industria química. El último informe publicado destaca que en 2004, y por primera vez, hay en Europa un mayor número de ciudadanos con percepción positiva que negativa, siendo especialmente reseñable el avance experimentado en España, ya que en nuestro país, más del 60 por ciento de la población tiene una percepción positiva del sector y reconocía su importancia como motor de generación de riqueza, empleo y, a través de sus productos, de calidad de vida y bienestar presente y futuro.

Para apoyar este nuevo enfoque, el 25 de octubre 2005, nació en España el Foro Permanente Química y Sociedad, apoyado por las diez Instituciones Españolas más representativas de la Industria, la Academia, la Ciencia y los Profesionales, con el objetivo de crear un marco común de colaboración para orientar el esfuerzo conjunto de todas las instituciones implicadas en el desarrollo de la Química. Posteriormente, el 14 de marzo 2006, en el Ministerio de Industria, Turismo y Comercio se firmó la Declaración Global de Responsible Care, un documento que introduce nuevos compromisos para las empresas adheridas al Programa Compromiso de Progreso, el cual fue suscrito por FEIQUE como Federación Empresarial de la Industria Química Española (15), y con ella Plastics Europe, Asociación Europea que agrupa a casi todas las empresas multinacionales de polímeros que operan en España. También desde el pasado mes de junio se están recogiendo firmas en toda España en favor de la Declaración de la Química, un documento que puede consultarse en la página web del Foro (www.quimicaysociedad.org) el cual muestra el reconocimiento hacia la química, desde la ciencia a la industria, como el primer motor de avance de la Humanidad. Es un documento abierto al que pueden unirse las Asociaciones, Empresas y particulares que, tras estudiarlo, quieran adherirse al mismo. Merece la pena hacerlo.

Bibliografía

- L. López mateo, Riesgos y Oportunidades para las empresas españolas de Plásticos Reforzados, 17ª Jornadas de Materiales Compuestos, Valencia, 23 y 24 noviembre 2004

- Fuente: Estructure et dinámique des composites, Etude JEC 2004)

- U. Bültjer, Production of GRP and Thermosets in Europe 2004-2005. 8TH Internacional AVK-TV Conference, 27-28 sept. 2005. Traducción al español en Plásticos Modernos, 596, pag 116, febrero 2006)

- El Sector de los Plásticos, edición 2005. Centro Español de Plásticos.

- JEC 2006, Plásticos Modernos, pág. 396, mayo 2006.

- Fons Harber, The green FRP recycling value., Seminario sobre SMC en Automoción, organizado por AVK, Landshut, Alemania, 17-18, mayo 2006.

- Contra el envejecimiento de los puentes, Química e Industria, 563, pág.42, marzo, 2006

- JEC 2006, Foro de Automoción

- Klaus Heidenreich, el SMC en la carrocería del automóvil. Seminario sobre SMC en Automoción, organizado por AVK, Landshut, Alemania 17 y 18, mayo 2006.

- L. López Mateo, Una interesante aplicación de RTM ligero. Plásticos Modernos, 593, pág. 424, noviembre 2005

- E. Cañibano y otros, Aplicación de perfiles pultruidos en la fabricación de cajas frigoríficas. Plásticos Modernos, 585, pág. 262, marzo 2005

- JEC 2004, Plásticos Modernos, 577, pág 14, julio 2004

- Análisis de la energía eólica, Tecno Energía, 51, pág. 26, junio 2006

- La Química y su percepción pública, Q e I, 560, pág 14, septiembre, 2005

- Química y Desarrollo sostenible, Q e I, 564, pág. 18, mayo 2006

- La Química debe ser prioritaria en el VII Programa marco, Q e I, 565, p.

Trabajo presentado en las 18as Jornadas de Materiales Compuestos / Plásticos Reforzados organizadas por el Centro Español de Plásticos