Máxima seguridad en la fabricación de acetileno

El acetileno es, junto con el hidrógeno, el gas con más peligro de explosión, además de ser uno de los que tienen más capacidad calorífica. A esto se le suma el hecho de que para mantener el acetileno aislado del aire se usa un gas inerte, el N2, que en altas concentraciones resulta asfixiante.

Por todo ello, estas condiciones de peligrosidad hacen que este nuevo sistema de control se conciba como un elemento en el que tiene tanto peso la automatización de la producción como el mantener las máximas condiciones de seguridad para evitar los accidentes laborales. Este último fue uno de los requisitos en los que la empresa Praxair hizo máximo hincapié para su desarrollo.

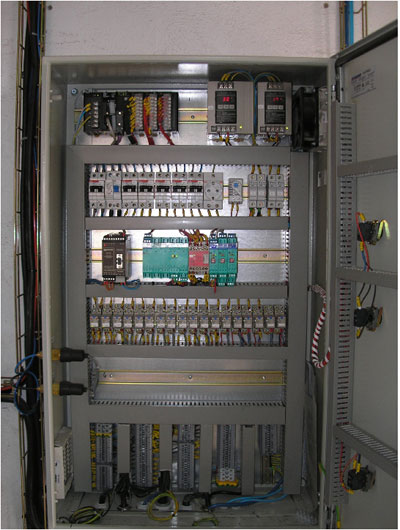

El equipo elegido para el control de todos los procesos que se producen en la planta fue un autómata programable CJ1M de Omron. Para el manejo de las señales de campo se implementó tarjeta maestra de Profibus DP, de la gama CJ1, la PRM21.

Al ser considerada zona explosiva de clase ATEX II C, se hizo imprescindible el uso de elementos de campo que aíslen eléctricamente la zona segura de la de riesgo. En este caso se utilizaron equipos que disponen de comunicación vía Profibus.

El sistema de supervisión para el control, adquisición de datos y manejo de los eventos y alarmas del sistema fue el software SCADA de Omron, el CX-Supervisor.

Proceso de generación de acetileno

Las principales funcionalidades del sistema son:

- Mantener controlado durante todo el proceso de producción las variables de fabricación dentro de los parámetros óptimos de generación. La fabricaron de acetileno está basada en la mezcla de las piedras de carburo con agua, esto se traduce en la generación del gas acetileno y calor, además de residuos en forma de lodos. Todo este proceso debe realizarse en ausencia de oxígeno (para evitar la combustión), y por ello siempre se mantienen todos los elementos en contacto tanto con las piedras de carburo como con el gas acetileno presurizados en una atmósfera de N2 puro. Algunos de los parámetros que se deben monitorizar para mantener la reacción bajo control son: nivel agua del generador; nivel gasómetro; caudal de nitrógeno; caudal de agua limpia; caudal de agua recuperada; presión del generador; temperatura del agua del generador; temperatura de tolvas; temperatura de salida gas acetileno; % de oxígeno; % de acetileno.

- Asegurar al máximo las intervenciones de los operarios. Para ello el sistema implementado dispone de dos analizadores de gases, un analizador de oxígeno y un analizador de acetileno. A través de “tubing” y válvulas se conducen muestras de los gases del generador a cada uno de estos analizadores con el objeto de asegurar la no existencia de atmósferas explosivas o asfixiantes. Una vez asegurada una atmósfera segura se emite un permiso de trabajos peligrosos y se permite la apertura de la boca de hombre del generador para la realización de los trabajos de mantenimiento necesarios.

Beneficios

- Mayor seguridad en la operación de la planta

- Más rápida capacidad de intervención

- Mejora de los arranques/paradas diarias de la planta

- Mejora de los rendimientos de la piedra de carburo.