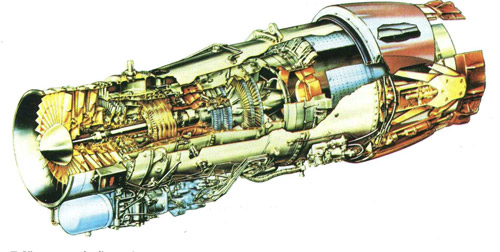

Alabes monocristal de turbina a 1.600 °C

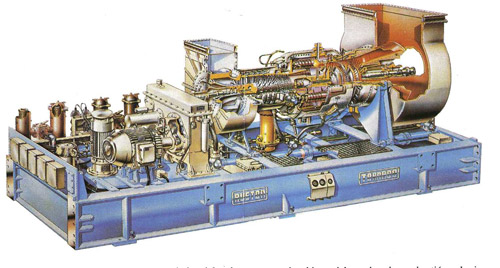

Mitsubishi Hitachi ha creado la serie J de turbinas de gas que opera con una eficiencia de 61,5%, la mejor hasta la fecha. La reducción de emisiones de CO2 es del 60% en comparación con la turbina clásica.

Los álabes son superaleaciones basadas en níquel, un metal con una temperatura de fusión de sólo 1.455 °C. La superaleación y ser un álabe de solo un cristal ha permitido aumentar hasta 1.600 °C la temperatura de trabajo. A mayor temperatura de la turbina mayor eficiencia en el consumo de combustible. La turbina de gas es de ciclo combinado: la energía térmica del combustible es transformada en electricidad mediante dos ciclos termodinámicos: el correspondiente a una turbina de gas, generalmente gas natural, mediante combustión ciclo Brayton, y el convencional de agua/turbina de vapor, ciclo Rankine.

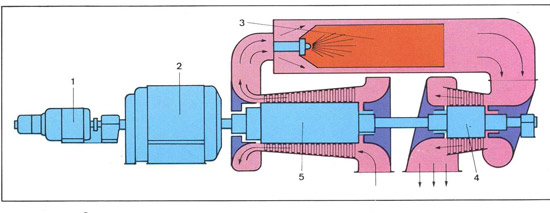

Los sistemas de intercambio de cogeneración son sistemas de producción en los que se obtiene simultáneamente energía eléctrica y energía térmica útil, partiendo de un único combustible. Al generar electricidad con una turbina el aprovechamiento de la energía primaria del combustible es del 25 al 35%, el resto se pierde en forma de calor. Al cogenerar se puede aprovechar del 70 al 85% de la energía que entrega el combustible. La cogeneración mejora mucho la eficiencia térmica, pues se basa en el aprovechamiento del calor residual. Hay dos ciclos termodinámicos en un mismo sistema, uno cuyo fluido de trabajo es un gas producto de una combustión, y otro cuyo fluido de trabajo es vapor de agua.

La temperatura de entrada del gas a la turbina controla la eficiencia térmica del primer rodete de alta presión de álabes de la turbina. Esa temperatura es un poco inferior (200 °C) a la de fusión de la superaleación, cuando ocurre un movimiento de dislocación en la estructura del cristal. Los granos de la fase gamma prima, creados con la adición de aluminio y titanio, son una barrera para la dislocación.

El gas natural es la energía primaria más usada, pero se pueden utilizar fuentes de energía renovable y residuos como biomasa, o residuos que se incineran. Para producir una unidad eléctrica por medios convencionales se necesitan 3 unidades térmicas, mientras que en cogeneración se necesitan 1,5 unidades. Los contaminantes se verán reducidos en el 50%. Y disminuyen también las emisiones de CO2.

El níquel es un elemento químico situado en el grupo 10 de la tabla periódica de los Elementos, conductor de la electricidad (14,3 millones de Siemens/m) y del calor, presenta ferromagnetismo a temperatura ambiente. Dureza Mohs 4. Punto de fusión 1.455 °C. Conocemos 8 isómeros del níquel. Hoy dia es muy fácil encontrarlo en las monedas de cualquier país, de elevado coste. La primera moneda de níquel se acuñó en 1881. Las minas del Canadá, Cuba y Rusia producen el 70% del níquel consumido. Los minerales de níquel son la niquelina (NiAs) y la garnierita.

Las superaleaciones

La superaleación se basa en fundir mezclados varios metales, para lograr mejores características que las del níquel, un punto de fusión más elevado, mayor resistencia a la oxidación y corrosión. Los átomos de una superaleación están distribuidos en dos o más fases. En la superaleación en base níquel las fases se denominan gamma y gamma prima. Los cristales diminutos y normalmente cúbicos de la fase gamma prima están mucho más ordenados que en la gamma. Es beneficioso para los límites de grano pequeños porcentajes de carburos de boro o zirconio, porque aumenta la resistencia a la deformación.

Los átomos de níquel ocupan lugares específicos en cada plano de la fase gamma prima; otros lugares específicos están ocupados por los átomos de otro metal, que suele ser el aluminio. En la fase gamma cada tipo de átomo puede ocupar cualquier sitio. Para comprender las propiedades especiales de las superaleaciones es necesario entender primero cómo se comporta la microestructura de un metal frente a una fuerza aplicada.

Desde 1930 el desarrollo de las superaleaciones ha incrementado mucho la temperatura de trabajo de la turbina.

Se fabrica la superaleación fundiendo una pieza de níquel y agregando aluminio. Los componentes de la fase son solubles entre sí. La estructura cristalina varía con la temperatura. Normalmente se agrega cierto porcentaje de cromo para proteger de la corrosión al producto final. Para incrementar la dureza se añaden pequeñas cantidades de Titanio y Tungsteno. Luego la mezcla líquida se enfria, apareciendo una masa de fase gamma de níquel-aluminio. El punto de solidificación de la fase gamma es superior al de la fase gamma prima. Enfriando se cambia de fase. El temple es un enfriamiento rápido que evitaremos. Pequeños porcentajes de aluminio aumentan la resistencia a la oxidación y corrosión.

Cuando la aleación experimenta un posterior enfriamiento en su estado sólido, se precipitan pequeños cubos de fase gamma prima, dentro de la matriz de fase gamma. La primera superaleación base níquel endurecible por precipitación fue la Nimonic 80 en 1941 en Inglaterra, con níquel, cromo, aluminio y titanio. Al paso de los años para mejorar el comportamiento de la aleación se han añadido Co, Fe, Mo V, Ta, B, Zr, C, y Mg.

A los 1.600°C se logra sin problemas la fusión de Nimonic 80, y hay que conseguir que la superaleación tenga una temperatura de fusión 200 °C más elevada, para evitar la deformación de los álabes de la turbina. Añadir platino puede servir, porque tiene una temperatura de fusión de 1.770 °C.

El álabe monocristal

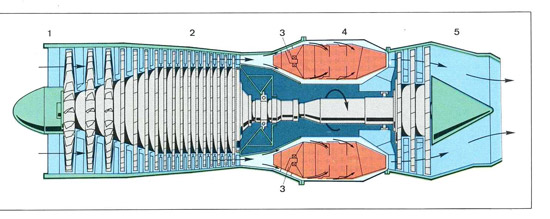

En la década 1970-1980 comenzó la fundición de aleaciones monocristalinas, basadas en níquel, con aumento notable de resistencia y durabilidad térmica de los álabes de la turbina de gas. Soportan altas temperaturas de trabajo y aumentan la eficiencia térmica de la turbina. El ciclo termodinámico es el de Brayton Cycle. Los álabes de la turbina pueden ser policristalinos o monocristalinos. La forma pluricristalina se puede lograr mediante pulvimetalurgia, o por tecnología de fundición, colada en un molde de cerámica. Para el álabe con estructura monocristal, grano columnar, sirve la solidificación direccional, con paredes de granos paralelos a los ejes principales de esfuerzo, con aumento a la resistencia a la fluencia. No existen límites de grano en el material.

En la superaleación monocristal se usan muchos metales, además del níquel: Cr, Co, W, Mo, Ta, Ti, Al y Hf. Ahora usamos la 4ª generación de superaleaciones, difíciles de mecanizar y soldar, con mayores índices de rechazo. El monocristal carece de límites de grano en la dirección del eje, e impide la deformación del álabe.

La superaleación de base níquel con mayor endurecedor precipitado consiste en una matriz gamma y un precipitado intermetálico de gamma prima, que es superior al 50% de la aleación. Esta fase aumenta la resistencia mecánica del álabe, al aumentar la temperatura, porque impide el movimiento de la dislocación, la deformación. Para fabricar el monocristal se usa el método Bridgman y la solidificación direccional del eje en el horno de la fundición, con molde cerámico y cera fundida. El molde se llena con la superaleación de níquel fundida, y se enfría muy lentamente, de modo que la interfase sólido-líquido sube en el molde muy despacio; al níquel se añaden nuevos elementos en porcentajes pequeños. La superaleación CMS X6 es modélica.

La parte superior del horno de fundición tiene una temperatura superior a la de fusión, y la superaleación entra en el horno muy lentamente. Así la interfase sólido/líquido avanza también lentamente. En el sólido los granos crecen como dendritas, o sea, columnas en una dirección. La dendrita se enfría, y el calor pasa a la zona líquida. Las dendritas quedan alineadas en posición vertical. Tenemos métodos para eliminar en el álabe los límites de grano. Cuando se termina la solidificación solamente un grano forma el álabe de la turbina, el monocristal.

A menudo es beneficioso para los límites de grano que la superaleación a base de níquel contenga carburos (o boro o zirconio), para mejorar la resistencia a la fluencia, la deformación del álabe.

Conviene revestir las superaleaciones, sometidas a altas temperaturas de trabajo y a una atmósfera corrosiva. Principalmente se usan dos tipos de revestimiento: el proceso de cementación en paquete y el recubrimiento en fase gaseosa.

Referencias

- Badran, O. Gas turbine performance improvments. Applied Energy, 64, 263-273.

- Carter, T. Common failures in gas turbines blades. Engineering failure analysis, 12, 237-249.

- Lee, S. Crown jewels. The American Society of Mechanical Engineers. Febr. 2007.Richter, J. Characterization of gamma prime precipitation in CMSX-6 monocrystaline nickel base superalloy. Materials characterization, 60, 1114-1119.

- David A. Porter. Phase transformations in metals and alloys. Taylor & Francis Group. 2010.