IK4-Tekniker participa con el desarrollo de soluciones para evitar vibraciones y deformaciones en el torneado de grandes piezas

Utillajes inteligentes para la fabricación mecánica

Introducción

Los productos de alto valor añadido fabricados a partir de materiales de alto rendimiento, como los empleados en los sectores aeronáutico, transporte o energético, requieren la más alta precisión y calidad durante el proceso de mecanizado. Sin embargo, la ingeniería de procesos convencional tiene una eficacia limitada para la mejora de la fabricación de este tipo de productos.

El objetivo del proyecto se centra en la introducción de sistemas de utillaje mejorados que permitan aumentar el rendimiento de los procesos de mecanizado mediante el uso de sistemas de utillaje inteligentes, que permitan la supervisión, el control y la adaptación de los procesos para obtener resultados más precisos, más baratos y de mayor calidad.

El proyecto, que tendrá una duración de 3 años, cuenta actualmente con 22 socios: 13 pymes, 3 grandes empresas, 1 pyme (asociación de empresas), 3 universidades y 2 centros tecnológicos, procedentes de 6 países Francia, Alemania, Bélgica, Turquía, República Checa y España.

Objetivos del proyecto

Tradicionalmente los utillajes de mecanizado se encargan de posicionar y fijar la pieza en el espacio de trabajo considerándola como un cuerpo indeformable, sin embargo las exigencias y requisitos de los procesos de fabricación hacen cada vez más importante tener en cuenta aspectos como las deformaciones, las vibraciones o las distorsiones que se producen durante la fabricación con la pieza colocada en el utillaje. Así mismo, el sistema pieza-utillaje-máquina no se puede considerar como un sistema estable puesto que existen factores, como la forma de la pieza o la zona de trabajo dentro de la máquina, que varían durante el proceso afectando al comportamiento de este sistema, por lo que es necesario emplear elementos adaptativos como los utillajes que permitan controlar y adaptar el comportamiento para conseguir la precisión, calidad y costes de fabricación adecuados.

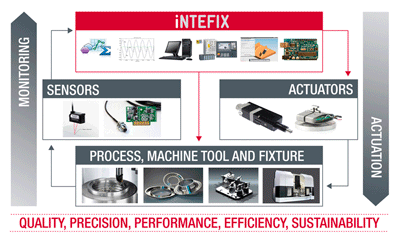

El proyecto Intefix pretende establecer metodologías de diseño de utillajes utilizando hardware y software con tecnologías de vanguardia (sensores, actuadores, CAD/CAM/CAE, CNC, PLC, simulación de procesos...) en combinación con herramientas de las tecnologías de la información y comunicación (algoritmos de control, herramientas de simulación...) desarrolladas expresamente para controlar y adaptar el comportamiento del utillaje; dando como resultado los utillajes inteligentes.

Asimismo, estas metodologías se basarán en el empleo de elementos modulares para la obtención de sistemas de utillaje reconfigurables, rápidos, precisos y robustos. Estos dispositivos persiguen modificar el comportamiento del propio utillaje y las interacciones proceso/utillaje/máquina en las operaciones de mecanizado, por lo que permiten evitar algunas limitaciones del proceso, logrando reducir el tiempo y los costes de fabricación.

Los desarrollos del proyecto se aplican en diferentes casos prácticos que sirven a su vez para la realización de las pruebas de verificación y validación. Estos están divididos en tres escenarios de aplicación:

- Escenario 1: Vibración; para solucionar los problemas de piezas que vibran durante el proceso.

- Escenario 2: Deformación; para solucionar los problemas de piezas que se deforman y/o se distorsionan durante el proceso.

- Escenario 3: Posicionamiento; para solucionar los problemas de posicionamiento o referenciación de las piezas durante el proceso.

Los resultados del proyecto serán un paso más hacia la fabricación inteligente, proporcionando nuevas funcionalidades en los sistemas y equipos de fabricación basadas en la automatización, la flexibilidad, la versatilidad, la eficiencia y la precisión.

La misión de Intefix es ambiciosa, ya que está pensado para causar un impacto en los mercados globales y reforzar la posición de mercado de la industria manufacturera de alto valor añadido en Europa. Se trata de un sector económico con un gran peso en las economías avanzadas, ya que la industria del metal supone alrededor del 10% del valor añadido industrial de la Unión Europea y emplea a un 12,5% de sus trabajadores.

La actividad de IK4-Tekniker en el proyecto está relacionada con el desarrollo de soluciones para evitar vibraciones y deformaciones en el torneado de grandes piezas, mediante la integración de elementos inteligentes en las zonas adecuadas del utillaje para controlar su comportamiento y obtener un mejor resultado en el proceso.

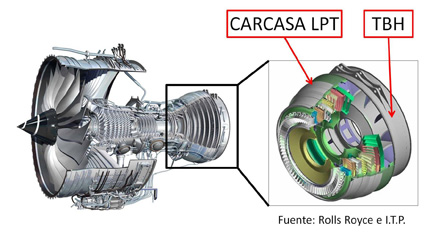

Esta participación está asociada a dos casos prácticos propuestos por Industria de Turbopropulsores (ITP). En el primero de ellos, se trata de reducir las vibraciones en el torneado de la carcasa de la turbina de baja presión (LPT, por sus siglas en inglés); mientras en el segundo, el objetivo es reducir las deformaciones de la pieza debido al amarre de la misma para proceder al torneado de las bridas del TBH (Tail Bearing House).

La iniciativa incluye los trabajos de definición de las especificaciones del proyecto, el diseño de la metodología de trabajo y el trazado de procesos para la caracterización de las soluciones tecnológicas. Además, IK4-Tekniker se encargará del diseño de los casos de estudio de dos de los 15 paquetes de trabajo.

Torneado de la carcasa de la turbina de baja presión (LPT)

Los problemas que presenta la fabricación de este componente están asociados a la limitación en la productividad provocada por la aparición de vibraciones en el proceso de torneado, que también son la causa de un mal acabado superficial en el componente y del desgaste excesivo de las herramientas. Las dimensiones típicas de este componente son de 1900 mm de diámetro, 600 mm de altura y espesor entre 3 y 6 mm, que conducen a un comportamiento dinámico desfavorable para el mecanizado y una rigidez cambiante por la eliminación del material.

El objetivo principal se centra en reducir el nivel de la vibración en el proceso mediante la introducción de sistemas inteligentes en el utillaje que permitan la detección de las vibraciones, y en base a esa medida proceder a la modificación del amarre. Además de los sensores de detección, está previsto el empleo de elementos de utillaje avanzados y sistemas de absorción de vibración.

Las alternativas de solución incluyen la modificación estructural del comportamiento mediante cambios en las condiciones de amarre (fuerza, amortiguamiento y posición de los amarres y apoyos) variando de este modo la respuesta de la pieza antes las fuerzas del proceso; así como el empleo de sistemas activos y semi-activos de absorción de vibraciones que permitan contrarrestar las los factores variables del proceso como las fuerzas de mecanizado y el comportamiento dinámico de la pieza. Además de ITP e IK4-Tekniker, participan en esta aplicación las empresas Invent GmbH, Cedrat Technologies, Compotech s.r.o., Álava Ingenieros y Adaptronics International GmbH.

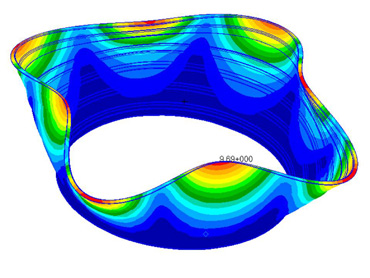

IK4-Tekniker participa en el análisis teórico-experimental del comportamiento dinámico de la pieza mediante la utilización de software de elementos finitos y el empleo de sistemas de análisis experimental dinámico y modal. Por otro lado, también participa en la definición y el diseño de la solución general del nuevo utillaje inteligente, definiendo las necesidades de los sistemas de actuación en el amarre y las características de los sistemas de absorción de vibraciones.

Mecanizado del TBH

Los problemas en este componente están relacionados con los errores de posicionamiento de la pieza asociados a las deformaciones que se producen durante el proceso de amarre. Estas deformaciones son consecuencia de las distorsiones geométricas de la pieza tras los procesos previos de soldadura, de forma que si no se corrigen al amarrar la pieza provocan errores en las partes mecanizadas no alcanzándose la precisión requerida. Este problema está asociado a la alta flexibilidad del componente formado por paredes delgadas.

TBH en estudio para la reducción de las deformaciones.

Por lo tanto, el objetivo principal es poder amarrar la pieza en el utillaje sin introducir una deformación adicional del componente. Para ello se emplearán sensores que permitan conocer la posición de la pieza una vez apoyada en el utillaje y elementos de fijación que sujeten la pieza adaptándose a la forma de ésta.

La solución consiste en el empleo de elementos hidráulicos de amarre con control de presión y de posición, de forma que se consiga una fijación del componente sin deformación. Al mismo tiempo, el empleo de elementos hidráulicos permite tener un amarre uniforme y simultaneo en los diferentes puntos de anclaje reduciendo de esta forma la distorsión de la geometría del componente.

Junto con ITP e IK4-Tekniker, participan en esta aplicación las empresas Stern Hidráulica, Álava Ingenieros y Roemheld GmbH. IK4-Tekniker participa en la definición de la solución del utillaje y en el desarrollo del sistema de control del amarre para asegurar el correcto posicionamiento y actuación de los diferentes elementos de fijación.

Agradecimientos

El proyecto Intefix (FP7 Grant Agreement 609306) es un proyecto financiado por la Unión Europea dentro del VII Programa Marco en el programa ICT (Information and Communication Technologies) y en la llamada FoF (Factories of the Future). Asimismo, el proyecto forma parte de la iniciativa I4MS (ICT Innovation for Manufacturing SMEs).