Comienza la campaña: ¿cómo conseguimos la calidad deseada?

Maximiliano Arteaga Blanco, Consultor oleícola y catador profesional.

27/09/2019

Podemos comenzar diciendo que el aceite de mejor calidad es el que se encuentra en el campo. Es solo un punto de partida, pero si no lo extraemos, no lo podemos valorar. Y es en este momento donde se comienza a perder calidad.

Para obtener un aceite de máxima calidad son necesarios dos factores. Uno es partir de un fruto sano y de calidad, y otro es realizar su extracción, y no digo elaboración puesto que no se elabora nada puesto que hablamos de un zumo, en condiciones en las que sus características se modifiquen mínimamente.

Es determinante hacer un seguimiento de las parcelas seleccionadas previamente para garantizar que el fruto se mantiene sano y en el caso de parcelas de riego, tiene un contenido adecuado de humedad. En el caso del control de la sanidad del fruto es fundamental conocer la evolución de las poblaciones de plagas y enfermedades para aplicar los productos solo en el caso de que sea necesario. Si así fuera, deben aplicarse solo los productos autorizados con registro para olivo, y respetar las dosis y plazos de seguridad. Este último punto es de vital importancia ya que el momento de aplicación está en relación con el momento de recolección. Solo de esta manera nos podemos asegurar que el tratamiento se da con suficiente antelación a la recolección para garantizar que se cumple el plazo de seguridad y no quedan residuos de fitosanitarios en el aceite.

Una vez realizados estos pasos llega el momento de la recolección, donde primará el momento de maduración del fruto y su contenido en humedad, sobre la cantidad de aceite obtenido.

Es aquí donde debe estar todo perfectamente coordinado con la almazara para procesar los lotes de aceituna en el menor tiempo posible debido a que el fruto se empieza a degradar desde el mismo momento en el que se separa del olivo. En ese momento, es muy importante realizar el transporte lo antes posible. Aquí hay que diferenciar entre realizar lotes concretos expresamente, y lo que es la extracción de aceites de calidad con la aceituna que va llegando al patio de la almazara de diferentes procedencias, variedades y estados de maduración. En el primer caso podemos decir que son condiciones ideales ya que toda la infraestructura está al servicio de la obtención de esos lotes concretos de calidad. En el segundo caso, coincide con el funcionamiento normal de la almazara cuando la campaña ya está generalizada y en plena actividad.

El proceso es común, a diferencia de la primera etapa que es la recepción en patio de la aceituna. En el caso de disponer de la infraestructura expresamente para la extracción de los lotes es tan sencillo como realizar la descarga en el patio y tras pasar por el proceso de lavado para eliminar restos de hojas, tallos, y suciedad, almacenarla en una tolva de recepción y comenzar la molturación de forma inmediata. En el segundo caso cobra especial importancia la gestión que se haga de patio y la clasificación de la aceituna. Pero la teoría es fácil, y luego se puede dar el caso de que no tengamos suficientes tolvas para clasificar, lo que supondría que se tendrían que juntar lotes de aceituna que si se contara con la infraestructura suficiente no se realizaría.

La siguiente etapa es la molienda donde el objetivo es romper la aceituna y generar una pasta que pasaría a la etapa de batido. En este punto, aparte de dar por hecho el proceso de limpieza regular del molino para evitar restos de pasta fermentada y en malas condiciones, es el calentamiento de la masa lo que supone una importante pérdida de calidad.

Existen diferentes modelos. De martillos, discos metálicos o rodillos. Por ejemplo, los de rodillos son muy buenos para evitar el calentamiento de la pasta, pero por el contrario son demasiado lentos para las actuales necesidades de procesado. La rotura de la aceituna se hace por aplastamiento entre los rodillos, similar a la rotura realizada con los antiguos empiedros. Estos molinos son muy utilizados en Italia al utilizar allí pequeñas líneas de extracción.

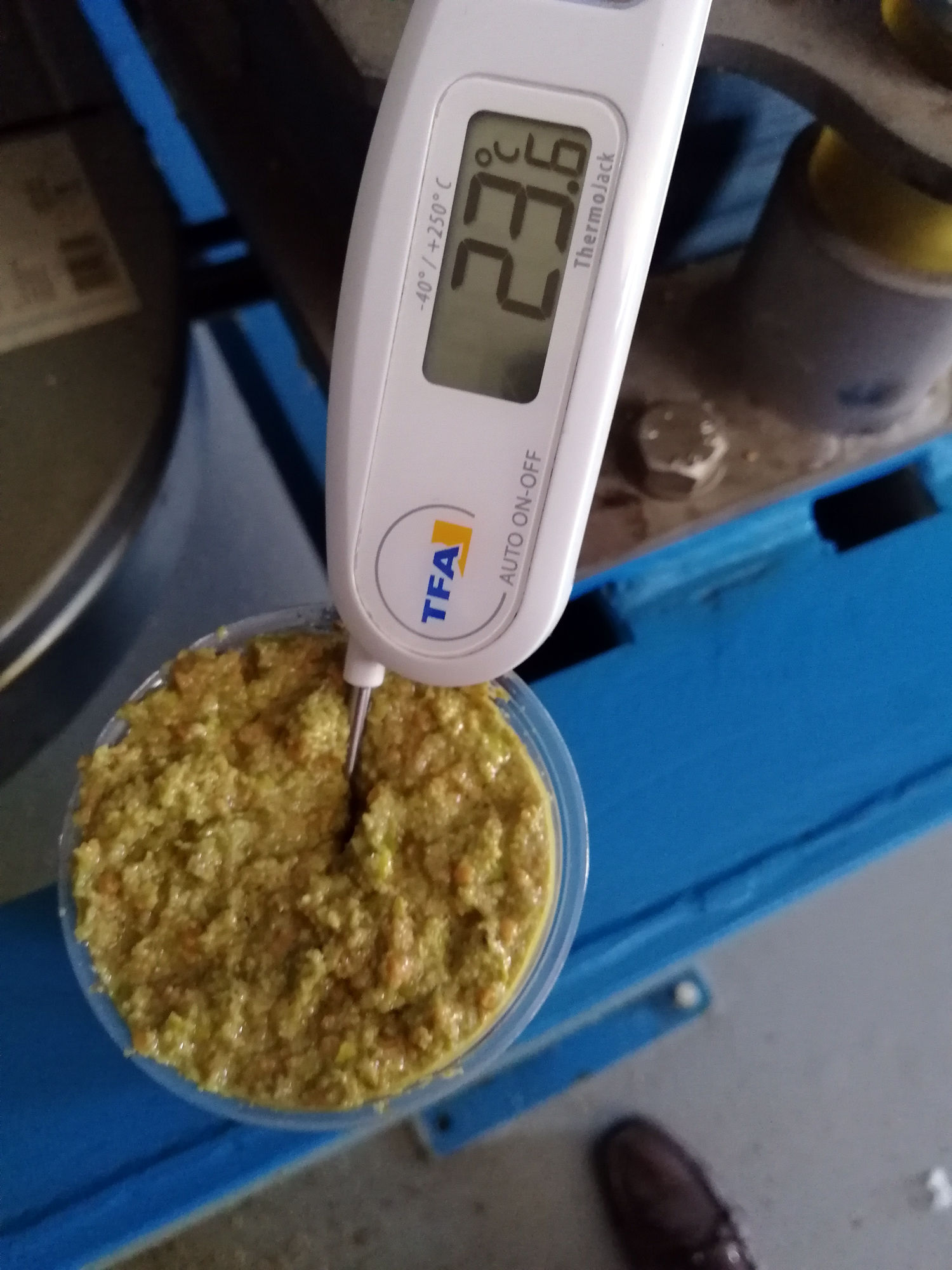

Volviendo a lo que supone el incremento de temperatura de la masa en el proceso de la molienda, por mi experiencia y en las mediciones con condiciones normales de trabajo realizadas en molinos de diferentes fabricantes, la temperatura de la masa obtenida a la salida del molino sube entre 5 y 7 °C respecto a la aceituna de entrada. Esto es un problema si se pretende trabajar en condiciones de máxima calidad y la temperatura a la que llega la aceituna supera los 20 °C. A partir de esta temperatura se dificulta la posibilidad de trabajar “en frio” a no ser que exista un sistema de refrigeración.

Una vez obtenida la masa, el siguiente paso es su batido para facilitar la coalescencia y posterior separación de las gotas formadas de aceite.

Llegados al proceso de batido, partimos de la base de que se mantenga una correcta limpieza de los cuerpos de la batidora al acabar cada jornada de trabajo. En esta etapa, para mantener la calidad que venía del fruto, es de gran importancia el control de temperatura de la masa, la velocidad de las paletas y el tiempo de batido. El objetivo es conseguir una masa que no pierda los compuestos volátiles del aceite, que no se emulsione y que no se oxide. Las batidoras utilizadas pueden ser de dos tipos, de cuerpos horizontales, que son la mayoría, o verticales. En estas últimas se consigue una menor oxidación al tener menor superficie de contacto con el aire para el mismo volumen de masa. Para ello son cada vez más utilizadas las batidoras inertizadas, además de las que incluyen un sistema de refrigeración para evitar calentamiento excesivo de la masa. También, sistemas como el “Protoreattore” o ultrasonidos, que van encaminados a disminuir el tiempo de batido y optimizar este proceso a favor de la mejora de la calidad.

El batido es una de las etapas clave a la hora de buscar la rentabilidad económica del proceso en función del destino final del aceite. En esta etapa nos podemos encontrar en un extremo batidos sin aplicación de temperatura y tiempos de batido cortos (entre 30 y 40 minutos), o aporte de temperatura para batidos de masa a 40 °C extendiéndose durante 120 minutos. Es en el primer caso donde obtenemos la máxima calidad del producto. El segundo caso puede tener justificación cuando ya no se parte de un fruto de calidad y lo que se busca es el máximo agotamiento de la masa.

Aquí resulta de gran interés haber llegado con un fruto sin un exceso de humedad para evitar formar pastas difíciles y pérdidas posteriores de compuestos beneficiosos, como los compuestos fenólicos, por largos tiempos de batido con el objetivo de acondicionar la pasta, o por su “lavado”.

La siguiente etapa sería el paso por la centrifugación horizontal, el decanter, donde se separa (separación sólido-líquido) el aceite del alperujo (restos de pulpa, piel, agua y algo de aceite). Esta separación se produce al generar una fuerza centrífuga y tener las fases diferentes densidades. Tras mediciones en varias campañas y en diferentes fabricantes, se observa un incremento en la temperatura desde la entrada de la masa a la salida del aceite de entre 1 y 2 °C.

A nivel de calidad, solo se puede trabajar preservando la limpieza y minimizar las paradas en los ajustes del decanter que se realizan para mejorar los agotamientos. En este aspecto los fabricantes están incorporando diferentes sistemas de ajuste del diafragma para recoger la máxima cantidad de aceite y evitar la pérdida en los orujos. Estos sistemas ajustan el equipo sin necesidad de tener que parar todo el proceso para el cambio del diafragma, procedimiento que supone al menos 2 horas.

El último proceso en la extracción del aceite sería su paso por la centrífuga vertical. Se realiza una separación “líquido-líquido”. El objetivo es “limpiar” el aceite que se ha obtenido del decanter, y que contenía un pequeño porcentaje de sólidos y agua. Esto es debido a que en la formación de los anillos de separación, la interfase no es nítida y contiene pequeñas fracciones de todos los componentes.

En esta etapa debe aportarse la mínima cantidad de agua y a la menor temperatura posible para la correcta eficiencia del proceso. Al aplicar agua, se pierde un porcentaje de compuestos fenólicos que restan vida útil al aceite obtenido, además de otros compuestos volátiles.

Existe la opción de obtener el aceite sin pasar por la centrífuga vertical. En este caso no se produce se produce la eliminación de compuestos fenólicos y volátiles aromáticos, pero tampoco la de agua y sólidos. Dicho así puede parecer la opción mas adecuada, pero esos restos de agua y sólidos deben ser eliminación antes de su almacenamiento en bodega para evitar manejos más complicados de purgados de los depósitos y riesgo de posteriores fermentaciones. Esto solo podría realizarse con un sistema adecuado de decantadores, con purgado constante de los restos decantados y su posterior filtrado antes de almacenarlo en un depósito inertizado en la bodega. Aunque podría ser factible para pequeños lotes de aceite, su operatividad para el funcionamiento normal de campaña es inviable.

Son grandes los esfuerzos que están realizando los productores españoles en mejora de la calidad de nuestros zumos con el objetivo de situarnos en el lugar que debemos tener como primer productor mundial. El camino está emprendido tras el evidente éxito de los resultados en los diferentes Concursos Internacionales de los últimos años.