Puntos de actuación para incrementar la competitividad en una almazara

El proceso de elaboración de aceites de oliva vírgenes para muchos de nosotros llega a ser un ritual, una ceremonia para la que se llevan meses preparándose, un momento de alegría, disfrute y preocupación para alcanzar la calidad deseada. No obstante, no hay que perder de referencia que la extracción del 'zumo de la aceituna' es una actividad económica, y que como tal, debe llevar a una cuenta de resultados positiva para la empresa, tenga la forma jurídica que sea. El pasado 15 de marzo presenté en la Feria del Olivar y Frutos Secos 'AOVE & NUTS Experience', en Talavera de la Reina, una serie de reflexiones y anotaciones sobre qué factores hay que tener en consideración para optimizar la calidad final buscada, así como mejorar los rendimientos a fin de conseguir una calidad final adecuada con los objetivos que se marca la almazara al principio de la campaña. En este artículo se resumen estas aportaciones que buscan ser continuamente revisadas y discutidas con crítica constructiva.

Introducción

La actividad de la almazara dedicada a la elaboración de aceites de oliva está sometida a un balance económico, dependiente de que el saldo por la venta de los productos generados (Aceites de Oliva Vírgenes envasables, Aceite de Oliva Lampante, huesos, borras, etc.) sea superior al coste de la suma de compra de la materia prima (aceitunas, portes…) y los costes de elaboración. Un simple balance debe contemplar como gasto: (1) la compra de aceituna, la cual debe ser acorde con la rentabilidad que ésta pueda aportar a la industria. A este coste de la aceituna, a la que hay que añadir (2) costes de intermediarios (comisiones) y los portes del transporte (si los hubiera, claro) y (3) los costes de elaboración. Este coste de elaboración suele estar en torno a los 30 €/t, aunque realmente las grandes industrias pueden bajar de los 20 €/t y otras industrias superar los 120 €/t si no están bien dimensionadas (Montaño, 2017).

Con estos costes se ha adquirido una materia prima con un potencial de calidad comercial determinado, la cual debe rentabilizar la inversión realizada. Esta rentabilidad va a depender del (a) rendimiento industrial, es decir, no solo del aceite que contenga el fruto, sino del que vamos a ser capaces extraer, pues no siempre la extractabilidad es elevada (para el lector no será desconocida las pastas difíciles, ni determinadas variedades cuyos orujos son difíciles de bajar en muchas ocasiones del 10% de contenido graso expresado en seco) y (b) precio de venta del aceite. No hay que obviar otras posibles fuentes de ingresos, como la venta del (c) aceite de repaso, que puede suponer un 0,5-1,0% y (d) del hueso, cuyo volumen rondaría el 8-12% de la aceituna molturada en función de la campaña, variedad, etc.

Cuando sumamos los costes y los ingresos, el objetivo es que el saldo sea positivo y, aun siéndolo seamos más exigentes y buscamos que en el año siguiente lo sea aún más. Para ello se puede actuar en los diferentes puntos propuestos en los párrafos anteriores:

- Aceitunas: comprar aceitunas más baratas o reducir los costes de producción de un olivar. Esto podrá ser posible, por ejemplo, buscando un proveedor o intensificando el cultivo, como en el superintensivo en los costes del kilo de la aceituna pueda llegar a ser incluso de 0,10 €/kg. Sin embargo esto no siempre es posible ni está a la mano de muchas almazaras.

- Costes de producción: Es vital tener una planificación de las necesidades de los recursos humanos realmente necesarios durante la campaña, sin embargo, muchas almazaras errónea e injustamente consideran que siempre sobra personal en las almazaras, sobre todo cuando todo marcha bien, el proceso está estable y no hay averías; sin embargo ahorrar en personal y en un sueldo acorde al profesional que trabaja en la almazara sale caro. Cualquiera que haga unas cuentas básicas en una hoja de cálculo podrá ver que el impacto sobre el balance final es pequeño, y un buen maestro de almazara con actitud y aptitud como hay muchos, llegan incluso a reducir estos costes, pues un buen maestro de almazara siempre está buscando cómo mejorar el proceso reduciendo el gasto en todo el proceso.

- Rendimiento industrial: en muchas ocasiones la capacidad de aumentar el rendimiento se limitada al uso de talco, bajar el ritmo de trabajo o empleo de equipos que mejoren el proceso. Sin embargo, en ocasiones, la extractabilidad es difícil y reduce enormemente la cantidad de aceite que se puede obtener.

- Precio final de venta: este factor es el que más va a determinar el resultado final del balance de resultados, pues defendiendo un precio adecuado a la calidad del aceite elaborado, se maximizará los beneficios. Si este precio final viene impuesto por el mercado, solo se conseguirá vivir a merced de las corrientes como si de un náufrago se tratara la almazara. En un futuro cercano, en cuanto las nuevas plantaciones arranquen a producir y se estabilicen las condiciones climáticas en las principales regiones productoras (Jaén, Granada o Córdoba), los aceites cotizarán en precios que ya conocimos no hace tantos años. Para esquivarlos solo nos queda una calidad singular que podamos defender.

Y ¿dónde está la calidad?, pregunta que muchos nos hicimos, nos hacemos y nos haremos. Algunos afirman que la calidad de un aceite se encuentra en las aceitunas, un fruto de calidad en un estado de madurez determinado y con unas condiciones de producción concretas. Otros piensan que la calidad está en determinado modelo de molino, batidora o decanter, y más recientemente en un determinado y exclusivo sistema que prepara la pasta. Ambas opiniones serían ciertas, e incluso más razón tendrían aún si las combinamos, pero no servirían de nada si detrás no existiera un profesional, un maestro de almazara con corazón y pasión para a partir de un fruto de calidad y con unas adecuadas herramientas, poder sacar el mejor zumo de aceituna. En muchas ocasiones lo que falla en las almazaras es la actitud, el compromiso y la pasión del personal; ¿y cómo se puede inculcar la motivación y la actitud cuando no la hay? Porque puedes enseñar a arrancar y parar un decanter, o cambiar un rodamiento, pero la pasión ¿cómo se enseña o se contagia cuando no hay actitud? Puedes cambiar máquinas, comprar lo último en sistema de preparación de la pasta de aceituna, plantar nuevas variedades, etc., pero si no se posee un equipo de almazareros comprometidos con los objetivos de la industria poco se puede hacer. No conozco ningún maestro de almazara sin actitud y sin pasión que saque grandes aceites de oliva vírgenes extra, y si lo obtiene, habrá sido una suerte que no se repetirá otra campaña.

¿Fabrico lo que vendo o vendo lo que fabrico?

El primer paso para poder obtener una calidad en tus aceites es tener claro cuál es el papel que la almazara tiene en la cadena de valor ¿soy proveedor de AOVE de alta calidad, hago lampantes o nos es suficiente fabricar 'vírgenes'? Son muchas las industrias que arrancan cada campaña a expensas de ver qué hay en sus depósitos al finalizar ésta. En cambio, son cada vez más las que dirigen la producción a una planificación de lotes de una calidad determinada en función a un plan comercial: envasado de calidad incluso diferenciando una calidad para PET y otra para envases de mayor valor añadido, lotes para un determinado cliente, graneles de calidad por encima de la media, etc.

Esta planificación no está ni restringida a afamadas marcas que solo elaboran 'aceites verdes', ni a almazaras que ni elaboran lampantes ni les entran aceitunas de suelo. Cada almazara debe conocer qué potenciales productos puede hacer, y destinar recursos para alcanzar dicha calidad buscada. Pero ello debe estar bien establecido los objetivos de producción, pues a principio de campaña son muchas las que se autoimponen una disciplina que se indultan en cuanto vienen las primeras quejas de los socios/proveedores menos implicados con su cooperativa y/o con el objetivo de producción planteado.

El mundo del aceite debe mirar a cómo se elaboran los vinos, sector en el que en muchas ocasiones hemos tomado de ejemplo. En el caso de un vino, antes de recolectar la uva ya se sabe que una determinada uva tinta debe ser elaborada de forma diferente en función de si el vino que va a dar será un vino joven, un crianza o un reserva, pues ese vino debe ser capaz de 'soportar' los meses de barrica y de botella hasta estar apto para su consumo. En el mismo sentido debemos mencionar los vinos que, fuera de las categorías de las DD.OO., son elaborados de forma diferente en función a la calidad final buscadas, sin ceñirse a una determinada crianza o tiempo en botella, pues el producto final busca una calidad en su flavor que es el sello de la marca. Estos vinos son producciones dirigidas, no producciones 'encontradas'.

Con este mismo criterio debemos plantearnos una campaña de aceituna ¿Cuánto 'vino de mesa' necesito elaborar? ¿Cuánto voy a 'meter en barrica para un crianza'? ¿voy a hacer un 'reserva'? O bien si deseo hacer algún 'vino de autor'. Todo ello debe quedar plasmado antes de la campaña en base a una estrategia comercial y mantener dicho criterio hasta la finalización de la misma. Evidentemente una industria, sobre todo la que trabaja con una única campaña, debe ser flexible en función a cómo ésta se desarrolle, pero ello no debe servir año tras año para autoconmutarse de los objetivos marcados, pues volveremos al punto de partida de 'vender lo que se produce', no controlar la calidad sino quedar a merced de la que salga y de los precios que el mercado nos ofrezca.

Recolección y recepción del fruto

La integridad física del fruto

La temperatura ambiente durante la recolección

Las herramientas o alternativas para mitigar este daño al estar el fruto inadecuado para obtener la calidad deseada no son muchas ni económicas. Ya son algunas las empresas que están haciendo una recolección nocturna, hecho que con sistemas de recolección cabalgantes no es complicado. Otras alternativas es la de ‘robar’ el calor, mediante inmersión en agua fría (pero ello es caro y generaría un alto volumen de agua de lavado de aceituna) o aire frío; más económico sería dejar reposar la aceituna en cestos antes de su molturación, siendo poco efectivo e incluso se mantendría o incrementaría el calor en el centro del mismo por la simple respiración del fruto.

¿Lavar o no lavar?

Molienda de la aceituna

En segundo lugar, el cómo hacer la molienda es también importante desde mi experiencia. Por un lado debemos tener un molino potente para que nos llene la batidora lo antes posible, recomendando tener una capacidad de molienda que pueda llenar una batidora en 15-30 minutos, sobre todo aquella que haga pequeñas partidas y maquilas. Para mejorar la calidad sensorial es recomendable hacer una molienda en la que el molino vaya con un bajo consumo, sin un amperaje alto; además, una vez llena la batidora y trabajando en continuo, mejor que el molino muela al ritmo del decanter antes que estar arrancando y parando de forma continua. Con ello se favorecerán la generación de aromas positivos y que los aceites sean menos amargos y menos picantes, es decir, más ‘rendondos’, pues suelen solubilizarse menos los fenoles en el aceite final. Los molinos ofertados actualmente de “bajas revoluciones” parecen ser que están dando interesantes resultados, no obstante, y como se ha insistido al principio de este artículo, cada almazara debe saber su papel en la cadena de valor de los aceites de oliva y qué calidad desea obtener, y con eso, actuar en consecuencia a la hora de equipar su almazara.

Preparación de la pasta previa al batido

El que entre una pasta de aceituna con la temperatura de consigna, además de un ahorro de tiempo de batido, ahorro energético, nos permitirá: batir menos tiempo, con la consecuente mejora de la calidad o batir más tiempo con la temperatura óptima pudiendo tener mayor rendimiento industrial por el hecho que este se hará de forma más efectiva.

Batido-Amasado de la pasta

Este contacto del oxígeno con la pasta de aceituna es crucial para obtener aceites aromáticos. El oxígeno es indispensable para obtener aceites aromáticos, pues son sustratos de las enzimas que sintetizan los compuestos volátiles, sin embargo, la cantidad que contiene el espacio de cabeza de una batidora es suficiente para la síntesis de todos los aromas del aceite final. Por ello es muy recomendable tener la batidora lo más hermética posible, nada de tenerlas abierta para desde la distancia controlar los niveles (para eso existen las sondas de nivel). Durante el proceso de batido la pasta de aceituna irá consumiendo el oxígeno del aire del espacio de cabeza, sustituyéndolo por dióxido de carbono que permanecerá en el espacio de cabeza a modo de gas inerte que reducirá la pérdida de aromas y la oxidación del oxígeno. Para optimizar esto es recomendable tener la batidora siempre lo más llena posible, hasta una altura en el que asome unos 5-10 cm las paletas de batido. Con ese espacio de cabeza habría oxígeno suficiente, y evitamos tanto un exceso como que no haya un batido eficiente si la pasta cubre totalmente las paletas, pues esa parte de la pasta no es amasada.

Pero el tener la batidora lo más cerrada posible y cumplir con la normativa de seguridad en el trabajo no debe estar reñido con poder tener algún sistema para limpiar todos los resquicios de la batidora una vez terminemos el proceso. Nuevamente se vuelve a recalcar que en un trabajo de campaña es complicado buscar un hueco para esa limpieza a fondo, pero también son muchas las almazaras que sí lo pueden hacer y otras tantas sacan el tiempo suficiente para, en la medida de lo posible, limpiar las superficies y evitar la generación de zonas con pasta incrustada como antes hemos señalado en el caso de los molinos (Figura 6).

Respecto a cómo influyen los parámetros del tiempo y temperatura de batido, se invita al lector a consultar el artículo publicado en esta revista en su número 4 (Montaño, 2016) en el que se habla con más detalle de la fase de batido.

Figura 6. Batidora con un abandono claro de la limpieza en la que la pasta está seca e inscrustada.

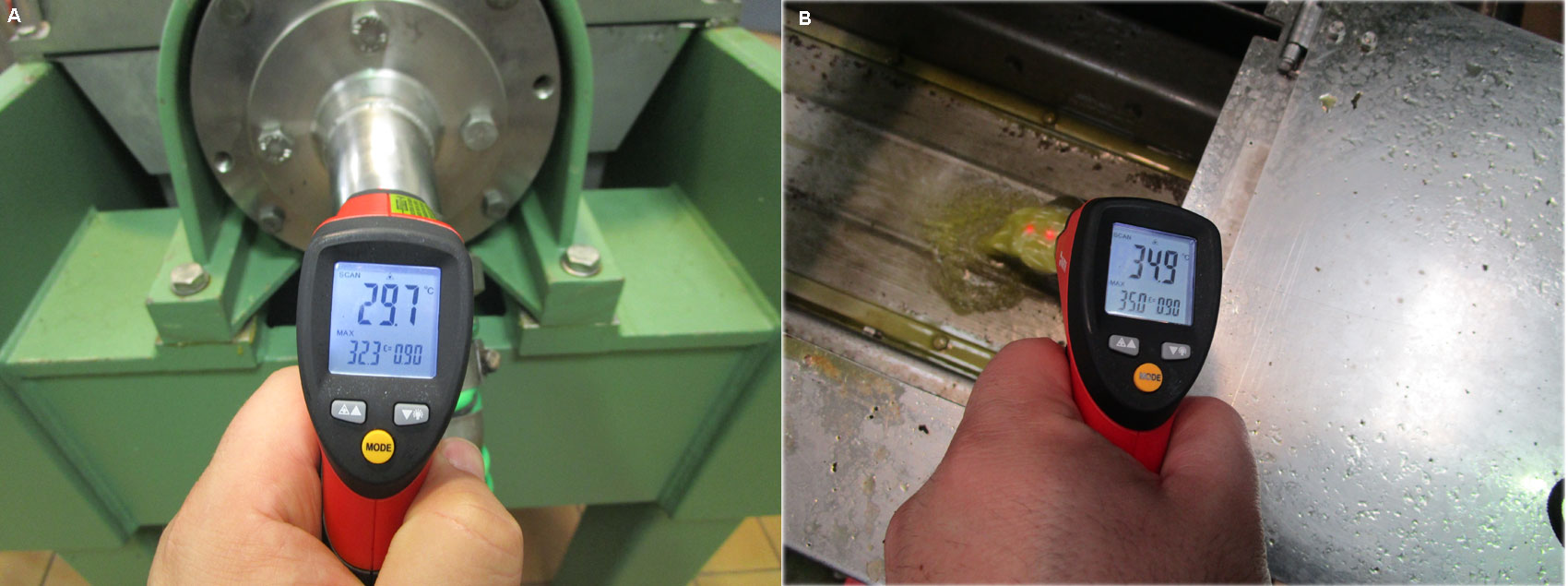

Separación Sólidos-Líquido

Uno de los puntos más críticos y que en ocasiones menos se puede controlar es la temperatura que alcanza el decánter cuando lleva varias horas trabajando. La generación de calor de las distintas piezas del decánter (motores, bowl y sinfín) no se disipa de forma eficiente provocando que, aunque tenga poco tiempo de permanencia la pasta de aceituna dentro del mismo, se incremente notablemente la temperatura del aceite hasta los 10 °C con respecto a la temperatura de batido (Figura 7). Este aumento de temperatura provoca la pérdida de compuestos volátiles y de complejidad en boca de los aceites, tirando ahí el gran esfuerzo en pro de calidad realizado en pasos anteriores del proceso de elaboración.

Este problema ha sido en los últimos años un efecto colateral del desarrollo tecnológico de muchos decanteres, que han mejorado en capacidades y prestaciones, sin que este problema del incremento de la temperatura no haya hecho más que acrecentarse. No obstante, hoy en día ya están apareciendo sistema que están amortiguando relativamente este incremento de temperatura quedando en manos de unos pocos almazareros las modificaciones 'caseras' para no solo evitar el incremento de temperatura sino su reducción a fin de mantener lo máximo posible la calidad del aceite que desean elaborar.

Separación Líquido-Líquido

El buen manejo de la centrífuga vertical y darle el valor que posee, en mi opinión, es una asignaturas pendientes en las almazaras. A los diferentes equipos del proceso de elaboración, como molino, batidora o decánter, se le otorga mucha importancia a la hora de elegir sus características, sin que en muchos casos se cuestione los requisitos y funcionalidad que debe poseer una centrífuga vertical, salvo que los litros/hora que puedan pasar por dicha máquina sean suficiente para un determinado modelo de decánter. Solo hay que ver al lugar al que quedan confinadas en las almazaras, en una esquina con difícil acceso por la parte de atrás donde se 'esconde' la salida del agua de lavado de aceite, uno de los puntos de control principales, si no el que más, en una almazara. La centrífuga vertical debería quedar en un punto accesible, donde cualquier operario pueda manipularla fácilmente para no solo su desmontaje, sino para su control, y con el chorro del aceite y el del agua visible desde casi cualquier punto de la almazara, para con un simple control visual en la distancia, conocer cómo está funcionando.

Para su óptimo funcionamiento es indispensable un correcto ajuste de la adición de agua. Dicha ratio es crucial para que la centrífuga funcione eficientemente, pues una baja o subida del dicho caudal provoca que el punto de la interfase agua:aceite quede o muy debajo de los plantos o muy arriba (Figura 8), reduciéndose la eficiencia del proceso de eliminación de impurezas y de la fase acuosa.

La relación agua:aceite no solo viene dada por la cantidad de agua que se añada a la centrífuga, sino también por los anillos de regulación que poseen muchos modelos y que, en función de dicha ratio, se deberá colocar un anillo que permita evacuar más o menos cantidad de agua de dentro del bowl. La relación entre agua:aceite dependerá de cada modelo y según el anillo de regulación, pero sería adecuado buscar una relación 1:3.

No hay que dejar atrás la problemática de los 'robos' de caudal y presión de otros equipos a la centrífuga vertical cuando se está en plena campaña. No son problemas graves, pero la necesidad de agua en otros equipos como lavadoras o simplemente cuando otra centrífuga está haciendo un ciclo de descarga, provoca la bajada de temperatura y de presión en el equipo, provocándose un pequeño desequilibrio puntual. Muchas industrias han solucionado estos 'robos' con sistemas de aporte de agua y de presión independientes para cada necesidad en la almazara, a fin de evitar competencia por el mismo caudal de agua en momentos clave de la campaña.

Uno de los principales avances en los últimos años ha sido los equipos de mínimo consumo, centrífugas verticales que consumen mucha menos cantidad de agua y que poseen como valor añadido a la hora de comprarla que se consiguen aceites con menor pérdidas de sustancias de interés nutricional y de más calidad sensorial. No obstante, no todas las opiniones de los maestros son unánimes en este sentido, lo cual es positivo en cuanto a que la 'discusión constructiva' solo puede traer mejoras a los equipos.

Junto con la adición del agua hay que tener un control absoluto de las temperaturas, tanto las de la fase oleosa como la del agua. La diferencia debe estar controlada entorno a agua:aceite de +2-4°C (Figura 9). Los desequilibrios de temperatura puede provocar que se queme el aceite si el agua está muy caliente (se aprecia claramente porque sale el aceite transparente y brillante, no velado) y si es inferior se verá con la formación de margarinas por la salida del agua.

Post-elaboración

En cuanto al tipo de filtro, de placas o tierra, todo dependería de los volúmenes y calidades. El filtro de placas de celulosa ha vuelto a ser el preferido por muchos maestros de almazara en cuanto a la calidad final de los aceites y su fácil empleo para volúmenes pequeños; sin embargo, para altos caudales y volúmenes el filtro de tierra sería el más recomendable.

En el proceso de filtrado un aspecto que hay que tener en consideración es la temperatura del aceite. Por todos es sabido que junto la limpidez del aceite, la temperatura es un factor crítico para hacer un filtrado más eficiente. Lo ideal es no incrementar más de 20 °C la temperatura del aceite durante el filtrado, para luego abatir la misma temperatura hasta los 15 °C, bajo la cual las reacciones de oxidación y de deterioro de sus componentes se reduce. Para poder trabajar de esa forma se haría necesario instalar un intercambiador de calor que calentara hasta una temperatura adecuada el aceite y abatirlo posteriormente hasta la temperatura adecuada para su conservación. Sobra decir que la bodega debe estar acondicionada para mantener una temperatura óptima a lo largo del año.

Conclusiones finales

En este artículo se ha querido dejar para su debate diferentes consideraciones a tener en cuenta en una almazara, sobre todo buscando una óptima calidad con la que defender mejor un precio que deje en positivo la cuenta de resultados. Primero hay que dejar claro qué queremos hacer, cuál va a ser nuestro papel en la cadena de valor de los Aceites de Oliva y asumir las decisiones para alcanzar nuestros objetivos.

Para empezar es recomendable tener un criterio y sistema para la monitorización de la maduración si queremos hacer un producto de alta calidad, no solo con el cambio de pigmentación externa del fruto o con el rendimiento graso sobre seco, sino incluso como completar la información con otros métodos como se discutió en el anterior número (Montaño et al., 2018) para el caso de la variedad Arbequina.

Tras elegir el momento más adecuado para el objetivo marcado por la almazara, hay que cuidar mantener la integridad del fruto y limpieza de los mismos (secos y limpios). Dentro del molino, tener en condiciones adecuadas todos los equipos (cribas, pastillas, estator, etc.) a fin de evitar riesgos de piezas que interfieran en el proceso. Tras la molienda hay que pensar en favorecer la coalescencia del aceite, para lo cual es imprescindible acondicionar la pasta. Para evitar pérdidas de aromas hay que mantener, sea el tipo de batidora que sea, lo más herméticasposible, pero sin olvidar que deben ser limpiables de forma fácil para evitar la suciedad incrustada. No olvidar el control de todas las temperaturas: decánter, centrífuga vertical, bodega…

Y al mismo tiempo, no descuidar que en los tiempos muertos, yendo todo bien, en seguir limpiando para mantener la almazara como una industria fabricante del (muy probablemente) alimento más sano de la historia: el Aceite de Oliva Virgen Extra.

Referencias bibliográficas

- MONTAÑO, A. (2016). ¿Hacia dónde van las futuras mejoras del batido? Tecnología y Equipos para Almazaras. Abril nº4, 20-26. Disponible en: https://www.interempresas.net/Flipbooks/IA/4/html5forpc.html

- MONTAÑO, A. (2017). Trabajo Fin de Máster. Modelo de optimización productivo. El caso particular de integración de las almazaras de Villuercas, Ibores y Jara. Universidad Internacional de Andalucía.

- MONTAÑO, A., Zambrano, M., Lázaro-Madrea, A., Martínez, B. (2018). Monitorización del graso de maduración de la aceituna: nuevos parámetros para la variedad Arbequina. Tecnología y Equipos para Almazaras. Abril nº10, 10-16. Disponible en: https://www.interempresas.net/Flipbooks/IA/10/html5forpc.html

- LOPES, P (2018). Ecológico, la última oportunidad para lanzar el aceite Español. Conferencia en la III Jornada del Olivar y del Aceite Ecológico de Almendral, 9 de marzo de 2018. Almendral (Badajoz).

- ROMERO, A., VICHI, S., CAIXACH, J., MARTÍ, E. (2016). Pérdidas de Calidad en Aceite debidas a las operaciones de lavado y almacenaje de aceitunas. Tecnología y Equipos para Almazaras. Abril nº3, 28-33. Disponible en: https://www.interempresas.net/Flipbooks/IA/3/html5forpc.html