La importancia del batido y futuras innovaciones

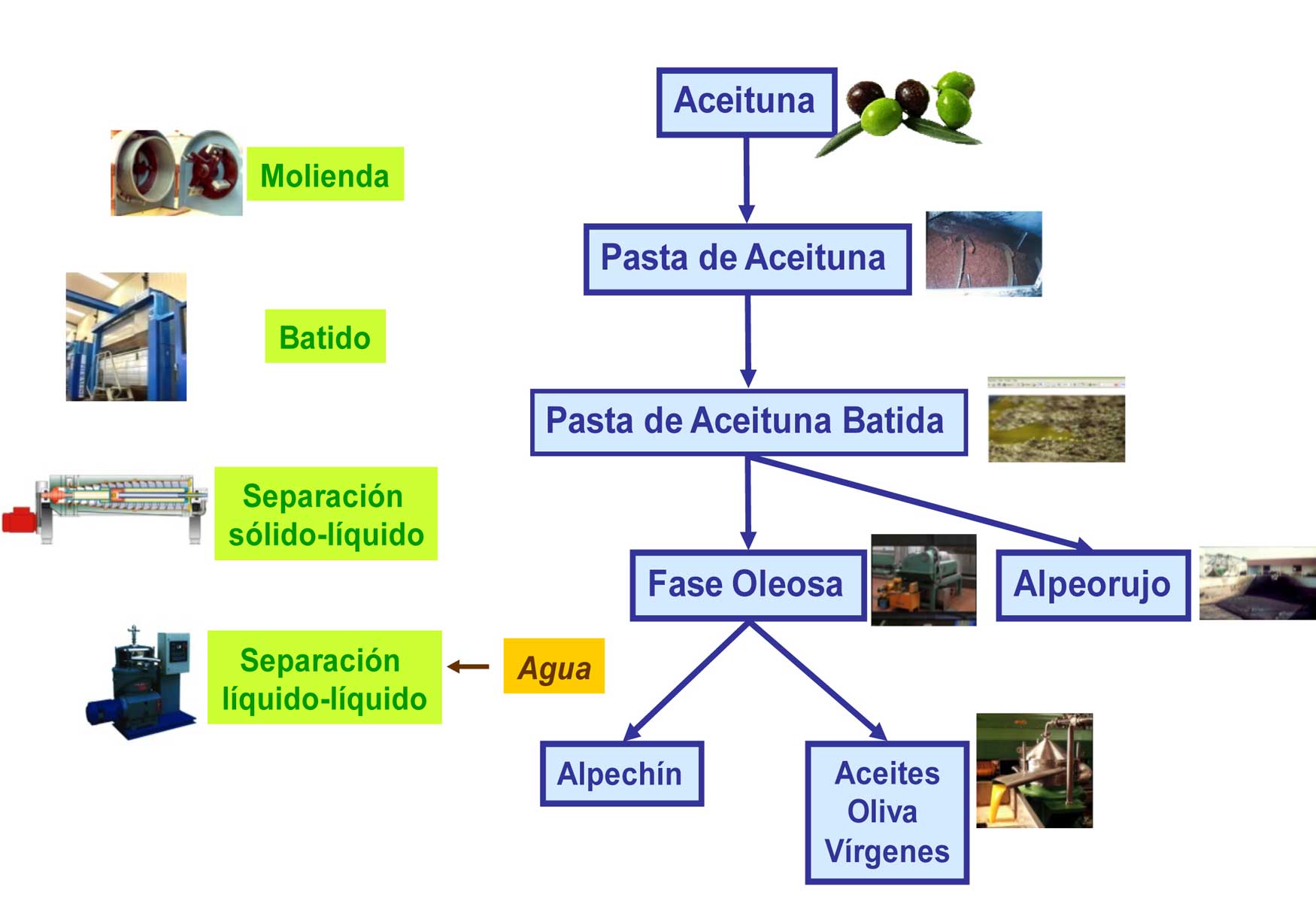

Los Aceites de Oliva Vírgenes son las únicas grasas vegetales que pueden ser consumidas sin una refinación previa. Por tanto son un 'zumo de aceitunas' cuya extracción sucede tras una extracción física que conlleva los pasos de molienda, batido o amasado, separación sólido-líquido y separación líquido-líquido. Cada paso conlleva una enorme influencia en la calidad final que se obtendrá. Si la molienda posee como principal objetivo liberar las gotas de aceites contenidas en el mesocarpo de la célula y desencadenar la maquinaria enzimática relacionada con la síntesis de aromas, solubilidad de compuestos menores y otros procesos oxidativos, el batido o amasado preparará la masa de aceituna para favorecer la separación de fases, la solubilización de las sustancias de interés nutricional y favorecer todas las reacciones enzimáticas naturales del fruto.

Antecedentes y estado actual de la técnica

La masa de aceitunas trituradas está formada por una fase sólida (trozos de huesos y pulpa) y fases líquidas de distintas densidades (gotas de aceite y alpechín en fase continua). Como consecuencia del contacto del alpechín (siendo este el agua aportada durante el proceso más el agua de vegetación), las proteínas solubilizadas en el alpechín se depositan en las gotas de aceite, desnaturalizándose parcialmente y formando membranas lipoprotéicas que aportan a las gotas una estabilidad considerable.

El batido es la fase en la cual mediante el amasado, lento y continuado, de la pasta de aceituna, ayudándonos con una temperatura controlada, favorecemos la rotura de la emulsión agua-aceite formada durante la molienda. Con ello se promueve coalescencia de las gotas de aceite liberadas durante la molienda, aumentando de este modo la proporción de mosto suelto, favoreciendo así una buena separación de las diferentes fases que constituyen la pasta en las fases posteriores de centrifugación o presión.

A pesar de la gran importancia del proceso de batido, hoy en día existe una clara deficiencia en la eficiencia y efectividad del proceso de batido. La masa de aceituna recién triturada no posee la temperatura óptima para maximizar la coalescencia de las gotas de aceites liberadas, perdiéndose el 50% del tiempo destinado al batido en que la masa de aceituna alcance la temperatura de consigna para una calidad adecuada. Ello provoca que los tiempos de batidos se alarguen a dos horas, cuando lo recomendado es una hora, e incluso menos de 50 minutos para Aceites de Oliva Vírgenes Extra (AOVE) de calidad ‘Premium’.

A esta deficiente forma de batir se une en los últimos años otro problema durante el batido: las 'pastas calientes', favorecido por el adelanto de la recolección a principios de octubre, e incluso en algunas comarcas, como en el norte de Cáceres, la última semana de septiembre, para así obtener una calidad excelente y diferenciadora en el mercado de los AOVE. Esta recolección temprana provoca que los frutos en muchas ocasiones lleguen 'calientes', a una temperatura de hasta 30 °C al molino, lo cual es negativo para AOVE de alta calidad. Pero esta problemática no es únicamente a nivel regional, sino incluso mundial, con graves problemas de temperatura en países de nueva cultura olivarera como Chile, Argentina o Perú.

Efectos del batido sobre la masa de aceituna

La masa de aceitunas triturada está formada por fases sólidas, trozos de huesos y pulpa, y fases líquidas, gotas de aceites y alpechín en fase continua. La preparación de la pasta requiere un batido para facilitar que las gotas de menor estabilidad, generalmente las de mayor tamaño, se unan por coalescencia formando en algunos casos las bolsas de aceite que se desligan de los sólidos de la pasta. La trituración de las aceitunas sólo consigue entre el 40-50% de las gotas de aceites dispersas en la pasta tengan un diámetro superior a los 30 µm (Tabla 1). Para la separación en fase continua el diámetro de las gotas deberán superar las 30 µm (Khlif et al., 2003), pues la estabilidad de la gotas de aceites es tanto mayor cuanto menor es su tamaño, dificultándose así su agrupación es gotas más gruesas (Di Giovacchino, 1991). Solamente tras el batido se puede conseguir que las gotas que superen las 30 µm superen el 80% (Khlif et al., 2003).

El batido además complementa el efecto del cizallamiento de las partes insuficientemente tratadas. El batido consigue, junto con la coalescencia de las gotas de aceites, un decremento de la viscosidad de la masa de aceituna, decremento que favorecerá la separación sólido-líquido.

Tipo de batidoras

La batidora es básicamente una cámara de acero inoxidable provista de un eje con paletas que ‘amasa’ la pasta de aceituna y adecúa una temperatura gracias a una doble pared o camisa, tuberías internas o paletas huecas por las que circula el fluido calefactor, el cual es agua caliente. El movimiento de estas paletas, el cual debe ser inferior a 20 rpm, facilitará la homogenización de la masa y la coalescencia de las gotas de aceite. Las paletas que mueven la masa pueden ser de dos tipos principalmente: helicoidales o triangulares, sin que se haya localizado en la bibliografía consultada estudios objetivos de la influencia del tipo de aspas en la calidad final del aceite obtenido.

Según la forma o posición del eje de las paletas de batido, se pueden clasificar en:

- Batidoras Horizontales: de forma semicilíndrica, son las más comunes en la actualidad. Las paletas giran alrededor de un eje paralelo a la base de la termobatidora. Suelen encontrarse en las almazaras de dos a cuatro cuerpos, permitiendo la circulación de la masa en cascada aunque ya son frecuentes las organizadas en paralelo de forma que cada cuerpo bate de forma independiente.

- Batidoras Verticales: son batidoras cilíndricas en las que el eje de la batidora gira en torno a un eje perpendicular a la base de la batidora. Una diferencia que posee frente a las horizontales también se encuentran en las paletas, las cuales suelen ser de mayor diámetro.

No son muchos los estudios que indiquen qué tipo de batidoras son mejores o afectaría negativamente a las cualidades del aceite que se obtendrá. Civantos (1999) sí destaca que las batidoras horizontales mejoran el dilacerado, la uniformidad y la regulación del tiempo de tratamiento. En cambio, las batidoras verticales poseen menor superficie de contacto con el aire y oxidaría menos la pasta de aceituna. Mugelli et al. (2005) compararon los aceites obtenidos por dos sistemas diferentes de batido, observando que sólo se detectaban diferencias significativas en los parámetros de acidez e índice de peróxidos, que presentaron valores superiores en la batidora verticales. En cuanto al contenido en tocoferoles, en el aceite proveniente de la batidora vertical contenían mayor contenido en tocoferoles. Los fenoles de bajo peso molecular (hidroxitirosol y tirosol) no se verían influenciado, principalmente debido a que no han sufrido reacciones de oxidación enzimática aunque sí la acción de la β-glucosidasa, provocándose el incremento de Derivados Secoiroideos de peso molecular intermedio.

Imagen de una batidora de cuatro cuerpos en paralelo óptimas para la elaboración de lotes diferenciados de elevada calidad y maquilas.

Se puede razonar que cuanto mayor tiempo de exposición de la pasta de aceituna con el aire, mayor decremento en el contenido de fenoles, lo que extrapolando a la comparativa entre batidora vertical u horizontal, las verticales protegerían de la oxidación mejor que las horizontales, pues para igual volumen de batido, habría mucha menos superficie expuesta al contacto con el aire.

Para la comparación entre batidoras y valorar su rendimiento se deben tener en cuenta dos aspectos (Pieralisi y Ponzetti, 1997):

- Un aspecto cinemático, relacionado con la forma de moverse la masa de aceituna triturada en su interior, que favorezca los proceso de dilaceración de las células. El rendimiento máximo se alcanzaría cuando las paletas lograran mover toda la masa a la vez a una velocidad ideal. Pieralisi y Ponzetti (1997) han determinado que la eficiencia cinemática de una batidora es inversamente proporcional al radio de la misma, siendo más eficiente el batido cuanto menor radio posea una batidora.

- Un aspecto térmico, relacionado más con el decremento de la viscosidad del aceite contenido en de la masa de aceituna que con el calentamiento de la masa de aceitunas, facilitándose su separación. Un proceso de batido es eficiente térmicamente cuando se minimiza al máximo el tiempo hasta que se alcanza la temperatura de consigna. Está claro que el rendimiento térmico de una batidora se correlaciona con la relación superficie/volumen de la misma, con lo que al incrementar la superficie de contacto entre la masa de aceituna y la superficie de intercambio de calor se alcanza en menos tiempo la temperatura de consigna.

Entre los diferentes sistemas innovadores que se están investigando (ultrasonidos, pulsos eléctricos, etc.) son los intercambiadores de calor (utilizados no solo para calentar la masa sino también para enfriarla) los que mejores resultados pueden ofrecer. En dicha línea alguna empresa esta comercializando equipos que ajustan de forma rápida la temperatura de la pasta, y además, con un breve y efecto batido, puede maximizar el efecto de las batidoras.

No hay que objetar que el proceso de batido posee un coste económico en la producción de AOVs, y este coste será menor cuanto mayor sea el radio de la batidora. Nuevamente se vuelve a plantear la idea del objetivo de la molturación: calidad versus cantidad, es decir, qué AOVs se desean obtener.

En número de cuerpos de las batidoras, ya sean horizontales o verticales suelen variar de 2 a 6 cuerpos, dependiendo básicamente de la capacidad de trabajo del decantador centrífugo. Así podemos encontrar decánteres que pueden molturar por encima de las 15 t/h, frente a los modelos más pequeños que molturan por debajo de la tonelada por hora. El batido es un paso muy importante, y como se describirá más adelante, un tiempo de batido correcto es indispensable tanto para la calidad como un máximo agotamiento. Por ello, el número y dimensionamiento de los cuerpos de las batidoras es vital, debiendo ser calculados, en primer lugar en base a la calidad comercial que se desea obtener, y posteriormente con respecto al sistema de separación sólido-líquido.

En la actualidad se está empezando a comercializar batidoras inertizadas con nitrógeno o con atmósfera controlada para minimizar los efectos de la oxidación y pérdidas de aromas. Su uso no está aún muy difundido, quedando relegadas a pequeñas almazaras que buscan la extrema calidad. La finalidad de estas batidoras es minimizar el efecto oxidativo del oxígeno sobre compuestos de interés nutricional. Sin embargo, algo de oxígeno es necesario para la ruta de síntesis de aromas, la ruta de la Lipoxigenasa. La clave está en aportar la cantidad adecuada de oxígeno durante el batido (Clodoveo et al., 2014). En una batidora cerrada, sin intercambio gaseoso con el aire, existe durante el batido un consumo de oxígeno y generación de CO2. En función del modelo de la batidora, la aceituna (variedad, estado de madurez, etc.) y otras variables del batido (tiempo y temperatura), el oxigeno aportado por la molienda y espacio de cabeza de la batidora podría ser suficiente. Los resultados de los proyectos de investigaciones publicados indican que existe un consumo entre 55-80 mg O2/kg de pasta. La incorporación de oxígeno durante el batido aún ofrece resultados no siempre positivos para la calidad aromática. Lo que sí está mostrado que para obtener una mejor intensidad de aroma las batidoras deben permanecer cerradas, con un espacio de cabeza de aproximadamente el 25% del volumen de la batidora que sería suficiente para la síntesis de compuestos volátiles, y además, el CO2 generado, hace un papel protector contra las oxidaciones.

Principales parámetros a controlar durante el batido

Tiempo de batido

Es el tiempo de permanencia que estará la masa de aceitunas en el interior de los cuerpos de batido. Como anteriormente se ha comentado, el diseño del número y capacidad de los cuerpos de batido dependerá de la capacidad de trabajo del sistema empleado en la separación sólido-líquido, pero además, hay que tener en cuenta el sistema de molienda empleado, así como tipo de centrifugación empleado (dos o tres fases). El tiempo de batido puede favorecer o perjudicar la extractabilidad según las características de las aceitunas, pues con unas aceitunas con un alto contenido en humedad y tiempo de batido largo se favorecerán las emulsiones, disminuyendo la extractabilidad. En cambio, aceitunas con una adecuada humedad, a mayor tiempo de batido, se obtienen mayores valores de extractabilidad (Di Giovacchino, 1991; Khlif et al., 2003).

Sin embargo, hay que tener en tener en cuenta que con tiempo de batidos largos se favorecen los procesos de oxidación, disminuyéndose el contenido en sustancias como los Derivados Secoiroideos de la Oleuropeína o el hidroxitirosol (Amirante et al., 2001; Beltrán y Jiménez, 2002; Gucci et al., 2004; Beltrán et al., 2005), pues la distribución de estos fenoles entre el aceite y la fase acuosa no solo se relaciona con la solubilidad, además las reacciones de oxidación catalizadas por las enzimas polifenoloxidasa y las peroxidasas (Clodoveo et al., 2014).

El tiempo de batido también va a influir en otros parámetros físico-químicos de los AOVs, como en el color que poseerán los aceites. Cuanto más tiempo de batido, se obtendrán aceites con mayor concentración de clorofilas, por tanto más verdes. Estas diferencias de coloración son perceptibles con temperaturas de batido entre los 30 y los 60 minutos. En cambio no existen diferencias significativas en cuanto a concentración de carotenoides, solo entre el tiempo cero (la masa sin batir) y tiempos superiores a cero (Beltrán et al., 2005).

La medición del tiempo de batido en las almazaras con batidoras de diferentes cuerpos en serie es, en muchas ocasiones, difícil de determinar, pues no existe garantía exacta del vaciado completo de la batidora. Este tiempo deberá ser estimativo y deberá ser determinado por el Maestro de Almazara en base a la información que obtenga del estado de la aceituna, características de humedad, grado de madurez, etc. (Gucci et al., 2004).

Temperatura

La viscosidad del aceite, y por tanto su fluidez, está directamente relacionada con la temperatura: al aumentar la temperatura, la viscosidad es menor, facilitándose así la separación del aceite de los sólidos que la contienen (Di Giovacchino, 1991;) además de favorecerse la actividad de las enzimas contenidas de forma natural en las aceitunas, las cuales también actúan las proteínas que recubren las gotas de aceite (Khlif et al., 2003).

La temperatura adecuada para el batido deberá ser el punto de intersección entre calidad y extractabilidad deseada, es decir, si buscamos aceite de extrema calidad habrá que utilizar una temperatura baja, desde los 20 a los 27 °C. Sin embargo, con esta temperatura no conseguiremos unos óptimos agotamientos de los orujos. Por otro lado, si no buscamos calidad, sino maximizar la cantidad de aceite, se empleará la temperatura máxima, agotando los orujos al máximo, pero elaborando, muy probablemente, un aceite de oliva lampante, destinado para refinación. Es importante destacar que no siempre tiene por qué cumplirse esta premisa, pues variedades con una óptima extractabilidad, como la Picual, puede ofrecer resultados muy buenos a temperaturas menores de 20 °C, o como con Arbequina, en cuya molturación el empleo de mayores temperaturas de batido no llega a mejorar significativamente los agotamientos de los orujos.

La elección de la temperatura de batido deberá venir dada por la fácil extractabilidad del aceite y el destino comercial que se desee para el AOVE. Por ello habrá que decidir qué aceite de desea elaborar, cual es mi nicho de mercado o los gustos de los consumidores, y qué es más importante para la industria: la calidad o la cantidad. La temperatura de la masa que sea el punto de intersección entre calidad y cantidad, aquel que me permita obtener una buena calidad y un agotamiento de los orujos sensato, deberá estar entre los 25-30 °C.

La denominación de “extracción en frío” se permite usar cuando la temperatura de batido no supera los 27 °C (Reglamento 1019/2002). Sin embargo, algunos investigadores consideran que no es correcta, pues salvo el dato de que la máxima actividad de la enzima lipoxigenasa se alcanza a 28 °C (Salas, 1998), no hay ninguna referencia ni dato que avale que a partir de los 27 °C tenga lugar un cambio drástico durante el proceso que establezca una calidad determinada. Además, en pasos posteriores en el decánter así como en la centrífuga vertical, la temperatura del aceite muy probablemente supere esos 27 °C. Por tanto, quizás sea un término sobre el que meditar y discutir sobre su sentido, utilidad e idoneidad.

El empleo de temperaturas mayores a 35 °C favorecen las alteraciones en la calidad de los aceites: la pérdida de aromas, aumento del índice de peróxidos al acelerarse las reacciones de oxidación, oxidación de fenoles con la consecuente pérdida de estabilidad, incremento en la concentración de ceras, alcoholes alifáticos, alcoholes triterpénicos (eritrodiol y uvaol), clorofilas, carotenoides, etc. El aumento de la temperatura de batido incrementa inicialmente el contenido en fenoles del aceite debido a que se incrementa la solubilización de los fenoles por el decremento inicial de la viscosidad de la pasta por la temperatura, aunque posteriormente disminuye debido a que se ven favorecidos procesos oxidativos por la temperatura.

Todo lo expuesto en este punto sobre los parámetros de control del batido no exime a la realización de ensayos y pruebas a nivel industrial para ajustar los factores a las condiciones de cada almazara y cada variedad elaborada, que varían también de una campaña a otra.

Conclusiones

El proceso de batido es un paso tan crucial en la calidad como la molienda o la separación sóildo-líquido, pues durante este amasado tiene lugar no solo la coalescencia de las gotas de aceites, sino la solubilización de todas las sustancias que dotan a este zumo de aceituna de sus propiedades saludables y hedónicas. De un correcto batido dependerá no solo la calidad, sino la rentabilidad de una industria.

El batido no es un paso únicamente físico, sino que la continuación de la generación de aromas (y olores negativos), así como la solubilización de fenoles, tocoferoles, eritodiol+uvaol, etc. Es cierto que aún hay aspectos discutibles como “el tiempo de batido óptimo” en batidoras de varios cuerpos en serie o la temperatura más adecuada para calidad o rentabilidad (¿27 °C puede seguir siendo considerado extracción en frío?).

A la hora de seleccionar la compra de una batidora se debe tener en cuenta todo el proceso, así como la calidad que deseemos obtener, ritmo de trabajo y facilidad de limpieza, aspecto que en muchos fabricantes y almazaras se ha menospreciado.

En los últimos años el batido está siendo nuevamente objeto de muchas investigaciones, siendo la máxima 'coalescencia' sin merma de aromas el ideal buscado por los investigadores y fabricantes. Los resultados que se van publicando son esperanzadores, y esperemos que pronto estos nuevos desarrollos estén disponibles para su implantación en las almazaras españolas.

Referencias bibliográficas

- Beltrán G., Jiménez A. (2002). Estudio de las condiciones de batido de la pasta: tiempo, temperatura y coadyuvantes. Influencia sobre el rendimiento del proceso y los compuestos de interés nutricional y sensorial. Proyecto CA001-019. Jornadas de Investigación y Transferencia Tecnológica al sector oleícola. 20 y 21 de noviembre de 2002. Universidad de Córdoba.

- Beltrán G., Jiménez A., Paz-Aguilera Mª, Uceda M. (2005). Estudio de las condiciones de batido de la pasta: tiempo, temperatura y coadyuvantes. Influencia sobre el rendimiento del proceso y los compuestos de interés nutricional y sensorial. Proyecto CA001-019. Programa de Mejora de la Calidad de la producción de aceite de oliva y aceituna de mesa. Actividades de Investigación y Transferencia de Tecnología. Consejería de Innovación, Ciencia y Empresa.

- Civantos L. (1999). Obtención del Aceite de Oliva Virgen. 2ª Edición. Editorial Agrícola Española S.A. Madrid.

- Clodoveo M.L., Dipalmo T., Schiano C., La Notte D., Pati S. (2015). What’s now, what’s new and what’s next in virgin olive oil elaboration systems? Perspective on current knowledge and future trends. Journa of Agricultural Engineering. 193: 49-59.

- Di Giovacchino L. (1991). Extracción del aceite de las aceitunas por presión, centrifugación y percolación: efectos de las técnicas sobre los rendimientos en aceite. Olivae. 36:14-41.

- Gucci R., Perri E., Servili M. (2004). Il miglioramiento delle caractteristiche organolettiche tipiche degli oli extra vergini di oliva rispetto alle esigenze di mercato.www.unaprol.it. Marzo 2007.

- Khlif M., Rekik H., Arous N. (2003). La cadena continua en la extracción de aceite de oliva en Túnez: modalidades operativa. Olivae. 96:38-42.

- Martínez-Moreno J.M., Gómez-Herrera C., Janer del Valle C. (1957). Estudios físico-químicos sobre las pastas de aceitunas molidas. Grasas y Aceites. 8: 112-120.

- Mugelli M., Migliorini M., Viti P., Cherubini C., Cini E., Zanoni B (2005). Olio extra vergine di oliva. Ricerche e innovazioni per il miglioramento della qualità. Risultati dell’attività sperimentale 200-2004. Camera di Comercio Industria Artigianato e Agricoltura di Firenze e Laboratoio Chimico Merceologico.

- Pieralisi G., Ponzetti A. (1997). Considerazioni tecnico-economiche sulla gramolazione della pasta di olive in funzione della geometría della gramolatrice. La Rivista Italiana delle Sostanze Grasse. 74:73-77.

- Salas, J. (1999). Ruta de la Lipoxigenasa en Aceituna: Contribución a la Biogénesis del Aroma del Aceite de Oliva. Tesis Doctoral. Universidad de Sevilla.

- Servili M., Selvaggini R., Taticchi A., Esposto S., Montedoro G. (2003). Air exposure time of olive paste during extraction process and phenolic and volatile composition of virgin olive oil. Journal of the American Oil chemists’ Society. 80:685-695.