Las soluciones avanzadas de inyección en caliente aumentan la flexibilidad y la sostenibilidad en el moldeo por inyección

En la K 2022, que tendrá lugar en Düsseldorf del 19 al 26 de octubre, Oerlikon HRSflow se enfocará en una amplia gama de inyectores calientes adaptados a pequeños pesos por inyección y en la nueva serie de boquillas Xp para su uso en el moldeo por inyección de pared delgada. Ambos apoyan la tendencia hacia una mayor sostenibilidad ayudando a reducir el consumo de energía en el procesamiento de plásticos. Las aplicaciones de la tecnología de inyección en caliente de Oerlikon FLEXflow y otras soluciones avanzadas en este sentido, diseñadas específicamente para materiales PCR y biopolímeros se expondrán en los stands de varias empresas asociadas. Además, la empresa, junto con Engel y Borealis, mostrará en una presentación en la que se podrá ahorrar mucho tiempo si todos los socios implicados en un desarrollo proceden simultáneamente y aprovechan al máximo las posibilidades de la simulación.

Dimensiones reducidas para bajos pesos por inyección

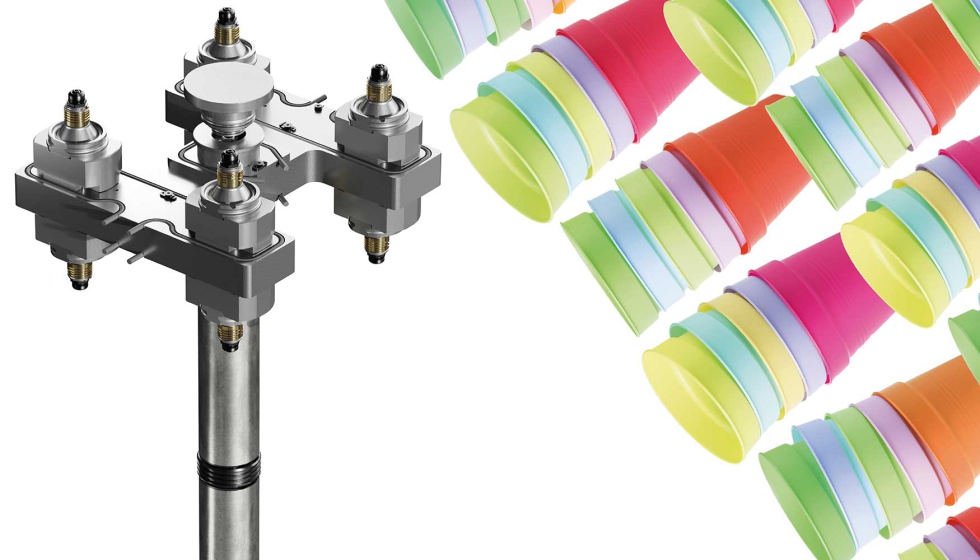

Con soluciones únicas, la nueva línea de sistemas de bajo peso por inyección cubre segmentos de mercado como la tecnología médica, los envases de paredes finas, las bebidas y los artículos para el hogar, por ejemplo, las tapas producidas en moldes de múltiples cavidades, así como los productos de belleza y cuidado personal y las aplicaciones técnicas. La última versión del sistema es altamente confiable para procesar incluso biopolímeros y compuestos PCR. Existe una versión con una punta de boquilla especialmente recubierta para procesar polímeros altamente corrosivos, incluidos los compuestos ignífugos. Para aplicaciones exigentes, Oerlikon HRSflow utiliza su propio proceso de fabricación aditiva Fundición Selectiva por Láser (SLM por sus siglas en inglés) para producir circuitos de refrigeración para todos los segmentos del mercado. Gracias a la experiencia conjunta con la marca asociada Oerlikon Balzers, Oerlikon HRSflow también ofrece una innovadora protección de superficies para todas las áreas de las piezas moldeadas a fin de aumentar su resistencia a la corrosión.

La nueva serie de boquillas Xp de Oerlikon HRSflow permite el ensamblaje cara a cara en moldes apilados compactos. © Oerlikon HRSflow.

Para moldes de inyección de pared fina y moldes apilados

Tendencia para aplicaciones automotrices

La aplicabilidad eficiente en cuanto a costes y energía de FLEXflow para moldes familiares perfectamente equilibrados, incluso con volúmenes de piezas extremadamente diferentes, garantiza una aceptación adicional en esta industria. Esto también se aplica a HRScool, la solución de Oerlikon HRSflow para el moldeo por inyección en caliente, que elimina la necesidad de refrigeración por agua de los actuadores asociados.

Ambas tecnologías contribuyen a reducir la huella medioambiental del proceso de moldeo por inyección. Esto comienza con el menor consumo de energía del sistema servo-eléctrico en comparación con el sistema hidráulico e incluye la capacidad de utilizar máquinas de moldeo por inyección y moldes familiares más pequeños, reducir los espesores de las paredes y reducir los desechos gracias a una mejor repetibilidad del proceso.

Oerlikon HRSflow ha hecho que el software operativo para controlar los sistemas de inyección en caliente FLEXflow sea aún más intuitivo y conveniente. Con la Interfaz Hombre Máquina (HMI por sus siglas en inglés) 4.0, completamente revisada, se pueden integrar sistemas con diferentes tipos de boquillas y se pueden almacenar varios conjuntos de parámetros por molde. Existen posibilidades ampliadas para el control individual de los respectivos servomotores para el posicionamiento de la aguja de la boquilla y para la supervisión de la estabilidad del proceso. Además, ahora se pueden crear y gestionar cuentas de usuario específicas para autorizaciones de acceso individuales. Gracias a la conexión web, el acceso a la unidad de control es posible independientemente de la ubicación.

Soluciones de Moldeo Llave en Mano

En estrecha colaboración con la empresa asociada Oerlikon Balzers, también se puede ofrecer una innovadora protección de recubrimiento para lograr superficies de piezas moldeadas perfectas. Una de las aplicaciones actuales es el SUV totalmente eléctrico iXe de BMW, que utiliza la tecnología ePD de Oerlikon Balzer (PVD integrado para piezas de diseño). Este proceso de recubrimiento, con visión de futuro y respetuoso con el medio ambiente, puede utilizarse allí donde se requieran superficies de alta calidad y aspecto metálico en piezas de plástico con funcionalidad inteligente.

Sistemas de Oerlikon HRSflow en acción

Los sistemas de Oerlikon HRSflow pueden experimentarse en vivo en los stands de exposición de Engel (Salón 15, Stand C58, panel de puerta y panel posterior inteligente), Tederic (Salón 15, Stand D40, Columna B de Alto Brillo 2K), Arburg (Salón 13 / Stand A13 - B13, caja de herramientas multi-componente hecha de PC+ABS y Recopound – el compuesto reciclado basado en PET by Leonhard Kurz), Haitian (Salón 15, Stand A57, caja de fruta hecha de PE más copos triturados reciclados de Tetra Pak), Wittmann-Battenfeld (Salón 15, Stand C06, taza de café 3K), Billion (Salón 15, Stand B24, herramienta de jardín), y Netstal (Salón 15, Stand D24 taza de pared delgada).

Presentación: En el camino hacia el gemelo del proceso digital

Durante la feria, Oerlikon HRSflow, Engel y Borealis informarán en el stand D10 de Oerlikon, en el salón 1, sobre un proyecto realizado conjuntamente que, utilizando un molde familiar con tres cavidades diferentes, muestra lo cerca como pueden estar la simulación y la realidad cuando los socios aportan cada uno un máximo de conocimientos técnicos. En lugar del enfoque secuencial habitual, los participantes acompañaron los pasos de desarrollo simultáneamente y proporcionaron todos los datos relevantes de la máquina de moldeo por inyección, el sistema de inyección en caliente de compuertas de válvulas y el material procesado para una simulación de flujo perfecta. Los parámetros determinados allí se transfirieron finalmente al sistema de control de la máquina de moldeo por inyección. En comparación con la cooperación secuencial convencional, el tiempo hasta el muestreo inicial del molde y para la puesta en marcha propiamente dicha pudo reducirse considerablemente.