Protección ignífuga moderna para materiales compuestos

- No deben ser tóxicos para las personas, los animales y la vegetación,

- No deben migrar, es decir, no deben ser liberados por el producto terminado como gas, n caso de incendio, no deben liberar gases de combustión tóxicos o corrosivos adicionales

- No deben influenciar negativamente las propiedades mecánicas y de reciclaje de los productos.

- Deben ser compatibles con el medioambiente, es decir, neutrales o degradables en la naturaleza.

Cuando se utilizan plásticos en el ámbito del sector del transporte o de la construcción, están sujetos a normas de seguridad especialmente exigentes. Precisamente en estos sectores se utilizan con cada vez mayor frecuencia materiales compuestos de resinas termoendurecibles y materiales de refuerzo. Este material es tan popular sobre todo porque presenta la solidez y la rigidez del acero, pero pesa entre cinco y seis veces menos. Su reducido peso junto con sus sobresalientes propiedades mecánicas y físicas hace de los compuestos un material idóneo para todos los usos en los que los materiales han de cumplir requisitos muy exigentes. Sin embargo, al mismo tiempo, este perfil de propiedades no ha de verse afectado negativamente por la adición de la protección ignífuga obligatoria imperativamente.

Elevados grados de carga provocan una estabilidad mecánica deficiente

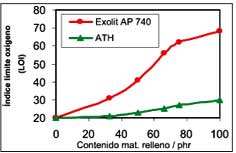

Entre los sistemas de protección ignífuga convencionales nos encontramos con los aditivos ignífugos minerales, como el trihidrato de aluminio (ATH). En caso de incendio, el agua, originariamente incorporada como hidrato, es liberada. Esta reacción tiene como consecuencia, por una parte, un efecto refrigerante y, por otra, que los gases generados por el incendio son diluidos por el agua. Sin embargo, debido a las estrictas normativas en los sectores de la construcción y el transporte son necesarios elevados grados de carga [1, 2]. Esto puede suponer hasta 250 partes por 100 partes de resina. Como consecuencia directa, la viscosidad aumenta durante el procesado y el componente incrementa considerablemente su peso. A esto hay que añadir que las fibras con efecto reforzador sólo pueden ser incorporadas de forma limitada, ya que, en caso contrario, se pierde la estabilidad mecánica necesaria.

Protección ignífuga basada en fósforo admite más material de refuerzo

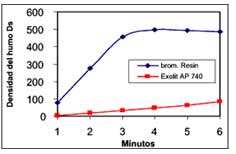

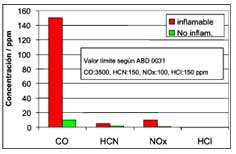

Los sistemas ignífugos basados en el polifosfato amónico (AP), como el Exolit AP de Clariant, presentan un mecanismo de funcionamiento completamente distinto. Estos sistemas obstaculizan el proceso de combustión principalmente a través de la fase sólida. En caso de incendio, el polifosfato amónico se descompone en ácido polifosfórico y provoca una carbonización de la superficie. Este carbón ligado por polifosfatos de apariencia vidriosa protege la superficie del componente de los subsiguientes efectos del calor e interrumpe el suministro de oxígeno. Se interrumpe la propagación de las llamas. Un mecanismo que es considerablemente más efectivo que la liberación puramente física de agua del ATH. Mediciones comparativas entre el Exolit AP 740 y sustancias ignífugas con contenido en halógenos demuestran que las sustancias ignífugas basadas en el fósforo pueden cumplir sin ningún problema todas las normas importantes referentes a la densidad y la toxicidad del gas de combustión. Como era de esperar, en los productos no halogenados no se generan gases corrosivos, con los negativos fenómenos acompañantes del incendio de estos (Imágenes 1 y 2).

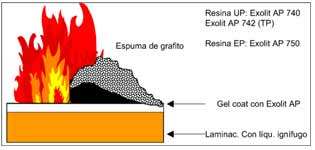

Además, también en esta variante es posible integrar más materiales de refuerzo en la sustancia compuesta. Esto es posible si a la resina de laminación se le añaden sustancias ignífugas menos efectivas o, en su caso, líquidas, empleando sólo el gel coat l aditivos muy efectivos y sólidos, como el Exolit AP. De esta forma se genera un espacio disponible en el laminado que, de ser necesario, puede ser rellenado con más material de refuerzo, mejorando así las propiedades mecánicas. En la Imagen 4 se representa esquemáticamente el funcionamiento de los gel coats intumescentes.

Geometrías complejas de componente con peso reducido

Bibliografía:

[2] Tipping, G., Brown, N., Proc. Int. Conf. Fibre Reinf. Compos. 7th 1998, pág. 394-401

[3] Hörold, S., Kunststoffe 88 (1998), 1