Informe general sobre trituración en la industria de inyección de plásticos

- Dimensiones de la colada, sobrante o pieza a triturar.

- Tipo de material del cual está compuesto.

- Capacidad de producción necesaria del equipo (Kilos de material por hora)

- Tamaño necesario del material triturado.

- Destino del material triturado.

- Las dimensiones de la colada, sobrante o pieza a triturar, nos marcarán las dimensiones necesarias de la cámara de trituración del equipo; que generalmente coincide con las dimensiones de la boca de entrada del material en el equipo de trituración.

- El tipo de material termoplástico a triturar nos definirá si el equipo debe incorporar un tratamiento especial antidesgaste (cámara de trituración); en los casos de tratarse de materiales cargados (por ejemplo PA + FV) que son altamente abrasivos.

- A la hora de definir el equipo, deberemos considerar la producción horaria que esperamos de este; para calcular el tamaño y potencia del mismo.

- El tamaño deseado del material triturado, vendrá marcado por el destino final del mismo. Los equipos pueden entregar un tamaño u otro; pero esto afectará a su capacidad horaria.

- El material triturado, puede emplearse directamente en máquina, almacenarse, ser transportado a distancia, etc. esto marcará los accesorios que complementen al triturador.

Reducción de volumen

Reciclado de materiales

Molinos a altas revoluciones

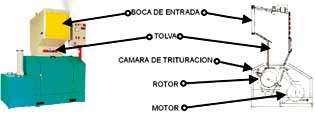

El molino a altas revoluciones tiene una boca de entrada; que generalmente tiene las mismas dimensiones que la cámara de trituración del equipo; y que limitará el tamaño máximo de la pieza a introducir. Esta boca se sitúa en una tolva de caída a la cámara de trituración; cuya longitud responde a las medidas de seguridad que impiden el acceso de la extremidad del operario a la cámara de trituración; y evita al máximo la proyección de trozos de plástico hacia el exterior, durante la trituración.

En la cámara de trituración encontramos un rotor central, que puede ser abierto o cerrado; e incorporar 3 o más cuchillas que giran solidarias al rotor; y en los extremos una o más cuchillas fijas; graduadas para que al paso de las cuchillas giratorias, se produzca un efecto de tijera, que corta el material. El rotor está movido por un motor eléctrico, cuya potencia es determinante para el tipo de pieza a triturar, forma, material y producción horaria necesaria. En estos equipos, el rotor gira entre 250 y 350 R.P.M.

Bajo el rotor, existe una rejilla o tamiz, con forma curvada y que rodea el paso de las cuchillas giratorias; y que marcará el tamaño del material triturado. A mayor tamaño de los orificios de la rejilla, mayor tamaño del triturado y mayor producción horaria del equipo.

Bajo la rejilla existe, por lo general, un cajón de recogida del triturado; que puede incorporar una boca para instalar un sistema de extracción neumático del material.

Estos equipos pueden ser pequeños y compactos, para trabajar a pié de máquina, de entre 2 y 15 Hp de potencia; o de mucho mayor tamaño, para trabajar en sala a parte; debido al gran ruido generado y espacio necesario (50 a 100 Hp de potencia)

Trituradores a bajas revoluciones

No existen cuchillas rotativas ni fijas; ni tampoco rejilla. El rotor incorpora una serie variable de palas rompedoras, que precortan en trozos las coladas y piezas introducidas y una serie rodillos dentados; que a modo de fresa van mordiendo literalmente el material; generando un triturado uniforme, exento de polvo.

Esta tecnología emplea una potencia instalada mucho menor, ya que emplea un conjunto de motor eléctrico y reductor; que proporciona un alto par a baja velocidad. Con ello se minimiza no sólo el consumo energético; sino también el ruido y las necesidades de mantenimiento. Al estar destinados a materiales técnicos suelen venir tratados con materiales antidesgaste; pudiendo trabajar con materiales abrasivos sin problema. Por ello suelen suponer un mayor coste a la hora de adquirirlos; pero aportan ventajas en cuanto a consumo energético, facilidad de limpieza y mínimo mantenimiento necesario. Los trituradores a bajas revoluciones existen desde modelos realmente pequeños para microinyección; modelos para pie de máquina, silenciosos y de reducidas dimensiones; con gran capacidad de trituración; y sistemas de gran tamaño para piezas voluminosas, que por su silenciosidad pueden trabajar siempre en planta de inyección. No obstante, ni los equipos mayores, pueden producir gran cantidad de Kg./h.

Desgarradores

Sistemas combinados

Esto permite triturar piezas de gran volumen en un equipo relativamente compacto, con una potencia instalada no muy alta; consiguiéndose una producción horaria alta. Son equipos que suelen situarse en sala aparte por su tamaño; aunque al no ser ruidosos, podrían trabajar sin problema en planta.

Accesorios

Las cintas permiten alimentar de forma dosificada el equipo; permitiendo a un operario atender a varios equipos a la vez o realizar otras funciones. Los sistemas de extracción del triturado; trasladan el material de forma neumática hasta un punto determinado para llenar un depósito, silo, saco, etc. Otra opción son aspiradores neumáticos, situados sobre máquina; que mediante una válvula proporcionadora; disifican el porcentaje exacto de material triturado con el virgen.