La empresa está especializada en producción ligera

AZL Aachen GmbH profundiza en diseño y tendencias de producción

Los recipientes a presión reforzados con fibra se están consolidando como un elemento clave en la economía del hidrógeno, desempeñando un papel fundamental en el transporte, almacenamiento y uso de este elemento tanto en aplicaciones móviles como estacionarias. AZL Aachen GmbH, en colaboración con un consorcio de 25 empresas y entidades de la industria, ha concluido un proyecto de investigación y desarrollo de 12 meses titulado 'Factores de diseño y tendencias para recipientes a presión de hidrógeno'.

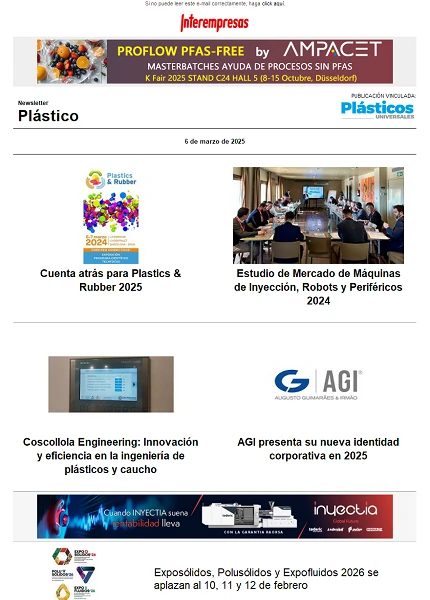

Imagen 1: Diseño CAD AZL y ejemplos de análisis CAE para recipientes a presión de hidrógeno tipo IV, incluyendo un ejemplo de un esquema de bobinado y resultados de peso relativo para diferentes diseños de recipientes a presión © AZL Aachen GmbH.

Principales fases del proyecto

La primera fase del proyecto se centró en un análisis detallado de regulaciones, requisitos y estándares de seguridad, acompañado de ejemplos de recipientes a presión de hidrógeno de vanguardia. Entre los aspectos destacados se incluyen procesos de fabricación, cadenas de suministro, tecnologías de producción y un análisis exhaustivo de patentes. Además, se exploraron estrategias de diseño, patrones de enrollado, modelos de materiales y herramientas de software utilizadas en el desarrollo de estos recipientes.

En la segunda fase, se llevaron a cabo extensos estudios de ingeniería. Según Warden Schijve, líder de diseño en AZL, el equipo desarrolló modelos CAE para 12 configuraciones diferentes de un recipiente tipo IV de dos metros y 350 litros, diseñado para aplicaciones de 700 y 350 bar. Estos modelos incorporaron variaciones en resinas, tipos de fibras, diseños de estructuras y refuerzos, permitiendo evaluar su impacto en la mecánica, el peso, los costos y la huella de carbono. También se investigaron combinaciones híbridas de fibras y refuerzos de domo mediante tecnologías de parches. Un modelado detallado de las cadenas de procesos proporcionó información adicional sobre estructuras de costos y huellas de CO2.

Imagen 2: Consorcio del proyecto en la reunión del informe final © AZL Aachen GmbH.

Resultados y tendencias futuras

El proyecto reveló tendencias iniciales que podrían definir el futuro de la tecnología de recipientes a presión. El uso dirigido de combinaciones avanzadas de materiales, diseños adaptados y técnicas de fabricación permite reducir significativamente el peso y los costos de los recipientes sin comprometer los estándares de seguridad necesarios. En comparación con los recipientes actuales, la eficiencia del peso del tanque respecto al hidrógeno puede mejorar del 6-7% estándar a más del 11%. Estos avances podrían fortalecer la competitividad de la tecnología del hidrógeno en sectores de movilidad y energía.

“El conocimiento obtenido proporciona una base sólida para el uso de nuevas tecnologías que cumplan con los requisitos de la economía del hidrógeno en cuanto a recipientes a presión seguros y rentables”, comentó Celal Beysel, presidente del consejo de administración de Floteks Plastik San. Tic. A.S. Floteks, proveedor de componentes plásticos, ha desarrollado varias iniciativas de I+D en diseño y desarrollo de recipientes tipo IV en los últimos años y recientemente estableció la empresa Pressura, dedicada a la producción de recipientes para autobuses y camiones.

AZL Aachen GmbH se posiciona como un socio de innovación para el desarrollo, prototipado y pruebas de tanques de hidrógeno, comprometido con el avance de tecnologías compuestas. La organización ofrece sus servicios a empresas interesadas en colaboraciones o en obtener información detallada sobre esta tecnología emergente.

Imagen 3: Jefe de proyecto Warden Schijve © AZL Aachen GmbH.