Solución de problemas de proceso de inyección con el método científico o Scientific Molding Troubleshooter (Parte 2)

Algunas etapas recomendadas en la utilización del método científico para la solución de desviaciones de proceso.

Paso 2 Descartar causas básicas

Deben descartarse inicialmente las causas básicas relacionadas que pueden estar provocando el defecto, ejemplos de control de refrigeración, material, deshumidificado, errores humanos, etétera.

Si algún componente o elemento del proceso esta involucrado en el defecto de manera evidente, este debe ser revisado en primer lugar.

Por ejemplo, supongamos que aparece un defecto de rebabas en las piezas:

Si solo nos centramos en esta única información, el técnico de inyección convencional revisará pormenorizadamente la fuerza de cierre, el punto de conmutación, la presión de compactación, las temperaturas de la unidad de inyección, etc. Imaginemos que el técnico avanzado que aplica el método científico revisa como comentado, si hay más defectos presentes y comprueba que aparecen también ráfagas. Entonces es posible que la rebaba sea provocada por una degradación térmica del material o más que probable por un exceso de humedad residual en el material.

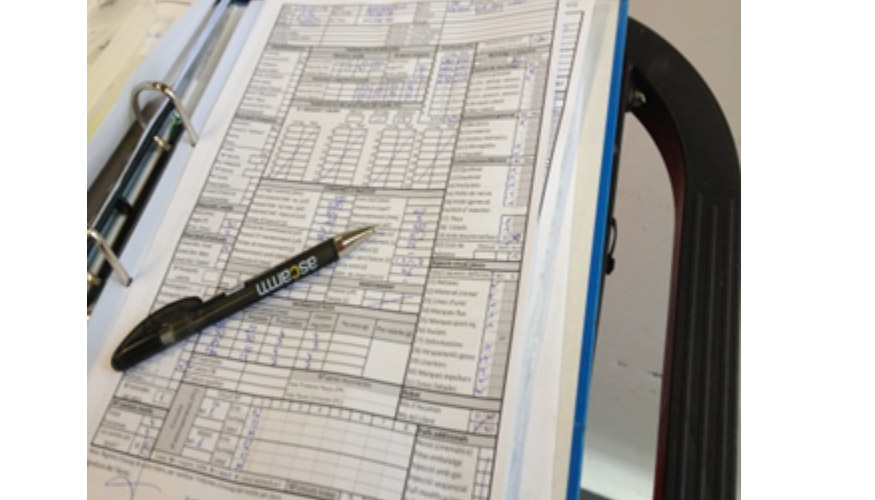

Paso 3. Comparar proceso actual respecto al proceso inicial homologado

Una vez que las causas básicas han sido descartadas el siguiente paso sería comparar la información del proceso homologado con el proceso actual. Aquí es donde toma importancia la documentación previa registrada en el paso 0.

Obviamente, chequearemos los parámetros y outputs que tienen que ver con el defecto en cuestión. Comparando el proceso actual con el registrado como ideal podremos determinar que aspectos se han desviado del estándar.

Con esto un técnico formado en Scientific Molding puede utilizar esta información como ayuda para tomar decisiones respecto que parámetros deben ser modificados para retornar el proceso al estándar. Dependiendo de la calidad de la información registrada, parámetros, outputs focalizados en lo que le pasa al molde y lo que le pasa al material durante el proceso, el retorno al proceso original será más o menos complicado.

Por ejemplo, si tenemos una contracción mayor en las piezas fabricadas actualmente que las originales homologadas y conocemos la temperatura de entrada y salida del refrigerante en la cavidad, podemos chequear si tenemos el caudal y la temperatura actual igual que en los registros del proceso ideal homologado. Si no tenemos estos outputs registrados no podremos comprobar las diferencias y detectar la desviación.

Paso 4. Volver al proceso original

Con el conocimiento en el método de Scientific Injection Molding, el técnico formado puede identificar que parámetros – outputs, han cambiado y qué cambios o intervenciones son necesarias para los outputs de proceso a los originales registrados. El técnico avanzado tiene en cuenta la interrelación que hay entre los parámetros y los outputs o resultados. Por ejemplo, un aumento en la velocidad de giro del husillo tendrá como consecuencia un tiempo de dosificación menor pero también un incremento en la temperatura de la masa, lo que también afectará a la viscosidad del material y por tanto también a la fluidez y al llenado del molde.

El objetivo es, no tan solo eliminar el defecto, sino también retornar el proceso (a los outputs no dependientes de la máquina) al proceso estándar inicial documentado. Por eso cuando se han realizado bien los pasos 0 y 1 y los elementos, molde, máquina y material se comportan correctamente, el técnico avanzado obtiene piezas correctas como las homologadas. De lo contrario, este método habrá servido para identificar y aislar la causa raíz del problema, en la máquina, molde, material o equipamiento.

Paso 5. Comprobaciones finales de proceso y piezas

Una vez las piezas son correctas, es recomendable realizar un último chequeo de que tanto las piezas como el proceso cumplen con los registros. Medidas críticas o aspecto de las piezas, outputs como tiempo de llenado, peso de las piezas, tiempo de ciclo, etc. pueden chequearse para asegurar piezas y proceso.

Paso 6. Registro y documentación de los cambios realizados

Este es uno de los pasos más importantes de esta metodología y una gran diferencia entre la inyección convencional y la inyección con la metodología científica.

Debemos tener registrado y documentado el proceso desde el origen, desde las primeras pruebas, cuándo se homologa y valida el proceso e ir añadiendo información a este registro o dosier cada vez que se modifica el proceso o cada vez que se interviene en el molde, de modo que tendremos un dosier para consultar cada vez que surjan problemas.

Una correcta aplicación de esta metodología permite a los técnicos avanzados poder consultar la historia del molde, de la máquina, del proceso y de los periféricos.

Por ejemplo, si un técnico de un turno modifica la temperatura de la unidad de inyección por una desviación de proceso, esta información puede ser importante para el turno siguiente si por ejemplo les aparecen defectos como ráfagas o rebabas.

Si se utiliza el Systematic Molding en el proceso y en la documentación cuando los procesos se homologan, el técnico solucionador avanzado podrá corregir el problema mas rápidamente, con menos rechazos y con más seguridad en el dominio del proceso.

Todas los ensayos o herramientas sobre la metodología Scientific Injection Molding las pueden encontrar explicadas en detalle en los libros Manual avanzado de transformación de termoplásticos y Scientific Injection Molding Tools junto con un pendrive con 27 hojas de cálculo para determinación de los parámetros más robustos y consistentes

También pueden formarse en esta metodología en los seminarios

Scientific Injection Molding

Scientific Injection Molding Tools

Mas información: jr_lerma@yahoo.com

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications. Página web sobre Scientific Injection Molding: www.asimm.es